助力测试实现柔性自动化

enders公司与贝加莱一起开发了一种解决方案,它可以使工程车辆上的测试设备灵活地适应新的测试场景 – 无需进行重新布线或重新编程。

enders公司与贝加莱一起开发了一种解决方案,它可以使工程车辆上的测试设备灵活地适应新的测试场景 – 无需进行重新布线或重新编程。

冲压成型机制造商 Bihler 开发了一种创新的伺服生产系统,用于生产电动机中的发夹式绕组。得益于其能在较短的时间内实现自动的产品换型,该系统在大批量生产弯曲铜零件方面特别高效。对于自动化和运动控制,Bihler 几乎完全依赖贝加莱的解决方案。

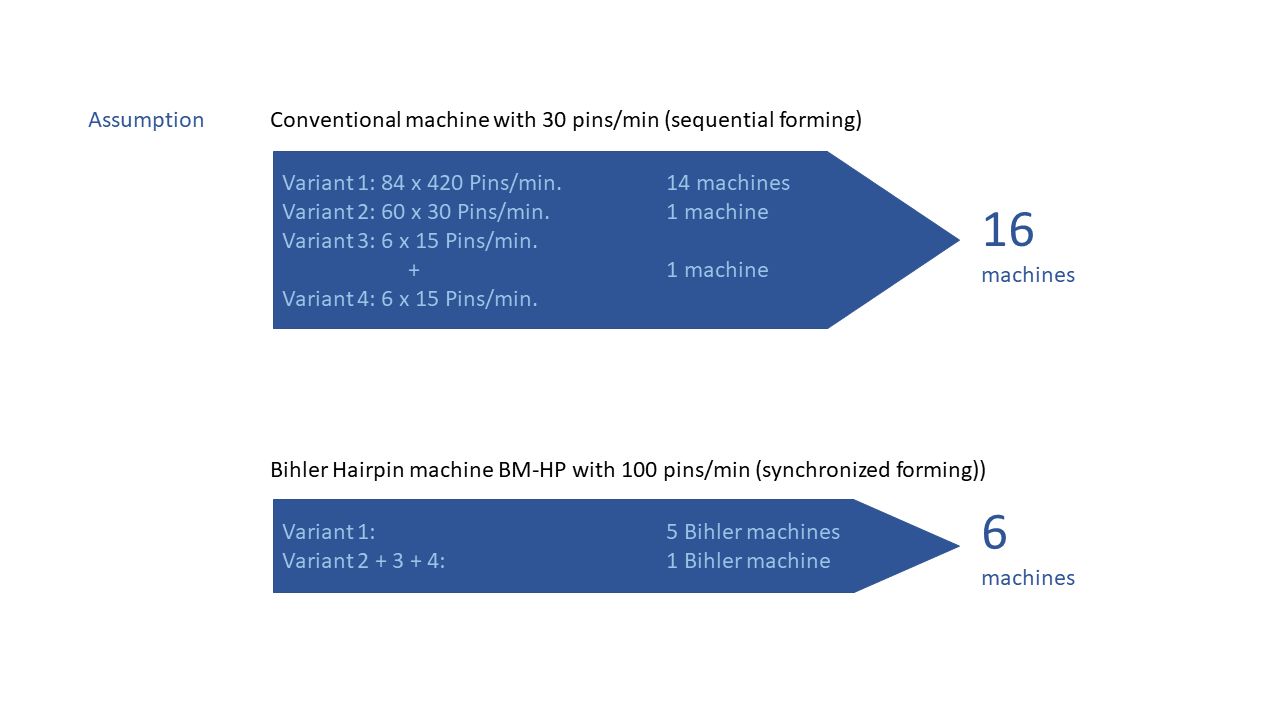

许多汽车制造商和供应商都依赖 Otto Bihler Maschinenfabrik 的解决方案,以完全自动化、灵活且节省材料的方式制造电动机组件。Bihler 超过 40 年的经验对于发夹式绕组等精密部件的成型特别有帮助。这些发夹形线圈段大量安装在电动机的定子中。它们可在电动汽车中实现具有更高功率密度的更紧凑的动力总成。Bihler 为知名汽车供应商的发夹式绕组系列生产开发了 BM-HP 3000 伺服生产系统。那里将使用不少于八台机器来生产不同型号的发夹式绕组。为了实现高效批量生产所需的短周期时间,构成生产线的工艺模块必须紧密协调。“范围从漆包铜线的进料到成品发夹式绕组的出料,按类型分类,”Bihler Electromobility 大客户经理 Martin Lehman 解释说。

“BM-HP 3000 可实现每分钟 60 到 120 个发夹的产出,具体因导线横截面和腿长的不同而有所不同。这是顺序系统的三倍。” 快速产品换型在生产线的高生产率中起着重要作用。可以即时进行不同头部形状和腿长的型号转换。机器在不改变输出率的情况下完全自动适应新型号。新产品数据只需通过机器的 VariControl 中央控制系统上传即可。

贝加莱的技术为 BM-HP 3000 的高灵活性和吞吐量做出了重要贡献。“我们目前能够在贝加莱伺服驱动器上存储多达 14 个电子凸轮,并以软件控制的非反应性方式在它们之间轻松切换。这允许使相关的 NC 轴适应不断变化的发夹型号和不同的线材和涂层材料,而无需重新加载凸轮,”Otto Bihler Maschinenfabrik GmbH & Co. KG 的控制工程主管 Richard Wagner 解释道。

在伺服驱动器上存储凸轮的能力也减轻了操作期间的通信总线的负担。“在自动化解决方案的整体评估中,这是一个不容低估的关键因素,”Wagner补充道。“即使您的通信总线的循环时间非常短,您最终仍可能获得更长的整体循环时间。重要的是我们能如何有效地使用传输介质。在这里,由于可以选择将凸轮存储在伺服驱动器上,因此使用 POWERLINK 实现了极具吸引力的循环时间。”

汽车供应商的第一台 BM-HP 3000 总共配备了 70 个来自贝加莱的伺服驱动器。它每分钟生产 80 个发夹,有六种不同的型号,设计最多可容纳十种型号。这种高产量也归功于工艺设计:没有使整个机器变慢的自由形成发夹的顺序过程。机械剥离分为四个并行执行的独立步骤,使其明显快于许多传统发夹生产系统中使用的激光剥离。因此,BM-HP 3000 的输出比传统系统高出约三倍。此外,用户可以从范围广泛的不同伺服过程模块中进行选择,用于制造、装配和加工任务。这使得机器即使在交付和初始调试后也能适应不断变化的要求。

Bihler 使用基于贝加莱 Automation Runtime 的 C++ 编程语言开发了 VariControl 机器控制器,因此能够始终如一地模块化软件。这允许对应用程序进行简单、快速和直接的编程和配置。“事实上,这不需要单独的编程设备,这是我们从一开始就选择贝加莱的主要原因之一,”Wagner 回忆道。

这是贝加莱技术对像 Bihler 这样的机器制造商如此有吸引力的另一个方面发挥作用的地方:每次机器重新启动时,系统都会扫描机器网络并检测新连接的贝加莱设备,然后可以直接通过控制系统进行集成。

“贝加莱技术提供的可能性为我们和我们的用户设计或扩展机器开辟了无数新途径,”Wagner 强调说。“以伺服驱动器为例:在这里,贝加莱产品涵盖从 1.8 A 到 200 A 的整个频谱。产品组合在各个方向不断扩展,因此我们能够随着时间的推移不断减少所需的供应商数量。”

在这种情况下,Bihler 几乎完全使用来自贝加莱世界的产品来构建 BM-HP 系列的自动化解决方案。从安全技术开始,通过包括分散式 I/O 模块在内的通信技术,到作为控制和 HMI 应用的硬件平台的工业 PC,以及用于操作员界面的面板。

最重要的是,原始设备制造商和供应商获得了具有经过验证的流程、可扩展性和高度灵活性的机器解决方案,使他们能够以高效、经济和可靠的方式大批量生产发夹。

作者:Franz Rossmann,技术记者

We are currently able to store up to fourteen electronic cams on B&R servo drives and easily switch between them in a software-controlled, non-reactive manner. This allows adapting the concerned NC axes to changing hairpin formats and different wire and coating materials on the fly without reloading cams.