Off-the-chart speed with an off-the-shelf solution

B&R reACTION distributes computational load to boost performance of time-critical processes

B&R reACTION distributes computational load to boost performance of time-critical processes

Chansen är stor att du kan peka på några nyckelprocesser i din bransch där timing är särskilt kritisk – där exakt synkronisering är avgörande för kvaliteten och kvantiteten på din produktion. När varje mikrosekund är viktig kan även den mest kraftfulla PLC:n pressas till sina gränser. B&R:s reACTION teknologi ger ultrasnabba svarstider med den låga kostnaden och ansträngningen som följer av hyllösningar för hårdvara och mjukvara.

Buteljeringsprocesser är notoriskt tidskritiska. För att maximera kvalitet och genomströmning måste ventiler och sensorer vara tätt synkroniserade i realtid. Liknande krav ställs vid applicering av självhäftande prickar på förpackningar, sortering av föremål i en återvinningsanläggning eller laserskärning av plåt. "Historiskt sett har de korta svarstiderna som behövs i sådana applikationer krävt användning av speciell hårdvara", rapporterar Andreas Hager, B&R:s produktchef för styrsystem.

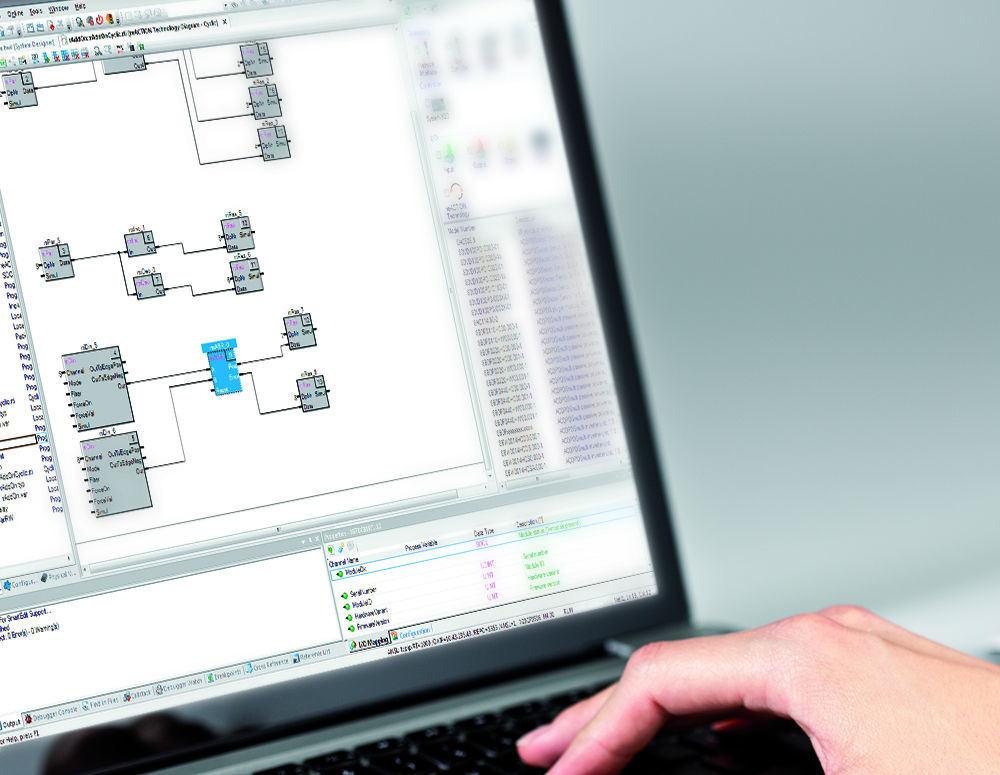

Med reACTION teknologin bevisar B&R att det finns ett annat sätt Program utvecklade med funktionsblockdiagram i Automation Studios ingenjörsmiljö exekveras direkt på I/O-moduler från B&R:s X20- och X67-serier. Detta förvandlar I/O-modulerna till "minikontrollers" som oberoende kan hantera vissa processer och fördela beräkningsbelastningen över flera system.

Outsourcing av tidskritiska program till I/O-moduler gör det möjligt att uppnå ultrakorta svarstider ner till 1 µs. Med minskad belastning på PLC:n blir det ofta möjligt att skala ner till ett mindre kraftfullt alternativ. Viktigt: detta frikopplar också svarstiden från fältbussens cykeltid. Att optimera cykeltider kan ge en avsevärd ökning av produktiviteten. Det attraktiva priset på B&R:s reACTION-moduler gör att fördelarna med ultrasnabb automation når ett bredare utbud av maskiner än någonsin tidigare.

Som alla andra styrprogram kan ett reACTION-program skapas i Automation Studio med hjälp av funktionsblock enligt IEC 61131-3. Det sparas centralt på PLC:n, överförs till en eller flera I/O-moduler efter behov och lagras sedan där. Naturligtvis kräver olika produkter olika recept, så det går även att ladda nya program på modulerna under drift och sparade program kan när som helst kopieras till andra moduler. Urvalet av reACTION-funktionsblock växer hela tiden, och nya block kan läggas till i fält genom att helt enkelt uppgradera firmware. Användare kan också skapa sina egna funktionsblock baserat på de som tillhandahålls och använda dem för att förtydliga komplexa program Utvecklare som redan arbetar med Automation Studio behöver ingen ytterligare utbildning.

Tillgängliga med upp till åtta fritt konfigurerbara analoga eller digitala in- och utgångar, fungerar reACTION-moduler som en liten fristående styrenhet. "De bearbetar insignaler, kör sitt program och genererar utdata", tillägger Hager. Vid läsning av digitala ingångar kan ett reACTION-program bestämma inte bara det aktuella tillståndet i början av cykeln, utan också den exakta omkopplingspunkten med en upplösning på 20 ns. Dessutom kan modulerna använda POWERLINK, X2X eller X2X+ för att kommunicera med andra X20- och X67-moduler och givetvis även skicka data till regulatorn. Baserat på behoven i applikationen kan användare välja mellan IP20-klassade moduler för styrskåpsinstallation och IP67-klassade varianter för direktinstallation i fält.

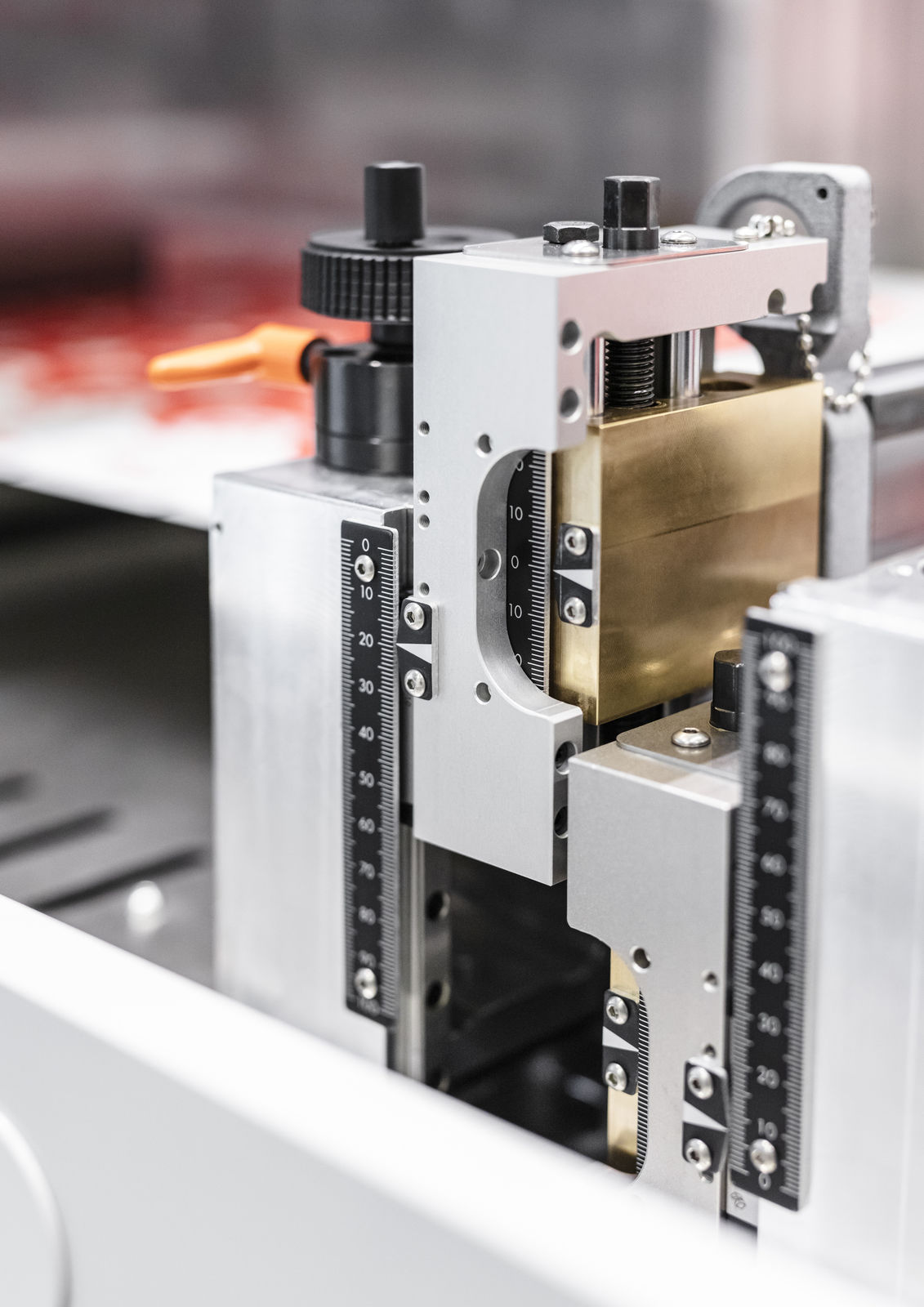

B&R:s intelligenta I/O-moduler ger utdelning i många applikationer. Ett särskilt bra exempel är en B&R-kunds tryckmaskin för förpackningsmaterial. Andreas Hager förklarar: "Den går för närvarande med en webbhastighet på 600 m/min, men det finns redan planer på en ny snabbare version. Så de behövde tillräckligt med reserver i automationslösningen för att hantera de högre hastigheterna på vägen."

Att skriva ut förpackningsmaterialet är det första steget i processen. Sedan lasermärks ett serienummer på en specifik plats på varje förpackning. En sensor känner av positionen där serienumret ska placeras och genererar en digital signal. En X20 reACTION-modul utvärderar den signalen och genererar en digital utsignal för lasermarkören. För att minimera fel när maskinen accelererar måste sensorn och lasermarkören placeras så nära varandra som möjligt. På grund av maskinens konstruktion är det minsta avståndet mellan dem 55 mm. Sensorn för att detektera registreringsmärken är ansluten till kanal 1 på I/O-modulen, startsignalen för lasermarkören till kanal 3.

Parametrarna för reACTION-modulen beräknas baserat på den aktuella webbhastigheten. Efter att sensorn avläst positionen åtgår följande tider innan markering kan börja: 1 ms dödtid i sensorn, 0,5 ms filtertid (kortare signaler tillåts inte behandlas), 0,04 ms bearbetningstid av reACTION-uppgiften (2x reACTION-cykel tid eftersom signalen i värsta fall tas emot kort efter skanningen), och 2 ms dödtid i lasermarkeringsanordningen. Den snabbaste möjliga svarstiden är alltså 3,54 ms.

Vid det givna avståndet 55 mm ger detta följande maxhastighet: 55 mm/3,54 ms = 15,5 m/s = 932 m/min. Med andra ord: skrivaren har potential att köra upp till 55% snabbare än sin nuvarande hastighet på 600 m/min – så ingenting står i vägen för en ny maskingeneration med högre banhastighet och högre genomströmning. Med berättelser som denna bekräftar B&R-kunder gång på gång att förstklassig automationsprestanda kan uppnås med den låga kostnaden och ansträngningen för hårdvara och mjukvara från hyllan.