Если начать проектировать новую машину без возможности тщательно проверить её работоспособность, то при реальном вводе в эксплуатацию есть риск обнаружить фундаментальные просчеты в конструкции. А вносить изменения в готовое технологическое оборудование чрезвычайно затратное мероприятие. Именно по этой причине машиностроители все чаще прибегают к созданию виртуальной модели, так называемому, цифровому близнецу, чтобы иметь возможность досконально протестировать и реализовать все желаемые функции, не вкладывая при этом много сил и времени.

Когда производитель приступает к разработке новой машины его в первую очередь беспокоит, как скоро он сможет выйти на рынок со своей новой продукцией. Любая отсрочка, сложность или создание неудачного прототипа могут быстро поставить под угрозу экономическую жизнеспособность проекта. Поэтому традиционные методы и подходы к машиностроению не являются более оптимальным решением. В такой ситуации лучшим решением становятся цифровые близнецы.

Цифровой близнец сопровождает реальную модель на протяжении всего жизненного цикла машины - от разработки концепции до технической поддержки и пост-продажных услуг. Виртуальную копию машины можно разрабатывать, улучшать, адаптировать и тестировать абсолютно независимо от реальной. Прежде чем строить дорогостоящий прототип физической машины, на цифровом близнеце можно проработать все варианты конструкций или изменить существующие.

Моделирование производственных процессов

Можно моделировать не только работу программного и аппаратного обеспечения, цифровой близнец позволяет смоделировать близкий к реальным показателям производственный процесс в режиме реального времени. Например, моделирование движения продукции по конвейерной ленте, позволит на ранней стадии выявить потенциальные ситуации возможного столкновения продукции. «Инструмент моделирования обязан уметь визуализировать высокоскоростные процессы при работе с реальным контроллером. А также он должен быть эффективным и обеспечивать работу в режиме реального времени." - отмечает Курт Цэетляйтнер, руководитель команды отдела НИОКР по направлению симуляции и технологий цифровых близнецов в B&R.

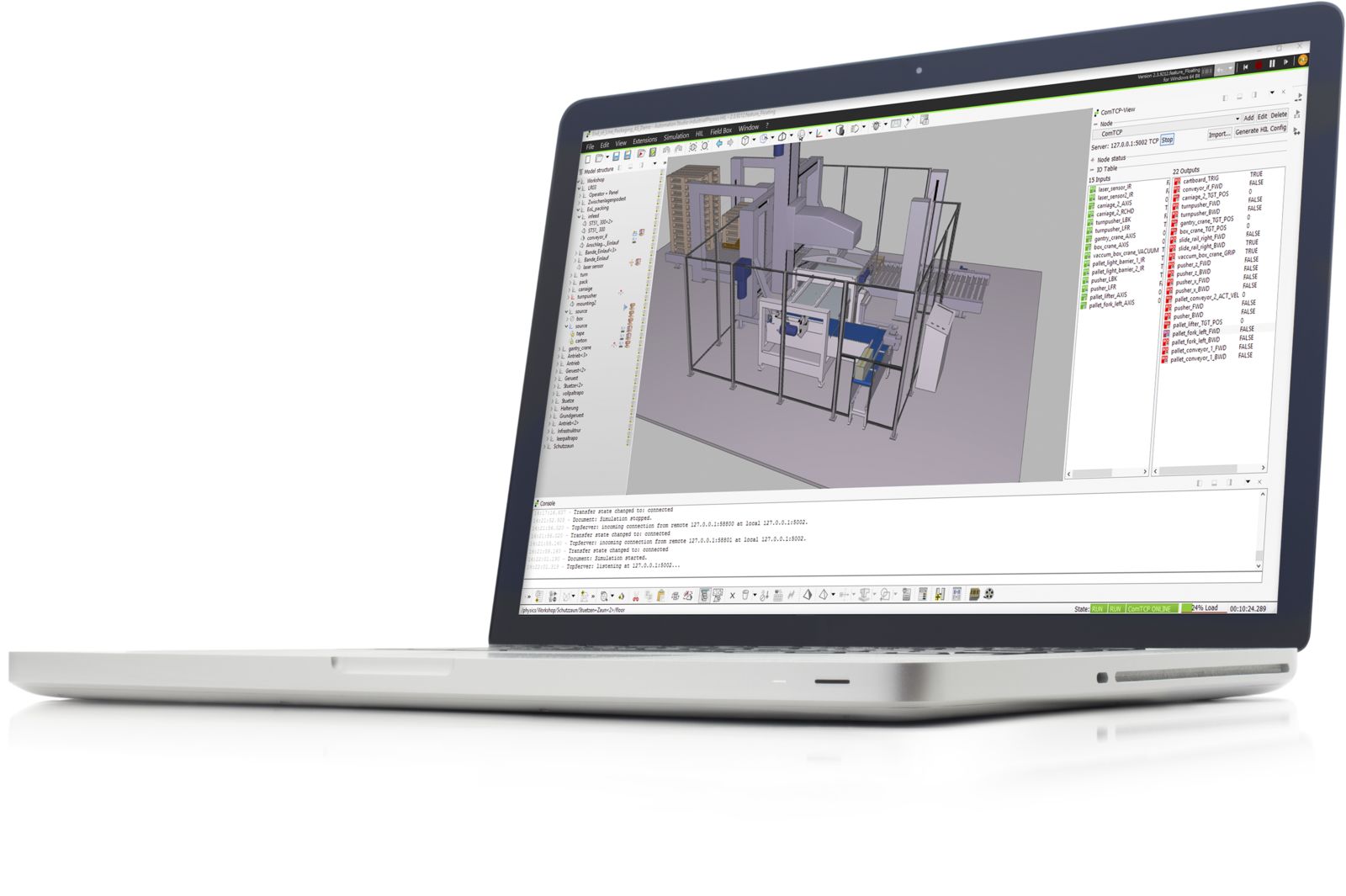

Этим критериям в полной мере соответствует программное обеспечение для симуляции industrialPhysics. Наличие встроенного физического движка для обработки в реальном времени позволяет данному ПО моделировать динамическое поведение машины в 3D. Различные физические факторы, которые могут повлиять на движение материалов, можно протестировать на цифровом близнеце. Разработчик машины мгновенно получает визуальную обратную связь о том, как различные компоненты оборудования влияют на поведение всей системы. В результате можно в считанные секунды обнаружить причины простоев и устранить их.

Импорт данных САПР

industrialPhysics создаёт цифрового близнеца при помощи данных САПР о машине. Разработчик просто импортирует данные в формате STEP, чтобы создать цифрового близнеца. Затем цифрового близнеца можно использовать для проверки того, как различные кинематические схемы, конфигурации компонентов и изменения кода будут влиять на систему.

Специалисты B&R интегрировали инструмент моделирования industrialPhysics в среду разработки Automation Studio. "Непосредственное взаимодействие между инструментом моделирования и Automation Studio предоставляет разработчикам возможность запускать виртуальную модель прямо на своем ПК и подключать её к ПЛК для проведения аппаратно-программного тестирования." - поясняет Цэетляйтнер.

Виртуальная реальность

Для того чтобы разработчику полностью сфокусироваться на своей работе, необходимо, чтобы симуляционная модель была представлена и полностью функционировала в трехмерном измерении. industrialPhysics позволяет не только воссоздать машину в виртуальной реальности, но и создавать проекцию работающей машины в дополненной реальности. Инженер-проектировщик сможет увидеть конструируемую машину в трехмерном пространстве, и даже динамику машины в четвёртом измерении - времени. "Очки виртуальной реальности упростят разработчику анализ и понимание производственных процессов на работающей модели. Можно даже подключить VR-перчатки или джойстик для проверки комфортности работы." - отмечает Цэетляйтнер.

Помимо VR-очков, можно использовать очки дополненной реальности (AR-очки), чтобы отобразить цифрового близнеца в реальном окружении. Это позволит инженерам проводить эксперименты по типу "что-если" для точного понимания, как оборудование будет двигаться и взаимодействовать с реально существующими объектами. Всю информацию можно будет собрать в режиме реального времени с контроллера или отобразить на мониторе в процессе симуляции. Взаимодействие среды разработки и AR-очков или VR-очков можно наладить в считанные минуты. После чего симуляционную модель industrialPhysics можно будет вывести либо на экран монитора, либо на очки.

Виртуальный ввод в эксплуатацию

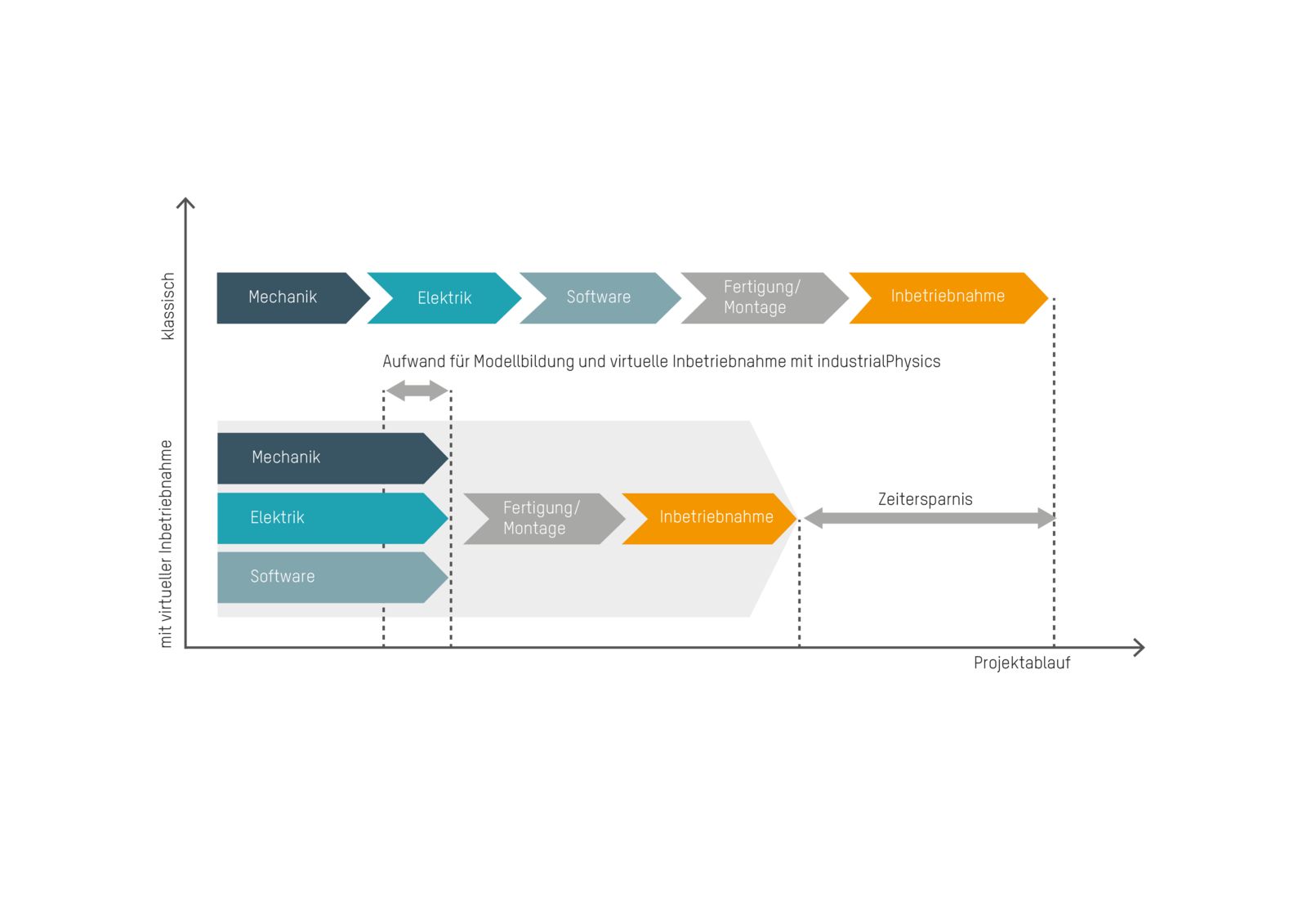

После того как всё программное и аппаратное обеспечение для технологического оборудования разработано, наступает время испытаний и виртуального ввода в эксплуатацию. Благодаря цифровому близнецу ввод оборудования в эксплуатацию можно повторять тысячи раз, чтобы добиться максимально гладкого процесса. Когда виртуальный запуск всех компонентов системы будет полностью отлажен, можно будет переходить к созданию первого физического прототипа. "Виртуальный ввод в эксплуатацию стоит копейки в сравнении с реальным. Цифровые близнецы позволяют большую часть ошибок и создать столько виртуальных прототипов машины, сколько потребуется для достижения безупречной работы реальной модели." - объясняет Цэетляйтнер. Это оказывает положительное влияние на показатель возврата инвестиций, делая любой проект привлекательней.

Виртуальный двойник в шкафу управления

Не стоит думать, что цифровой близнец полностью исчерпывает себя после ввода в эксплуатацию реального оборудования. Производство с интегрированной сетевой инфраструктурой и промышленным Интернетом вещей генерирует и обрабатывает огромные объемы оперативных данных. И цифровой близнец может найти этим данным полезное применение. "Являясь точной копией реального оборудования и имея при этом данные системы, цифровой близнец будет вести себя точно также, как реальное оборудование." - объясняет Цэетляйтнер. Если поведение реальной машины будет отличаться от цифровой копии, например, в следствие износа одного из подшипников, то это выявится моментально. Собранная информация может пригодиться и для предиктивного технического обслуживания, а также для систем регистрации ошибок или удаленного обслуживания.

Цифровой близнец окажется незаменимым помощником, когда придёт время модернизировать машину или расширять производственные мощности. Опыт, полученный в процессе эксплуатации машины, можно будет использовать обратно в процессе разработки. У машиностроителя будет возможность проверить предполагаемые модификации в конструкции своей машины сначала на симуляционной модели, минимизируя риски и сокращая время для реализации желаемых модификаций системы.

Автор: Карола Шванкнер, редактор PR - службы компании B&R

Цифровой близнец как услуга (DTaaS)

Компания B&R предлагает специальный пакет услуг для оказания поддержки клиентам, которые хотят создать цифрового близнеца. Разработчики B&R построят комплексную виртуальную модель машины, используя существующие данные САПР, как наиболее быстрый и экономически эффективный способ для старта разработки проекта. Цифрового близнеца можно использовать в среде разработки Automation Studio для базовых и интеграционных испытаний. Благодаря чему весь рабочий процесс разработки новой машины становится эффективным и предсказуемым. Кроме того, цифровой близнец будет сразу же доступен для использования разными группами разработчиков, которые отвечают за реализацию различных задач машины.