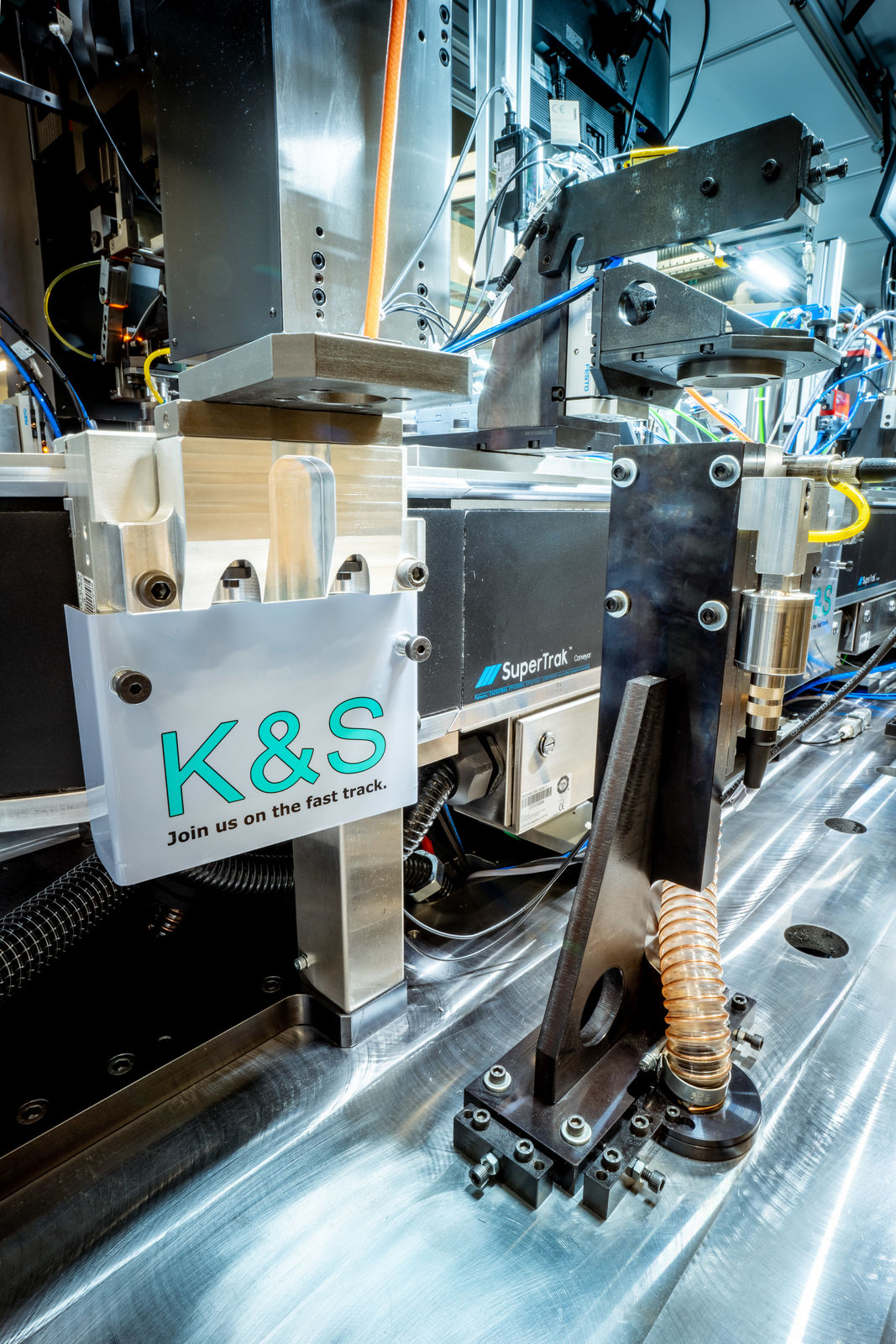

Максимальная гибкость - то качество, которое производители все чаще и чаще требуют от своих поставщиков технологического оборудования. Заводы, на которых продукты перемещаются при помощи жестко синхронизированных подсистем, не способны обеспечить гибкость, которую предлагают независимо контролируемые держатели заготовок (WPC). Дополнительная гибкость даёт огромные преимущества как конечным потребителям, так и машиностроителям. Компания K&S смогла доказать это на практике, снабдив свою производственную линию интеллектуальным конвейером SuperTrak на базе линейного двигателя с длинным статором.

Незадолго до отправки оборудования Михаэль Фрич и Симона Шустер получили звонок от коллег из отдела продаж K&S, которые проинформировали их, что требуются срочные изменения в уже практически готовой машине. Клиент требует, чтобы машина могла изготавливать и прочие компоненты медицинского оборудования.

Гибкость ключ ко всему

К изменениям в последний момент Фрич уже давно привык, ведь по его словам: "Мы создаем такие решения, которые удовлетворяли бы любые пожелания клиента. А пожелания клиента могут измениться в любой момент, поскольку продукция, которая планируется к выпуску, совершенно новая. Поэтому даже на этапе разработки машины нам зачастую неизвестны финальные аспекты и спецификации выпускаемой продукции." Разработчики из K&S должны быть готовы адаптировать машину к изменениям на протяжении всего проекта и даже после его завершения.

Компания K&S появилась в 1990 годах в качестве производителя технологического оборудования. Но меняющийся рынок требовал большей гибкости и компания расширила свою деятельность, поэтому теперь она предлагает комплексные пакеты для автоматизации. Ассортимент продукции компании включает в себя широкий спектр системных модулей для штамповки, гибки, сборки, сварки и пайки. Модули предназначены для использования в замкнутых и линейных производственных линиях с объемами выпуска до 100 миллионов единиц в год. Кроме того, компания K&S также разработала решение для подачи материала и упаковки с блистерной лентой для высоких скоростей и интегрировала его в свои модули.

«Модули создавались, как стандартизированный компонент, таким образом мы можем легко комбинировать этапы процесса производства, добавлять или удалять их», - объясняет Фрич.

Широко используемые традиционные конвейерные системы для транспортировки изделий накладывают ряд ограничений для гибкости при создании производственной линии. В таких системах максимальная скорость производства зависит от самой медленной станции обработки. К примеру, если вторая станция обработки будет расширена вдвое, то все последующие станции обработки также потребуются в двойном экземпляре. Этот пример верен и для станций обработки, которые достигли своей максимальной пропускной способности, но все-равно не успевают за темпом производства. В таких случаях независимо управляемые шаттлы, приводимые в движение двигателями с длинным статором, открывают новые горизонты гибкости системы для машиностроителей и конечных потребителей.

Больше гибкости с SuperTrak

Когда вышеупомянутый производитель медицинской техники обратился к компании K&S для создания производственной линии для сборки новых компонентов управления потоком, конструкторы K&S начали поиск оптимального решения. Чтобы получить возможность отправлять шаттлы с изделиями на различные обрабатывающие станции по мере надобности, компания K&S решила использовать интеллектуальную транспортную систему на базе линейного двигателя с длинным статором SuperTrak с независимо управляемыми шаттлами от B&R.

«Заказчику было ясно, что ему нужна современная сборочная линия, способная решать перспективные задачи», - вспоминает Шустер. «Но когда мы начинали, мы все еще не знали, какие конкретно варианты продукции будут производиться на ней». Они также не знали, какие конкретные требования по обеспечению качества предъявляются к машине, и какие этапы сборки потребуются. А поскольку это был еще новый продукт, также было неясно, каков будет объем производства.

Больше никаких предсерийных производств

K&S разработала систему, которая будет запущена в два этапа. Первый этап необходим, чтобы заполнить прогнозируемый рыночный спрос с возможностью повысить объем выпускаемой продукции вдвое. «В таких случаях производители обычно используют предсерийный выпуск, но это больше не нужно», - отмечает Фрич.

Компания K&S использовала конвейер с замкнутой, овальной формой, которая состоит из двух изогнутых на 180 градусов сегментов и восьми прямых сегментов (по 1 метру каждый) системы SuperTrak от B&R, установленных на неподвижной 6-метровой базе. Такая компановка обеспечивает достаточно места примерно для 20 стандартных модулей от компании K&S. На первом этапе используются только 14 мест.

Интегрированное предотвращение столкновений

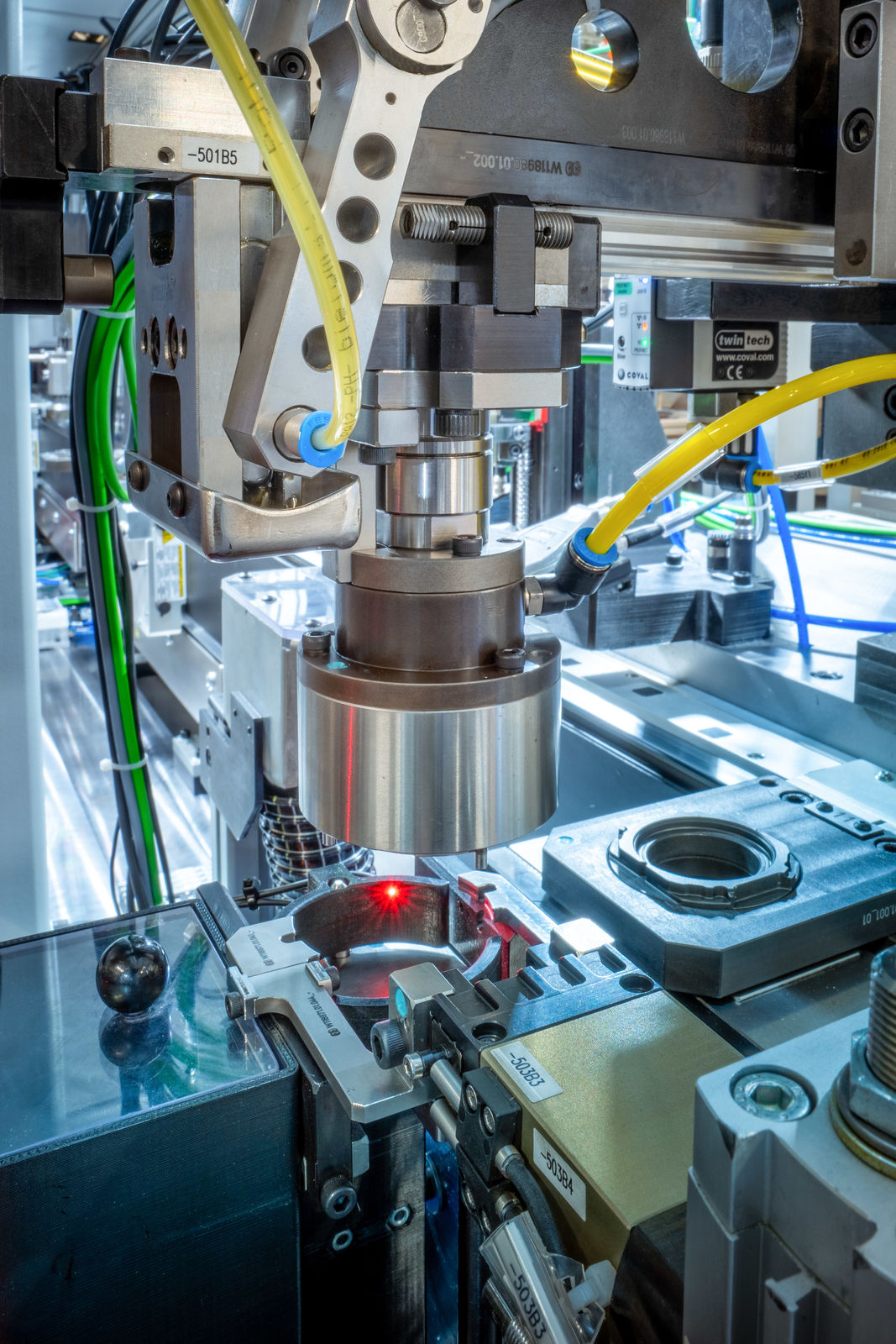

Шаттлы, несущие нестандартные держатели для заготовок и изделий, перемещаются через обрабатывающие станции, расположенные вокруг конвейера овальной формы. Значения направления, ускорения, скорости и целевого положения можно запрограммировать индивидуально для каждого челнока. Интегрированное предотвращение столкновений позволяет исключить прямой коллизии шаттлов и обеспечивает автоматическую, безопасную организацию очередей перед рабочими станциями.

Можно пропускать определенные станции обработки, перемещать на дополнительные станции или к нескольким позициям на данной станции, чтобы создать другой вариант продукта или расширить систему без лишних усилий. Это позволяет заказчику управлять пропускной способностью на первых нескольких этапах жизненного цикла продукта.

Высокая производительность с минимальными затратами

SuperTrak даст клиентам большую экономию, если они решат увеличить производительность своей системы. Во большинстве случаев только небольшое количество станций действительно критично ко времени. SuperTrak позволяет легко и быстро увеличить производительность, добавив несколько шаттлов и нужные станции обработки, тем самым ускорив обработку.

Машиностроители также получают выгоду от гибкости SuperTrak. Если конечный потребитель заложил достаточно места в цеху под производства на этапе планирования, то он сможет внести любые изменения в проект на любой его стадии с минимальными усилиями. "Это было подтверждено практикой, нам действительно пришлось менять проект для адаптации под другой вариант продукции в последний момент." - вспоминают разработчики из K&S. Все, что потребовалось - это добавить еще несколько шаттлов и одну дополнительную станцию обработки.

Гарантия качества

K&S воспользовалась гибкостью, предоставляемой независимо управляемыми шаттлами, чтобы повысить доступность сборочной линии. Для обеспечения контроля качества инспекционные станции регулярно проверяли изделия при помощи специальных заготовок. В системах с традиционным конвейером оператору обычно приходится выполнять этот шаг вручную. Это означает полную остановку всего производственного процесса, поэтому эта операция проводилась как можно реже.

С SuperTrak решение куда более элегантное, заготовка перемещается на управляемом шаттле до станции с "pick-and-place", а затем отправляется на тестирование. После того, как тестирование завершено робот возвращает заготовку обратно на линию. Без необходимости ручного вмешательства система стала более доступной. Поскольку автоматизированные тесты, используемые с SuperTrak, практически не влияют на производительность, их можно выполнять чаще, что повышает надежность и качество производства.

Кроме того, неисправные детали изымаются из потока производства. Они отправляются с испытательной станции непосредственно на станцию утилизации без остановки на каких-либо сборочных пунктах по пути.

B&R - надежный партнер

«Множества преимуществ, которые даёт система SuperTrak, мы реализовали на нескольких других производственных линиях для транспортировки изделий. Но для производственной линии медицинского оборудования мы впервые использовали систему от B&R." - рассказывает Фрич. Одной из причин, по которой K&S выбрала B&R, стало наличие двух систем с линейными двигателями с длинными статорами, SuperTrak и ACOPOStrak. Ассортимент B&R позволяет легко создавать идеально сбалансированные законченные решения, с помощью которых можно выполнять сложные задачи, такие как синхронизация осей управления движением с движениями шаттла. В целом, разработчики K&S были полностью удовлетворены полученными возможностями, которые позволили им более гибко реагировать на потребности своих клиентов.

Автор: Франц Россманн, журналист из Мюнхена

| Симоне Шустер и Михаель Фрич Отдел продаж, K&S Anlagenbau GmbH «Независимое управление транспортировкой деталей, реализованное с помощью системы с линейным двигателем от B&R, позволяет нам реагировать гораздо гибче, поскольку потребности наших клиентов меняются на протяжении всего жизненного цикла системы». |