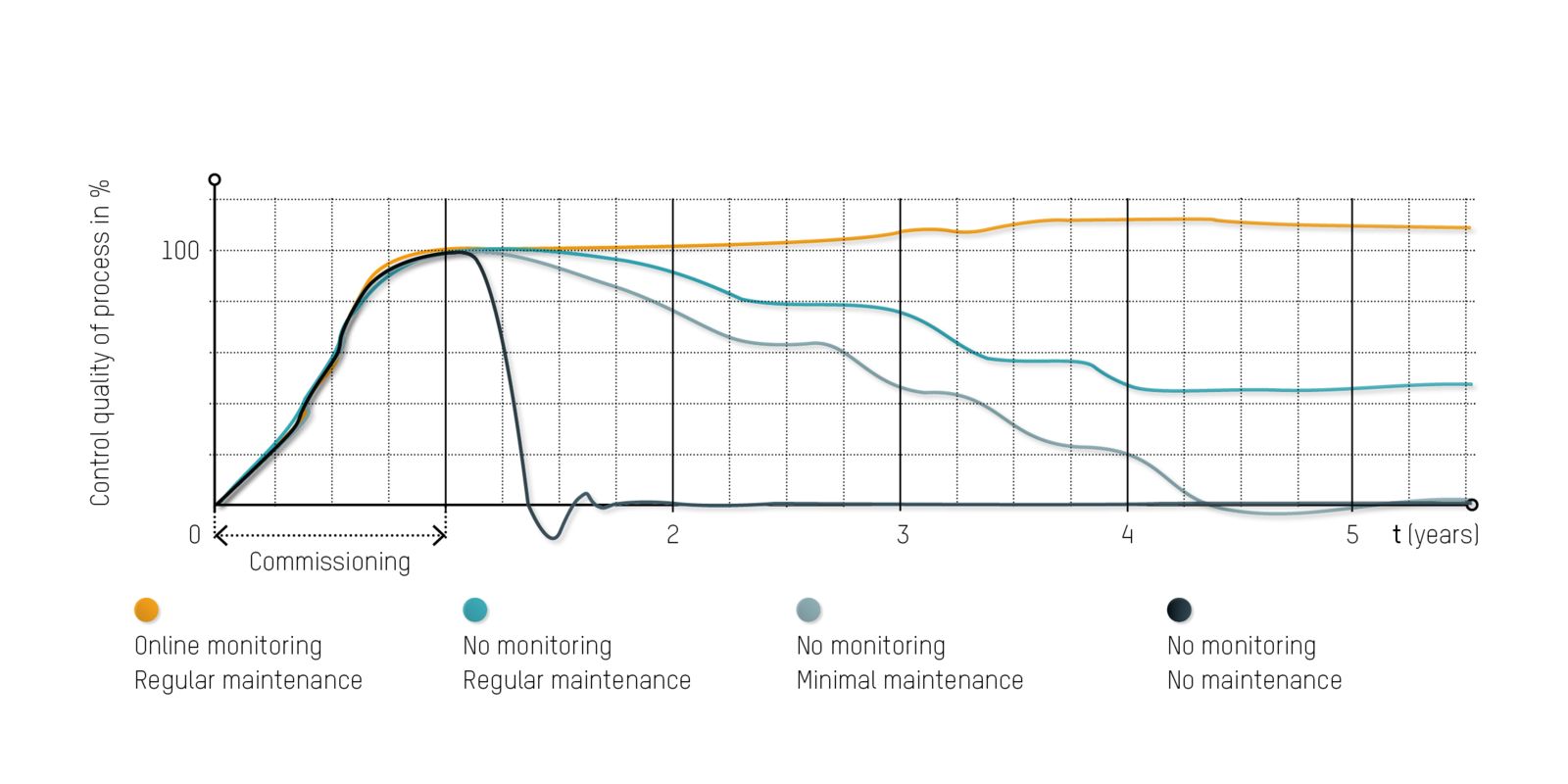

Для поддержания производительности на оптимальном уровне после ввода в эксплуатацию необходимо непрерывно контролировать работу как отдельной машины, так и предприятия в целом. Тем не менее, к большинству ПИД-регуляторов обычно применяется подход "один раз настроил и забыл". Для их постоянной проверки и калибровки требуется слишком много времени. Ситуация меняется кардинальным образом, если у Вас в распоряжении имеются готовые программные компоненты, позволяющие оценивать эффективность работы управляющих контуров и настраивать их при необходимости.

В целях обеспечения отказоустойчивости оборудования на многих предприятиях параллельно функционирует несколько одинаковых производственных линий. Хотя на них может изготавливаться один и тот же продукт, эти линии обычно состоят из машин и компонентов от разных производителей. Однако для оператора важны в первую очередь объемы выпускаемой продукции. И если похожие линии работают с разной эффективностью, необходимо искать причины такого различия. "Часто при диагностике слишком мало внимания уделяется отдельным машинам, из которых состоят линии", - рассказывает Мартин Райхингер, руководитель департамента B&R по автоматизации технологических процессов.

Это во многом связано с тем, что до недавнего времени анализировать данные на уровне отдельных машин было невозможно. Однако современные технологии открывают новые возможности для оценки работы машин. "Используя граничный контроллер, можно получить доступ к любому контуру управления и к любому устройству, например к теплообменнику или центробежному насосу, и сразу же оптимизировать его работу", - говорит Райхингер.

Мартин Райхингер, Руководитель департамента B&R по автоматизации технологических процессов

Все относительно

Настраивая параметры ПИД-регулятора, отвечающие за управление давлением или температурой, инженеры привыкли доверять логическим предположениям и эмпирическим правилам. "В результате две трети всех контуров управления хоть и стабильно работают, но настроены не лучшим образом", - резюмирует Райхингер. А значит, есть простор для оптимизации. "Но при оценке работы только одного ПИД-регулятора крайне сложно определить, какой из его параметров нуждается в настройке", - отмечает специалист по автоматизации. Если у Вас есть возможность сравнить две аналогичные машины или системы, то выявить проблему будет гораздо проще, и для этого даже не потребуется информация о технологическом процессе, в котором эти машины участвуют.

Метод анализа, основанный на такого рода сравнениях, также известен как мониторинг эффективности систем управления (CPM). Модуль для мониторинга эффективности систем управления включен в решение от B&R по усовершенствованному управлению технологическим процессом (APC). APROL APC можно использовать как автономное решение или как компонент системы управления APROL от B&R. Модуль для мониторинга эффективности систем управления можно подключить к сторонним системам через OPC UA, что дает возможность сравнивать данные, получаемые от разных объектов.

Анализ эффективности управляющего контура с ПИД-регулятором

С помощью решения CPM от B&R можно анализировать контуры управления с ПИД-регуляторами с учетом различных показателей и оптимизировать их работу, используя эффективные методы настройки. Одним из таких методов является мониторинг различных объектов, например теплообменников на предмет загрязнения или центробежных насосов на предмет кавитации.

Команда Райхингера разработала несколько полезных инструментов отчетности для CPM-решения, в том числе отчет по контуру, который посвящен отдельно взятому управляющему контуру с ПИД-регулятором, а также общий отчет, в котором представлена общая информация о нескольких контурах управления или о целом предприятии. "Изучая эти отчеты, можно понять, какие параметры выбиваются из общей картины. Таким образом, Вы получите ясное представление о качестве настройки ПИД-регуляторов в системе", - подчеркивает Райхингер. Решение CPM также показывает, сколько раз оператору пришлось вмешаться в работу контура, и как часто контур управления достигал своих предельных значений.

Оптимизация при минимальном участии человека

Как только возможность оптимизации была выявлена с помощью CPM, можно использовать ряд блоков настройки из библиотеки APC от B&R, которые различными методами автоматически определяют, как работает контур управления, и вычисляют оптимальные параметры для ПИД-регулятора. "Обычно пользователю приходилось экспериментировать с разными значениями интегрирующей и дифференцирующей составляющих и смотреть, как реагирует система, но с нашими блоками это останется в прошлом", - поясняет Райхингер.

Один из блоков позволяет настраивать параметры на основе метода конечно-частотной идентификации. "Преимущество этого метода в том, что оптимизировать контроллер можно даже с помощью очень небольшого калибровочного сигнала," - отмечает Райхингер. Даже модуляции с коэффициентом ±0.5% достаточно, чтобы откалибровать ПИД-регулятор.

Для различных технологических процессов требуются различные типы управляющих контуров. В их число входят контур с разделением зоны регулирования, основной контур управления с компенсирующим контуром и многие другие. "Разработка таких регуляторов с нуля - это большая работа", - говорит Райхингер. Инженеры B&R упростили эту задачу, разработав ряд функций управления, которые работают как дополнение к классическому ПИД-регулятору. Например, с помощью функции программного изменения коэффициента усиления контроллер может автоматически настраивать параметры ПИД-регулятора в зависимости положения рабочей точки. Данные функции управления перечислены в библиотеке APC наряду с блоками настройки.

Определение эксплуатационных пределов

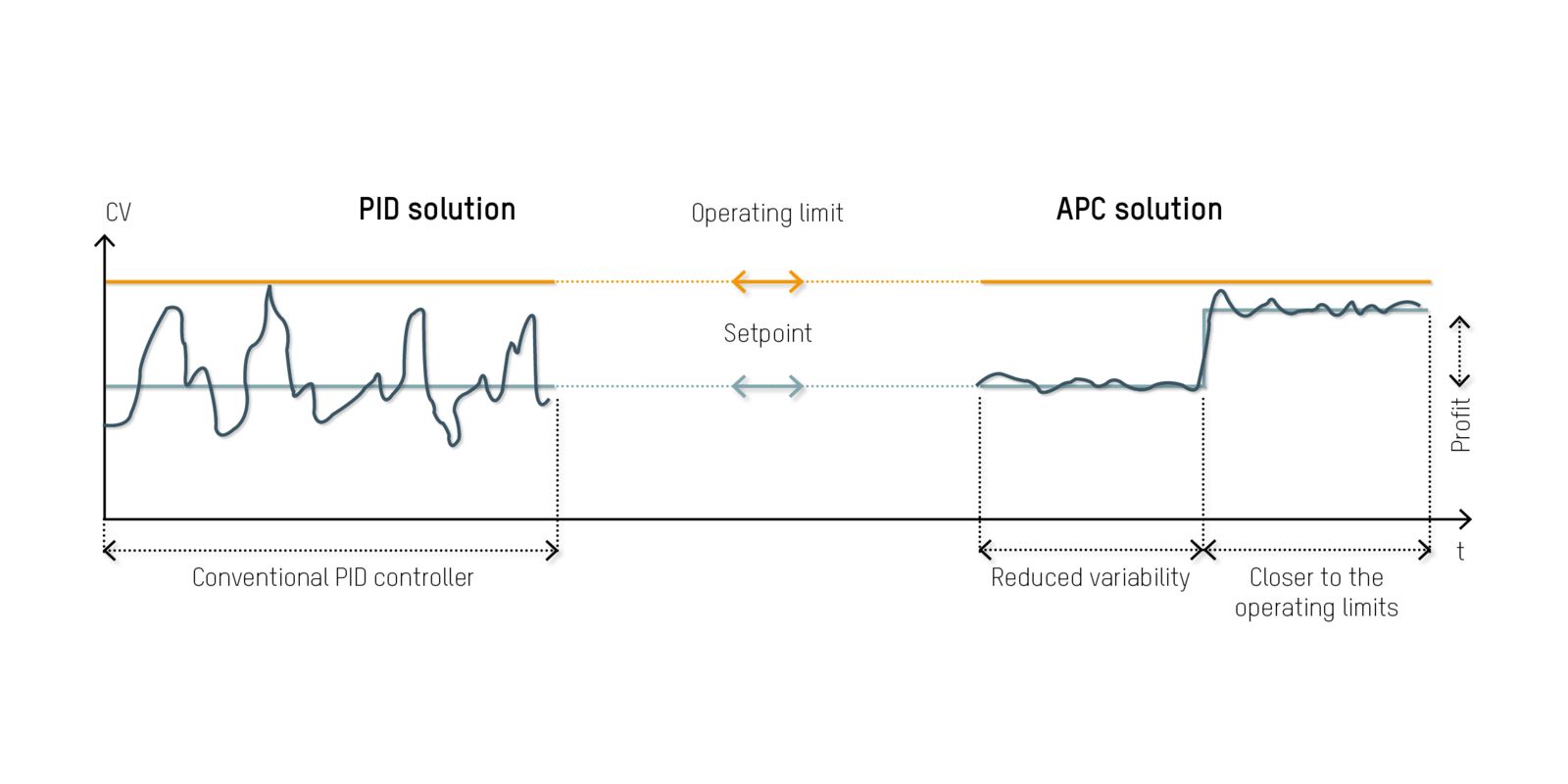

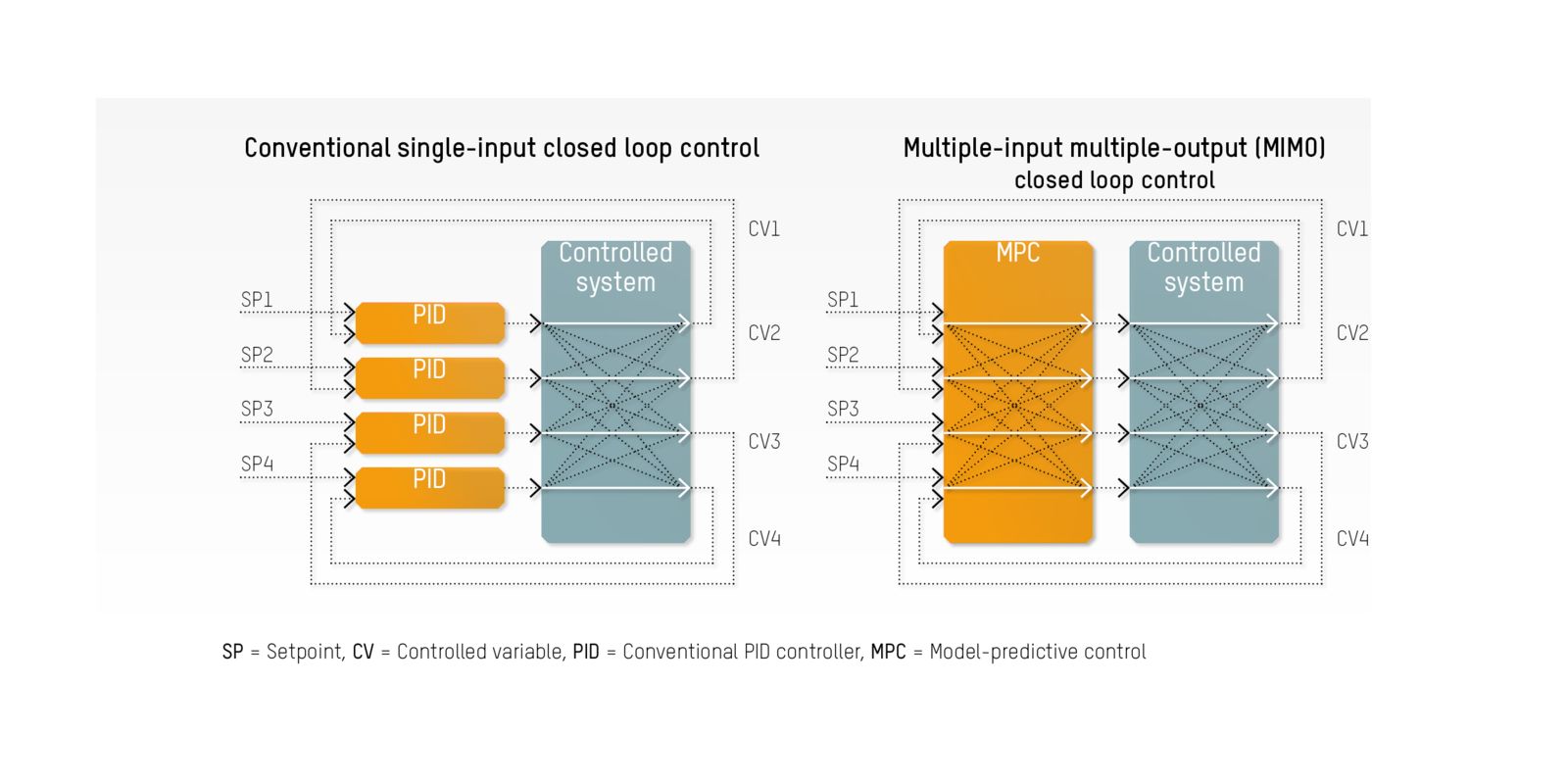

Когда в контуре управления есть несколько взаимозависимых переменных, классическим ПИД-регулятором не обойтись. "Однако большинство разработчиков продолжают их использовать", - отмечает Райхингер. Это не только приводит к снижению эффективности контура, но может вызвать даже останов машины или предприятия, если переменная выйдет из-под контроля.

"Результат в подобных случаях может быть заметно лучше, если использовать контроллер, работающий с несколькими переменными", - утверждает Райхингер. Поэтому компания B&R разработала контроллер с прогнозирующими моделями управления (MPC), который оперирует управляющими, управляемыми переменными и переменными возмущения - можно задать до десяти переменных каждого типа. Хотя контроллер с прогнозирующими моделями необходимо настраивать опытным путем, это посильный труд. "Инженеры автоматизации просто выбирают желаемое поведение контура управления и задают несколько параметров, используя фейсплейт. Контроллер будет работать надлежащим образом уже после нескольких циклов оптимизации", - добавляет Райхингер. В некоторых случаях внедрение MPC-контроллера приводит к впечатляющим результатам. "Оборудование, которое давало сбои по нескольку раз в неделю, после установки контроллера с прогнозируемыми моделями стало бесперебойно работать месяцами", - отмечает Райхингер.

В отличие от ПИД-регуляторов, контроллеры с прогнозирующими моделями управления дают пользователю возможность установить предельные значения, которые не будут превышены. Как такое возможно? "MPC-контроллер использует модель процесса, чтобы с помощью непрерывных вычислений прогнозировать значения параметров", - объясняет Райхингер. Таким образом, контроллер может на ранней стадии определить, что существует риск превышения значением допустимых пределов, и внести необходимые корректировки, прежде чем предел будет достигнут. "Можно почти полностью избежать остановов", - добавляет специалист по автоматизации. Гарантия того, что пределы не будут превышены, позволяет выполнять процесс так, чтобы значения его параметров лежали ближе к пределам диапазона эксплуатации.

Повышение эффективности благодаря оптимизированным контурам управления

Современные технологии позволяют вести непрерывный мониторинг и оптимизацию работы контуров управления и производственных объектов. Благодаря этому пользователи оборудования могут поддерживать оптимальные условия работы управляющих контуров и приближать значения параметров технологических процессов к эксплуатационным пределам. "Оптимизированный контур управления помогает предотвратить сбои в работе оборудования, тем самым повышая эффективность и прибыльность как отдельных машин, так и целых предприятий," - говорит Райхнигер.

Автор: Кармен Клингер-Дайзерот, независимый журналист

Гибкое пакетное решение

Функции управления, предлагаемые APROL APC, доступны не только пользователям распределенной системы управления APROL. Они могут также быть внедрены в действующее производство в качестве предустановленного на промышленный ПК автономного решения, для работы с которым не требуются экспертные знания. Тот же самый промышленный ПК можно использовать в качестве граничного контроллера, который агрегирует данные и отправляет их в системы верхнего уровня, в том числе в облако, где они могут быть обработаны и проанализированы.