Пор мере того как процессы промышленного производства усложняются, все большее число датчиков заполняют систему управления входными сигналами и все больше исполнительных устройств требуют высокоточных выходных сигналов. Когда обычные решения со SCADA и ПЛК работают при установленных пределах, то все, что необходимо, — это полностью интегрированная система для управления, контроля и координирования каждого аспекта производства.

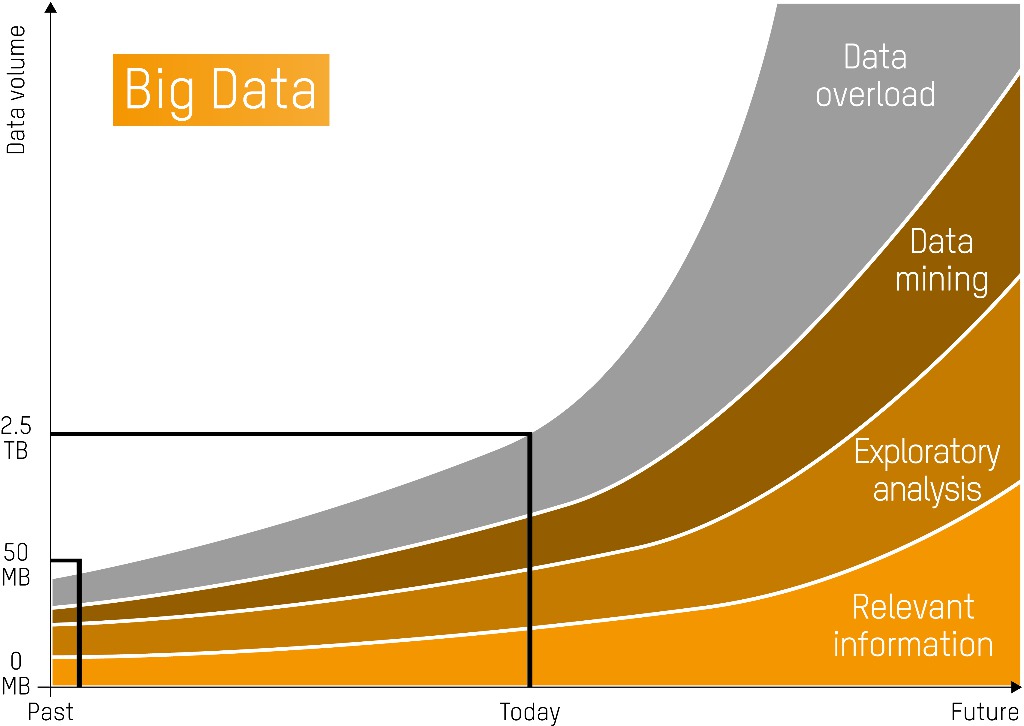

«Времена, когда каждый станок и линия на заводе можно было обслуживать как автономное устройство, ушли в прошлое, — констатирует Мартин Рейхингер, менеджер коммерческого подразделения B&R по автоматизации процессов. — Вот только один пример. Если вы хотите гарантировать максимальную производительность и качество продукта, упаковочная машина в конце линии должна быть скоординирована с наполняющим устройством в ее начале». Процессы производства стали настолько сложными, что больше невозможно конфигурировать и контролировать ключевые параметры производства вручную. Большой объем данных — большая проблема. Направление и фильтрование подавляющего потока машинных, технологических и эксплуатационных данных в последовательную полезную информацию вызывает необходимость того, что мы называем производственным интеллектом.

Одно решение для любого производственного процесса

Другая вещь, востребованная рынком, — гибкость. «Вы должны быть в состоянии внести изменения в продукт с лету, с минимальной перенастройкой, — объясняет Рейхингер. — Это единственный способ, с помощью которого вы сможете удержаться на сегодняшнем рынке». Отпечатанные под заказчика бутылочки и упаковку можно обнаружить сегодня в изолированных маркетинговых кампаниях, но через несколько лет они станут нормой. Владельцам даже малых и средних предприятий необходимо подумать о том, каким образом они собираются предложить этот уровень гибкости. Единственный ответ — полностью интегрированное решение, объединяющее управление, контроль и координацию всех аспектов производства.

«В течение длительного времени вы могли бы найти такие системы только на крупных предприятиях», — напоминает Рейхингер. Именно такой ход истории породил термин «система управления процессом». Тем не менее основополагающий принцип системы управления технологическим процессом так же легко может быть применен к любому производственному процессу или к системе инфраструктуры.

Автоматизация предприятия, процесса и инфраструктуры с помощью APROL

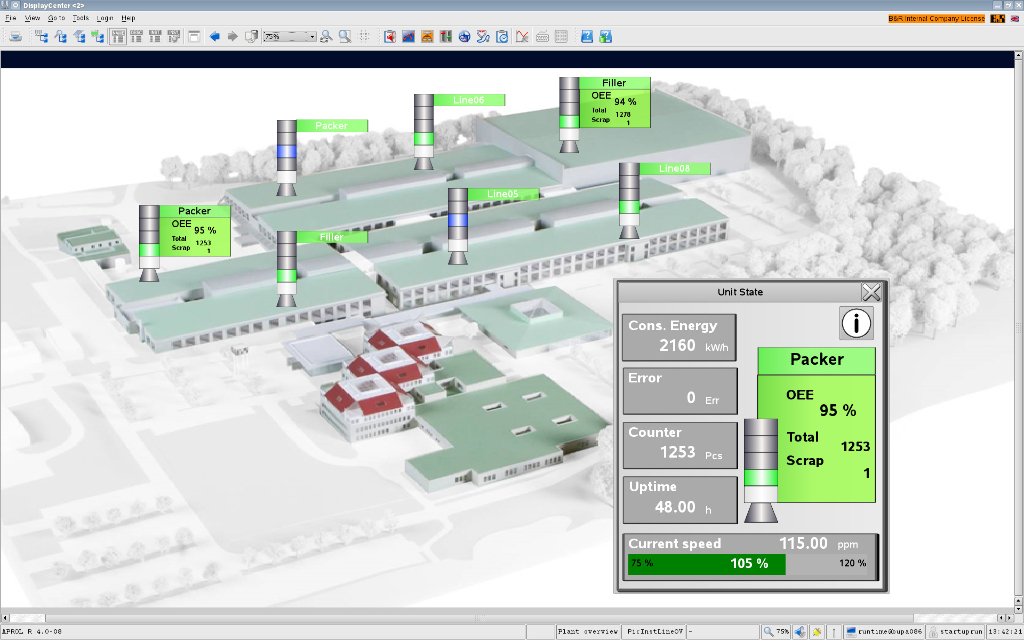

Переход к решению по системе управления технологическим процессом, как известно, сложен и затратен. В попытке убрать первоначальный барьер это привело многих поставщиков систем управления процессом к предложению отдельных систем для автоматизации производства и для автоматизации инфраструктуры. «Такой подход представляет операторам предприятий основной недостаток, — разъясняет Рейхингер. — Они в конечном итоге имеют три различные системы, и каждая требует определенных расходов на обучение, запасных частей и технического обслуживания». Вот почему B&R выбрала другой путь — с APROL. На одной, простой в использовании платформе APROL объединяет автоматизацию технологических процессов, автоматизацию производства и автоматизацию инфраструктуры.

Масштабируемая архитектура

Архитектура APROL отлично масштабируется. От базовой конфигурации с контроллером и промышленным ПК до сложной системы клиент-сервер, включающей сотни контроллеров, десятки серверов исполнения и операторских станций — вот идеал архитектуры APROL для любого набора требований. Если изменить эти требования, система в любое время может быть расширена с помощью модулей, чтобы добавить новые функции.

«Скажем, вы уже управляете производственной установкой посредством APROL, и в дальнейшем вы определяете, что климат-контроль является важным фактором для вашего процесса, — рассуждает Рейхингер. — Это не проблема для интеграции управления и мониторинга этого оборудования в систему управления технологическим процессом, чтобы обеспечивать оптимальные условия окружающей среды в любое время». Вам не нужно покупать, устанавливать и обслуживать новую систему. Вам не нужно новое программное обеспечение, и вам не нужно никаких дополнительных станций управления.

Системы с каналами ввода-вывода в количестве от 50 до 200 000.

С APROL не имеет никакого значения, строите ли вы демо-установку в техникуме с 50 каналами ввода-вывода или реализуете масштабный инфраструктурный проект с 200 000 каналов. Архитектуру можно наращивать даже без прерывания работы. Для конкретных приложений, таких как мониторинг энергии, мониторинг состояния и управление усовершенствованным процессом, APROL предлагает уже готовые решения, которые поступают уже установленными, конфигурированными и готовыми к использованию. «APROL обеспечивает все преимущества автоматизированного управления процессом, не требуя специальных знаний», — утверждает Рейхингер. Эти решения могут быть добавлены в уже эксплуатируемую систему управления процессом в любое время без необходимости перехода на новую систему.

Резервирование на каждом уровне

Во многих процессах должна быть гарантирована высокая эксплуатационная готовность , чтобы избежать дорогостоящих простоев. Такие установки опираются на полную систему резервирования. В системе APROL полевая шина, контроллер, технологическая шина, сервер исполнения, шина оператора и станции операторов могут быть резервированы. При отказе активной системы резервная система принимает на себя все ее задачи, плавно реализуя аварийное переключение . Это предотвращает простои оборудования, улучшает надежность процесса и обеспечивает стабильное качество продукта. Кроме того, предотвращаются пробелы в сборе данных, что обеспечивает всеобъемлющее и полное документирование всего процесса производства. «Поскольку никакого специального оборудования не требуется, нерезервированная система может стать резервированной в любое время. Это делает каждый компонент 100-процентным вкладом в безопасность, — комментирует Рейхингер. —

С платформой автоматизации APROL B&R у вас есть одна простая в использовании система, которая включает в себя автоматизацию завода, автоматизацию процессов и автоматизацию инфраструктуры». Мартин Рейхингер, бизнес-менеджер B&R по автоматизации процессов

Открытые стандарты сокращают риск

Сведение воедино станков и линий нескольких производителей с целью формирования хорошо функционирующего предприятия, как правило, задача системного интегратора. Интерфейсы необходимы для связи станков не только между собой, но и с системой управления надзорного уровня, такой как SCADA. «B&R предлагает полностью единообразное решение для этого», — объясняет Рейхингер. APROL поддерживает все наиболее распространенные технологии полевых шин, позволяя подключать контроллеры сторонних поставщиков, и поддерживает открытые стандарты, такие как OPC, OPC UA, PLCopen и PackML. Устраняются все неудобства и вероятность ошибок, которые приходят с программированием пользовательских интерфейсов.

Полное получение и документирование технологических данных

«Все больше компаний находят это обязательным, будь то посредством официальных стандартов или контрактов заказчика, чтобы обеспечить строгое документирование своих производственных процессов», — отмечает Рейхингер. Хотя это явление традиционно ограничено отраслями производства пищевых продуктов, напитков и фармацевтической продукции, сегодня вы также найдете и автомобильных производителей, например, требующих, чтобы их поставщики предоставляли всеобъемлющую историю деталей для каждого компонента. «Система управления процессом не только регистрирует все соответствующие производственные данные, она также хранит историю всех действий оператора и ведет журнал всех предупреждений или тревог, когда-либо генерированных системой. Это совершенный инструмент для работы», — говорит Рейхингер. Решение B&R для получения и накопления данных процесса APROL PDA доступно как интегрированная часть системы управления процессом APROL или как предварительно сконфигурированный автономный комплект.

Творческое исследование данных

Традиционные методы анализа, основанные на отчетах установленной формы, постепенно уступают место более креативным исследовательским подходам. Имея дело с большими наборами данных, корреляции которых не полностью понятны, исследовательский анализ данных — подход, при котором используется графическая визуализация, чтобы обеспечить понимание и помочь в формировании гипотез. С доступом к данным из всех источников анализ может выявить важные причинно-следственные связи. APROL отличается широким выбором средств отчетности и анализа, способных генерировать отчеты по форме, определенной пользователем, по нажатию кнопки. Разработку пользовательского отчета делать так же легко, как с помощью перетаскивания мышью. Специальные отчеты, информационные панели и мобильный доступ с проверкой подлинности на стороне сервера гарантируют, что информация, которая вам необходима, доступна тогда и там, когда и где это необходимо. Вы не должны быть специалистом по IT, чтобы понять это. «Аналитические и отчетные возможности завершают спектр функционала платформы автоматизации APROL. Они являются ключевой частью того, что делает их идеальным инструментом для решения проблем будущего», — говорит Рейхингер.