Conectar módulos individuais de máquina para formar uma linha contínua pode ser muito trabalhoso e ocupar muito espaço. A Optima conseguiu unir uma máquina de envase à uma de embalagem de uma forma que combina perfeitamente os dois processos. Isso se tornou possível por uma solução única com o sistema de transporte inteligente ACOPOStrak da B&R.

"Para nós, fabricantes de máquinas, conectar diferentes módulos de máquinas é sempre particularmente desafiador", disse Andreas Dreschner, gerente técnico de vendas da Optima. Quando a Optima deu início ao projeto na primavera de 2019, eles avaliaram os possíveis sistemas de transporte para fazer a interface entre as unidades de enchimento e embalagem. "Para a nossa aplicação, não havia outro sistema que oferecesse o mesmo tipo de flexibilidade ou atendesse aos nossos requisitos de velocidade e dinâmica como o ACOPOStrak faz", explica Dreschner.

A nova aplicação foi usada pela primeira vez em uma linha de envase e embalagem para um varejista de alimentos holandês para produzir cápsulas de café de alumínio de dose única. Cada transportador foi equipado com um berço de produto para conter uma única cápsula de café, o que significa que cada cápsula pode ser movida através da linha de forma totalmente independente das demais. Isso torna possível agrupar qualquer número de cápsulas durante o transporte.

Fluxo de produção contínuo

"Um desafio para esta aplicação foram os espaços que surgem durante o processo de fabricação", diz Dreschner. Isso acontece, por exemplo, quando as cápsulas são rejeitadas por não passarem na inspeção de qualidade. Uma vez que mesmo um ligeiro desvio no peso, uma vedação imperfeita ou um pequeno deslocamento na posição da tampa pode fazer com que uma cápsula seja rejeitada, os operadores de fábrica assumem uma taxa de rejeição de cerca de 0,2 a 0,3 por cento. "As cápsulas são normalmente embaladas em caixas de dez ou mais, o que acaba resultando em uma porcentagem ainda maior de caixas com defeito."

Graças à capacidade dos transportadores do ACOPOStrak de se moverem de forma independente, quaisquer lacunas no fluxo de produção podem ser facilmente fechadas. Todas as cápsulas que não passam na inspeção de qualidade são separadas imediatamente. "O ACOPOStrak move imediatamente para a próxima cápsula e o fluxo de produtos continua sem perder o ritmo", explica Dreschner.

Agrupamento flexível

Depois de envasar e selar as cápsulas de café, a linha de enchimento passa adiante doze cápsulas para a próxima etapa de produção. A alimentação da linha de embalagem, por outro lado, possui quinze pistas. Aqui, novamente, a linha de produção se beneficia dos transportadores flexíveis do sistema de transporte da B&R. O ACOPOStrak recebe grupos de doze cápsulas da máquina de envase e, quando chegam à alimentação da embaladora, já foram reagrupados em conjuntos de quinze.

Configure conjuntos durante a produção

Grupos diferentes de produtos a serem embalados em conjunto são geralmente organizados usando roscas ou rodas de alimentação, correias e correntes. Para que a máquina produza uma configuração diferente, a mecânica precisa ser modificada manualmente. Com o sistema da Optima, os transportadores facilitam drasticamente a mudança entre os conjuntos. As configurações podem ser alteradas em tempo real durante a operação, simplesmente selecionando a receita correspondente na Interface Homem Máquina.

Quatro metros salvos

Em termos de espaço, a solução inovadora da Optima tem uma vantagem clara sobre os sistemas que usam tecnologia convencional para agrupamento de produtos. “Com uma construção convencional com roscas, a função de agrupamento requer uma estrutura de máquina com dois campos, cada um com 220 centímetros de comprimento”, explica Dreschner. "A nova solução ACOPOStrak, no entanto, adiciona apenas 80 centímetros ao comprimento total do sistema, por isso é quase quatro metros mais curto do que antes."

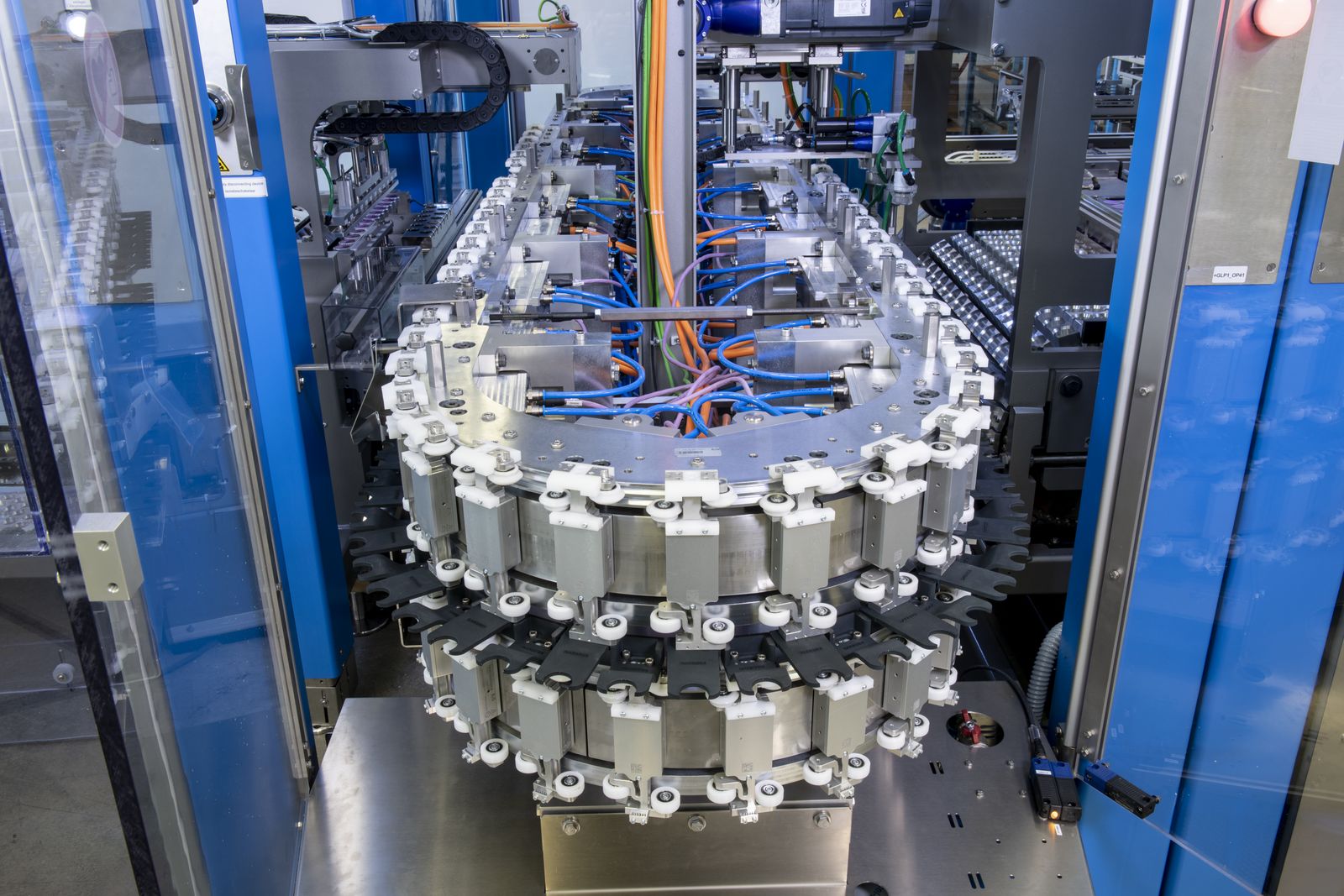

No entanto, consegue um rendimento mais alto do que sua contraparte convencional: o varejista de alimentos holandês produz e embala 720 cápsulas em 72 caixas a cada minuto. Há um total de 80 transportadores em circulação. Eles são distribuídos em dois trilhos ovais separados e empilhados, cada um com 7,2 metros de comprimento. Os transportadores aceleram a 30 m/s² e atingem velocidades máximas de até 2,6 m/s.

Um dos motivos para a divisão em dois trilhos foi o espaçamento necessário entre os produtos de menos de 50 mm, embora os próprios transportadores já tenham 50 mm de largura. Os trilhos em formato oval e os porta-produtos são, portanto, concebidos de modo que as garras do oval superior e as do oval inferior estejam localizadas alternadamente no mesmo nível. Nesse nível, os transportadores de produto têm cada um apenas cerca de 40 mm de largura, de modo que o espaçamento de produto necessário de menos de 50 mm pode ser alcançado.

Transporte suave

Apesar do desempenho dinâmico, o manuseio das cápsulas é extremamente suave. "Em comparação com um processo de agrupamento convencional, reduzimos significativamente o número de etapas de produção", diz Dreschner. "Os transportadores do produto também evitam que as cápsulas colidam umas com as outras durante o reagrupamento." O ACOPOStrak é, portanto, particularmente adequado para produtos sensíveis como cápsulas de café de alumínio de alta qualidade.

Engenharia direcionada por meio de simulação

As opções de simulação inteligente oferecidas pelo software de engenharia da B&R ajudaram muito no desenvolvimento da máquina. "A capacidade de executar simulações em nosso conceito inicial é como percebemos logo no início que um único oval não seria suficiente", diz Dreschner.

"Depois de dividi-lo em dois ovais e repetir a simulação, fomos capazes de seguir em frente com a confiança de que o processo de transporte seria executado conforme planejado e que atingiríamos as metas de desempenho do cliente sem nenhuma surpresa desagradável no final do projeto." O esforço adicional para a simulação foi mínimo. A Optima foi capaz de pegar todas as regras de processo criadas para a simulação e aplicá-las na aplicação da máquina real com o apertar de um botão.

Vantagem competitiva por meio de tecnologia inovadora

O design modular, a implementação simples do movimento dos transportadores e o suporte dos especialistas da B&R ajudaram a encurtar a curva de aprendizado da Optima com a nova tecnologia. "O ACOPOStrak ainda estava parcialmente em status de protótipo no início do primeiro projeto", observa Dreschner. “A cooperação entre todos os envolvidos foi ótima. Desde os desenvolvedores de software até a alta administração - todos em todos os níveis tinham seus olhos voltados para o mesmo objetivo. Isso é o que nos permitiu adequar o sistema para uso industrial em um curto espaço de tempo. " Os esforços foram recompensados: o primeiro sistema entregue já está funcionando perfeitamente 24/7 para a satisfação de todos os envolvidos.

E não apenas isso: "A solução é um verdadeiro marco para nós e realmente tem aquele 'fator surpresa' para qualquer um que a vir em ação", relata Dreschner. “Não há nada igual a isso em nosso mercado. Isso atinge um nervo particular com fabricantes de marca própria, que têm que produzir para uma variedade de clientes diferentes e sempre desejaram exatamente o tipo de flexibilidade de agrupamento instantâneo que podemos oferecer agora. "

- Vantagens do agrupamento com o ACOPOStrak

- Economia de espaço

- Agrupamento flexível

- Fluxo de produto sem lacunas

- Alta produtividade

- Transporte suave de produtos

- Design de padrão alimentar

| Andreas Dreschner Gerente Técnico de Vendas, Optima "Para a nossa aplicação, não havia outro sistema que oferecesse o mesmo tipo de flexibilidade ou atendesse aos nossos requisitos de velocidade e dinâmica como o ACOPOStrak o faz." |