A digitalização por si só não é suficiente para alcançar a verdadeira personalização em massa e a produção em lotes únicos. Tais marcos IIoT dependerão igualmente de novas abordagens em hardware de design mecânico e controle de movimento. As inovações revolucionárias nessas duas áreas constituem o coração da ACOPOStrak - um sistema de transporte inteligente cujo design revolucionário permite sistemas de fabricação adaptativos e promete uma nova era em produção flexível e eficiente.

As empresas de manufatura estão em busca constante de soluções que tornam os novos produtos mais rápidos, lhes fazendo mais competitivos nos mercados globais. O cerne do desafio é encontrar uma maneira de maximizar a eficácia geral do equipamento (OEE) e a produtividade, mesmo quando a produção em massa de produtos personalizados em lotes de um. "O tópico muito discutido de digitalização baseado em tecnologia e software de comunicação leva um foco muito estreito", afirma Robert Kickinger, gerente de tecnologias mecatrônicas da B&R. Uma nova geração de requisitos também exige um novo pensamento radical na forma como os produtos são transportados através de máquinas e sistemas de produção - e a B&R intensificou o desafio: "Ao desenvolver o sistema de transporte inteligente ACOPOStrak", diz ele, "preparamos o cenário para novos conceitos revolucionários de máquinas".

Diverter maximiza o OEE

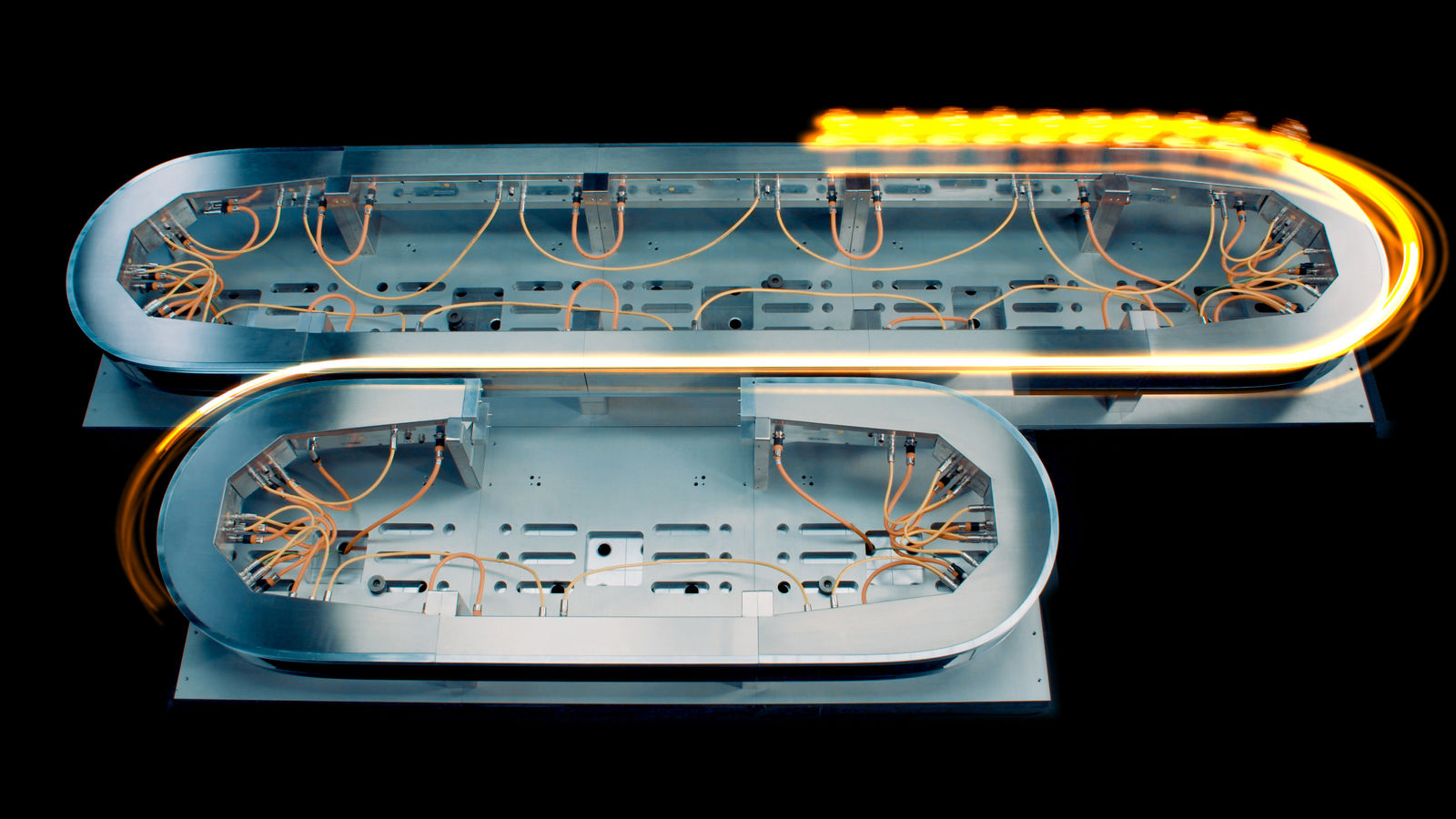

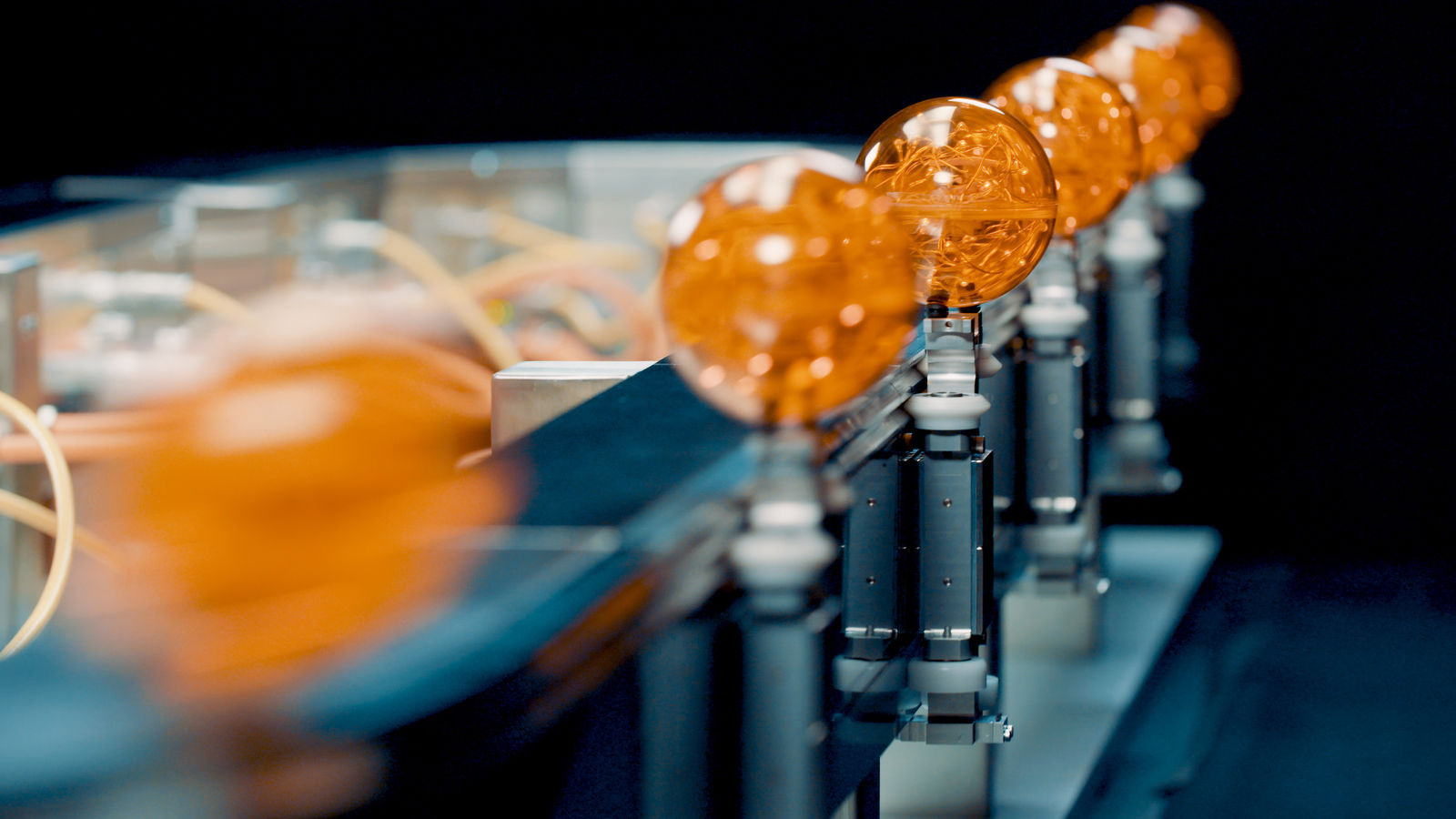

Então, o que torna o sistema de transporte inteligente tão exclusivo para automatizar processos adaptativos? "O desviador é - literalmente - um componente fundamental do sistema", explica Kickinger. "É 100% eletromagnético e, portanto, totalmente livre de desgaste". Como uma junção de rodovias, o desviador ACOPOStrak permite que os fluxos de produtos divirjam e convirjam. "O desviador permite que os ônibus mudem as faixas a toda velocidade sem comprometer a produtividade", enfatiza.

Os itens produzidos em massa, como as bebidas engarrafadas, podem ser agrupados rapidamente em seis pacotes personalizados - três de um sabor, dois de outro e um de um terço - sem alterações no hardware. O desviador também permite que os produtos defeituosos sejam resolvidos logo que sejam identificados, em vez de continuar no final da linha, como seria em um sistema convencional. Isso tem um efeito positivo na produtividade geral.

Processamento paralelo

A ACOPOStrak e seus desviadores também adicionam uma nova dimensão de flexibilidade para implementar o processamento paralelo. O fluxo do produto pode ser dividido, passar por várias estações de processamento e, em seguida, convergir mais abaixo da linha. Desta forma, a velocidade de produção não é mais estrangulada pela estação com o tempo de processamento mais lento. "O cliente final pode aumentar a produtividade sem um aumento correspondente na pegada da máquina", explica Kickinger. Em outras palavras, a ACOPOStrak aumenta a produção por metro quadrado. "Em última análise, isso significa um ROI mais alto", acrescenta. Quando você constrói uma máquina ou linha usando este sistema de transporte inteligente, você possui modularidade e flexibilidade para adicionar segmentos de trilha e estações de processamento individuais em resposta a mudanças de demanda. As máquinas verdadeiramente adaptativas e escaláveis previstas para o Industrial IoT tornam-se realidade.

Os sistemas de fabricação baseados em ACOPOStrak também são excepcionalmente tolerantes a falhas. Se houver um problema com uma válvula em uma linha de engarrafamento, as garrafas simplesmente não são mais enviadas para essa válvula. A válvula defeituosa não resulta em resíduos, o que faz uma grande diferença no fator de qualidade OEE.

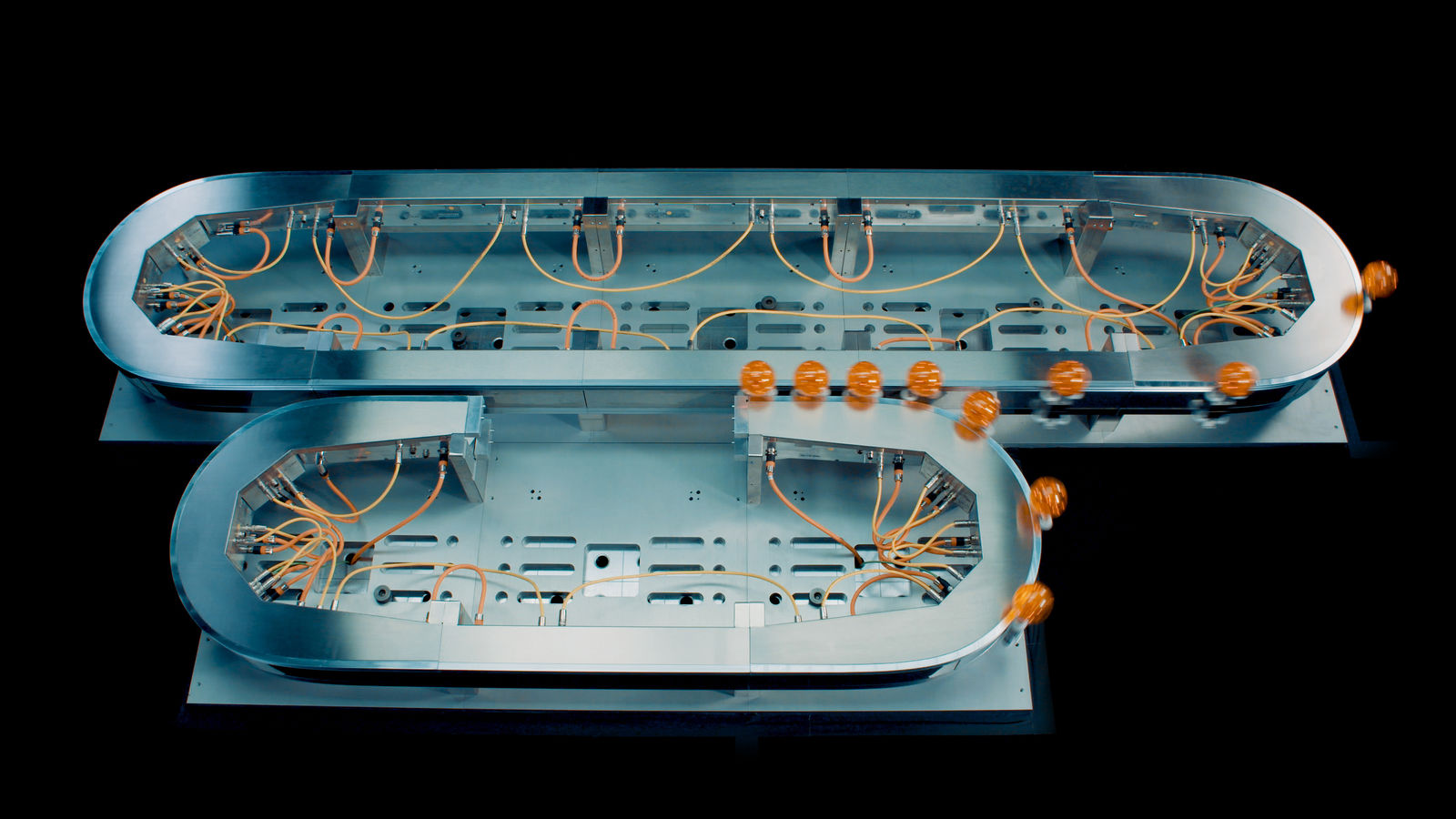

Mudança de zero-tempo de inatividade

Os shuttles de troca a quente podem ser substituídos sem ferramentas e rapidamente para uma disponibilidade sem precedentes. Ao mudar de produto, tudo o que o operador tem que fazer é colocar as rodas do novo comboio nos guias. Os passeios são mantidos na pista puramente por ímãs permanentes. A troca e o serviço podem ser ainda mais eficientes, incluindo uma pista de poços no layout da trilha. "Uma maneira de pensar nisso é como o banco no hóquei no gelo", diz Kickinger. Os novos shuttles estão montados na pista do poço e depois canalizados para as linhas de produção reais da pista através de um desviador. Da mesma forma, qualquer transporte que não seja mais necessário, pode ser reencaminhado para o pit lane. "Tudo isso ocorre a uma velocidade de produção total", enfatiza.

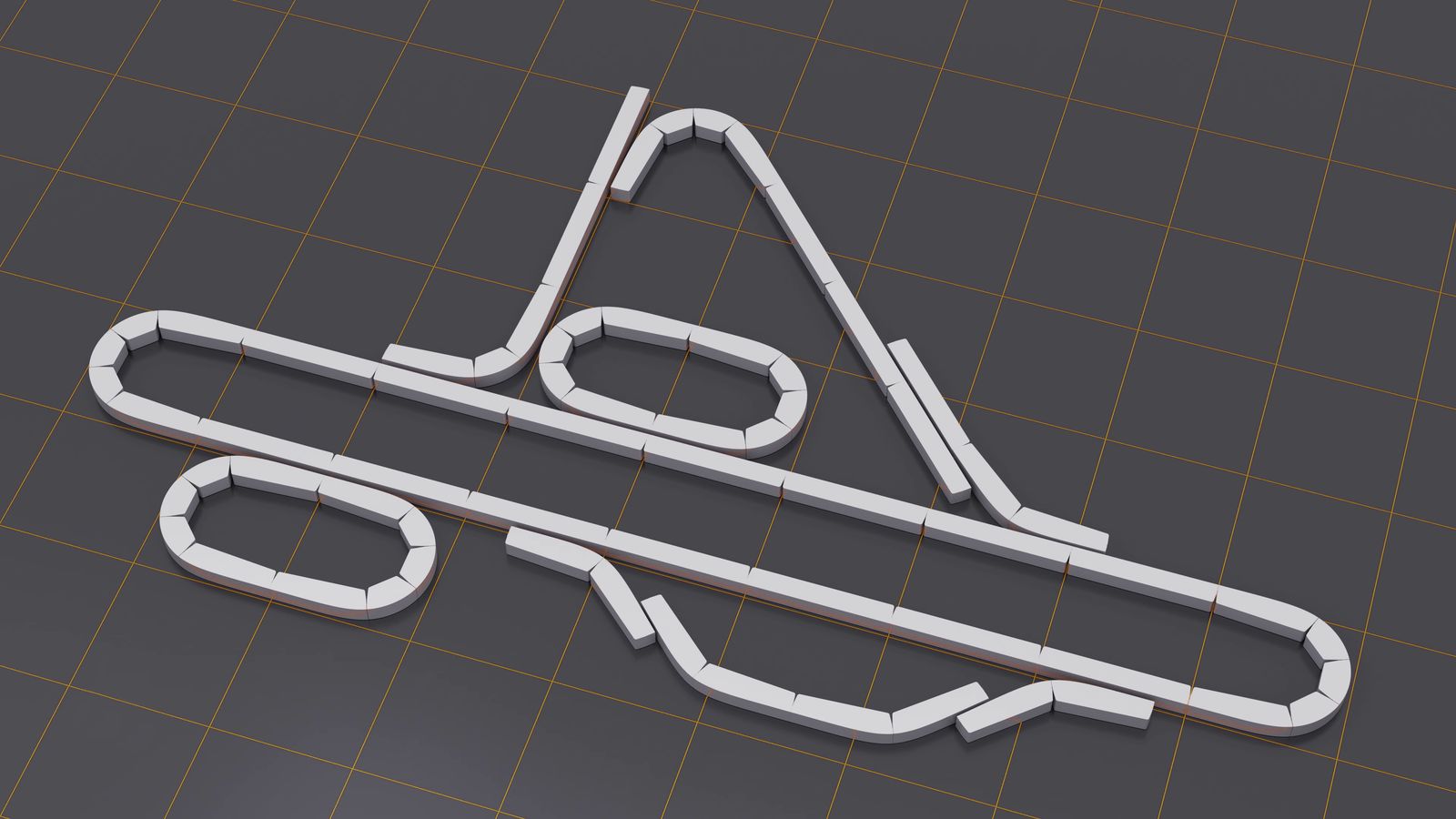

A flexibilidade absoluta de design do ACOPOStrack permite que ele se torne um modelo em todos os tipos de layouts abertos e fechados, organizando os segmentos em combinações diferentes em uma grade. O núcleo do sistema de trilhos é um motor linear montado a partir de quatro tipos de segmentos modulares: um segmento reto, um segmento de 45° e dois segmentos de 22,5° - um curvado para a direita e o outro para a esquerda. "A ACOPOStrak se adapta perfeitamente a qualquer site de produção", explica Kickinger. "E, ao mesmo tempo, abre projetos de máquinas completamente novas que nunca antes foram possíveis".

Altamente dinâmico e flexível

O sistema de transporte inteligente oferece mais do que apenas flexibilidade, no entanto: também é incomparável no desempenho. O sistema é capaz de aceleração de 5 g e atinge velocidades superiores a 4 metros por segundo com um passo mínimo de produto de apenas 50 milímetros. "Quando você combina esses números de desempenho com os benefícios dos desviadores e a extrema flexibilidade de design - é um pacote total que o mercado nunca viu antes", diz o especialista em mecatrônica, confiante de que a indústria está à beira de um salto geracional em produtividade e ROI acelerado.

Tempo mais rápido para o mercado

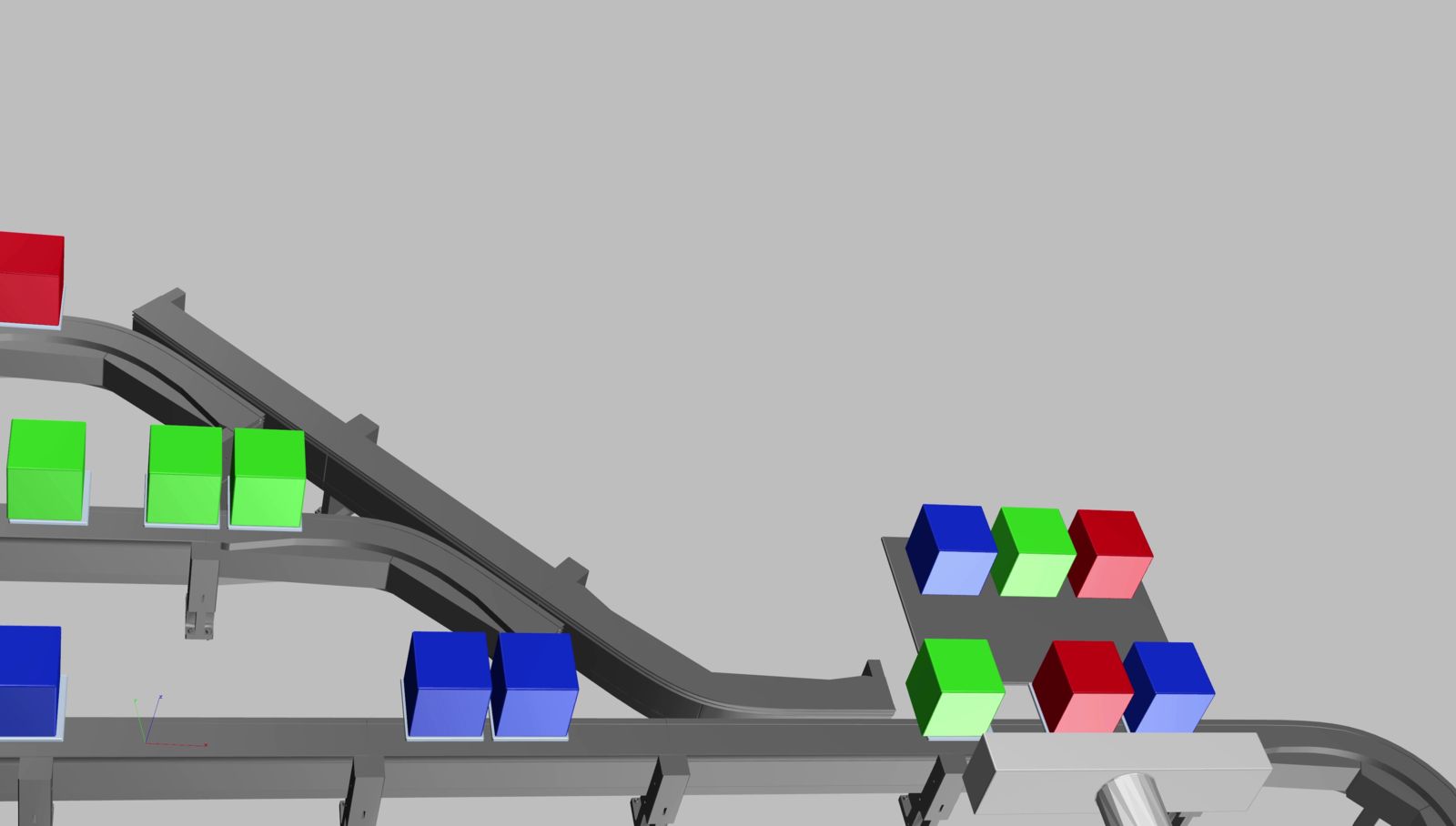

A B&R oferece uma ampla gama de funcionalidades de software para obter o ACOPOStrak em funcionamento com o mínimo de tempo e esforço. O mesmo código de aplicação pode ser executado em simulação ou no hardware real sem limitações. "Os desenvolvedores podem alternar entre simulação e hardware real sempre que necessário", explica Kickinger. Isso reduz consideravelmente os tempos de desenvolvimento e comissionamento. "Essa é uma vantagem inacreditável em termos de tempo para o mercado".

Os desenvolvedores também se beneficiam da programação orientada a processos. Eles simplesmente descrevem as regras que definem o fluxo de produto na pista, em vez de ter que programar uma multiplicidade de eixos e shuttles individualmente. O controle de tráfego autônomo com a prevenção de colisão integrada leva ainda mais o trabalho das desenvolvedoras.

Customização em massa

Com a ACOPOStrak, a B&R criou uma solução que torna os sistemas de fabricação flexíveis e modulares altamente lucrativos para operar. "Nosso sistema permite alta eficiência geral do equipamento, alto retorno sobre o investimento e curto prazo para o mercado", resume Kickinger. E com isso, a indústria está no caminho certo para a verdadeira personalização em massa.

Autor: Carmen Klingler-Deiseroth, jornalista freelancer

Produção rentável em lotes de um

A demanda por produtos personalizados continua a aumentar, e os consumidores estão dispostos a pagar preços mais altos por eles. A personalização de massa, portanto, oferece retornos econômicos atraentes. A implementação da nova abordagem de forma econômica, no entanto, continua sendo um grande desafio para a maioria dos segmentos da indústria. Isso ocorre porque qualquer aumento na flexibilidade do sistema geralmente é acompanhado por uma redução na eficácia geral do equipamento (OEE).

O objetivo da personalização em massa é, portanto, manter os três fatores de OEE - disponibilidade, desempenho e qualidade - em um nível consistente com o que pode ser alcançado na produção em massa. Além disso, os fabricantes procuram maximizar o retorno do investimento (ROI) e minimizar seu tempo de mercado (TTM) para produtos novos e aprimorados. Esta é a única maneira de tornar a personalização de massa em larga escala viável de uma perspectiva econômica.