Os sistemas de guincho que permitem que as turbinas eólicas monitorem a direção do vento os sujeitam a esforços mecânicos desnecessários e desgaste acelerado. Peter Kronberger e Alois Holzleitner da B&R estão convencidos de que é possível uma abordagem mais sustentável.

Sistemas de guinada giram as turbinas no vento para maximizar o rendimento energético. Peter, você chamou as abordagens convencionais ultrapassadas. O que você quer dizer com isso?

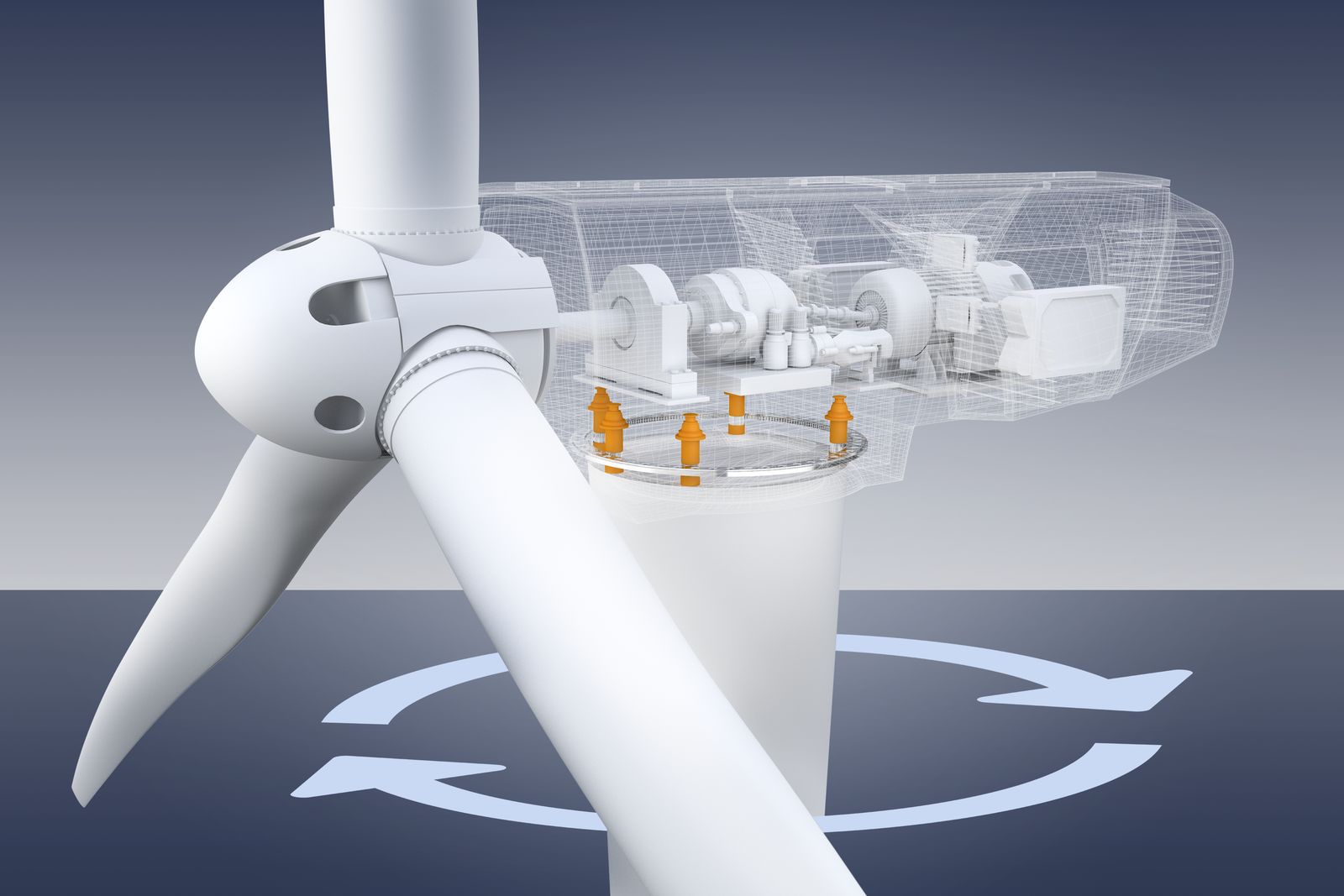

Peter Kronberger: A cabeça, ou fuso-motor, de uma turbina de vento é girada tipicamente por quatro a oito motores. Isso é conhecido como um sistema de guinada, e o processo é chamado de controle de azimute. Os motores são normalmente controlados por um arrancador suave ou um inversor de frequência. Com a cabeça de uma turbina eólica offshore pesando frequentemente mais de 500 toneladas, o sistema de guinada é submetido a desgaste mecânico substancial, o que inevitavelmente leva a tempo de inatividade e serviço caro. Estresse mecânico adicional vem do freio hidráulico que segura o fuso-motor. Este freio é apenas parcialmente desengatado durante o ajuste de guinada para evitar movimentos descontrolados em ventos cruzados.

Que alternativas você sugere?

Kronberger: Os servo-drives inteligentes oferecem um potencial substancial para otimizar o controle do azimute. O controle de torque avançado, por exemplo, pode reduzir os níveis de torque experimentados por componentes mecânicos. Então você tem compensação de folga, que impede os impactos que ocorrem de outra forma entre dentes de engrenagem quando a turbina muda de direção. Quando você tem o problema do desgaste sob o controle, você pode reajustar o fuso-motor mais frequentemente. Isso significa um aumento na disponibilidade e no rendimento.

Peter Kronberger, Gerente de Tecnologia Global - Energia, B&R

"Os servo-drives inteligentes oferecem um potencial substancial para otimizar o controle de azimute."

Existem servo drives que podem lidar com as duras condições offshore?

Alois Holzleitner: Certamente. Nosso novo servomotor ACOPOS P3 é excepcionalmente robusto. Variantes estão disponíveis para controlar de um a três eixos, e todos eles são projetados para lidar com as condições ambientais encontradas em uma turbina eólica. Eles foram testados para vibrações contínuas até 1 g, e as placas de circuito são totalmente revestidas para garantir uma operação impecável, mesmo em ar úmido e salgado. Servo drives têm algumas outras vantagens muito importantes, embora.

Tais como?

Holzleitner: Nossos servo-drives fornecem feedback útil sobre o sistema, que pode ser usado não apenas para controle de azimute, mas também para diagnósticos remotos. Os valores de temperatura e corrente, bem como os logs de erros, são armazenados automaticamente e podem ser lidos remotamente. Entre outros benefícios, isso permite uma manutenção otimizada. E não vamos esquecer o aspecto da segurança. A variante P3 com a tecnologia de segurança da B&R fornece valores seguros de torque e posição até PL e. Se você utilizar essas informações, você não precisa mais do sensor de torção de cabo que é usado em um sistema convencional.

Alois Holzleitner, Gerente Técnico - Moção, B&R

"Usar nosso servo drive ACOPOS P3 ajuda a aumentar o rendimento, reduzir o desgaste e melhorar a disponibilidade."

Quão complicado é o processo de conversão para uma solução servo?

Kronberger: É muito mais fácil do que você poderia esperar. Todos os componentes são produtos fora de prateleira, e o ACOPOS P3 pode ser usado com qualquer servo motor. Essencialmente, tudo o que você precisa fazer é substituir o arranque suave ou inversor de freqüência com um servo acionamento para o número necessário de eixos. Com relativamente pouco esforço, você obtém uma grande recompensa em termos de rendimento e disponibilidade.

A construção robusta do servo-accionamento ACOPOS P3 da B&R torna-o ideal para aplicações offshore. O P3 também fornece feedback sobre o sistema que pode ser usado para diagnósticos remotos e manutenção preditiva.