Produkcja systemów zasilania wiąże się z koniecznością przeprowadzenia mnóstwa testów funkcjonalnych i bezpieczeństwa, które mają wykazać przydatność systemów do użytku. Firma Gustav Klein, produkująca zasilacze, skonstruowała nową innowacyjną stację testową, która spełni obecne i przyszłe wymagania testów. Dzięki zaproponowanemu przez B&R modułowemu systemowi bezpieczeństwa, firma może zarządzać wieloma różnymi konfiguracjami stacji testowej w ramach jednego projektu programistycznego.

„Każdy produkowany przez nas system jest dokładnie testowany przed dostawą” – wyjaśnia Jörg Umbreit, szef działu badań i rozwoju w Gustav Klein. „W odpowiedzi na gwałtownie rosnące zapotrzebowanie i zmieniające się wymagania dotyczące wydajności, w 2019 roku rozbudowaliśmy nasz potencjał z czterech do jedenastu stanowisk i zwiększyliśmy dostępną moc zasilania w centrum testowym. Zaplanowaliśmy również dodatkowe rezerwy na obsługę przewidywanego wzrostu w nadchodzących latach”. Centrum testowe w Gustav Klein, o powierzchni 500 metrów kwadratowych, obecnie mieści łącznie 13 stanowisk testowych dla dużych urządzeń i dodatkowe stanowiska dla małych urządzeń.

Firma pracowała wspólnie z B&R nad rozwiązaniem w zakresie bezpieczeństwa, obejmującym wszystkie stanowiska testowe, dodatkowe stanowiska rezerwowe i urządzenia do dystrybucji energii. Kluczem do sukcesu okazało się niezwykle modułowe rozwiązanie sprzętowe i programowe systemu biezpieczeństwa B&R. Funkcje bezpieczeństwa wybrane dla poszczególnych stanowisk testowych używanych w danej konfiguracji można łatwo włączać i wyłączać za pomocą interfejsu użytkownika. Upoważnieni pracownicy mogą wybierać i potwierdzać konfigurację na ekranie HMI. Konfigurację maszyny można całkowicie zmienić bez konieczności używania oddzielnego narzędzia programowania w celu dostosowania aplikacji bezpieczeństwa. Dzięki temu można wyjątkowo łatwo zmodyfikować stację testową, przeprowadzić konserwację lub uruchomić któreś ze stanowisk rezerwowych.

Jeden projekt bezpieczeństwa dla wszystkich konfiguracji systemu

Główna cecha rozwiązania zastosowanego przez B&R polega na tym, że programuje się tylko jedną aplikację bezpieczeństwa obejmującą wszystkie urządzenia i funkcje, które mogą być dołączone do linii. Przy jej pomocy można skonfigurować dowolną możliwą kombinację modułów maszyny. Taki sposób znacząco zmniejsza koszty konserwacji, a także ilość testów, które należy wykonać podczas oddawania do eksploatacji modułowych instalacji i maszyn.

Firma Gustav Klein wcześnie dostrzegła zalety takiej metody i od pewnego czasu korzysta z niej w przypadku swoich systemów testowania zasilania I-TS MI-TS – obu w pełni zautomatyzowanych z pomocą B&R. „Dzięki narzędziu SafeDESIGNER zintegrowanemu ze środowiskiem inżynieryjnym B&R Automation Studio możemy zachować jedno rozwiązanie programowe, które obejmuje 90 procent naszych projektów bez konieczności nowego programowania” – zapewnia Umbreit.

Wrażenie jest jeszcze większe, gdy weźmie się pod uwagę dużą różnorodność konfiguracji, zastosowań i środowisk, do których będą musiały się dostosować systemy testujące i symulacyjne I-TS i MI-TS. Są one wykorzystywane na przykład do symulacji cykli ładowania i rozładowania podczas projektowania pojazdów elektrycznych lub testowania elementów zasilających w produkcji akumulatorów i pojazdów.

Modularyzacja niewymagająca wiedzy specjalistycznej

„Doświadczenie zdobyte podczas realizacji tych projektów z pewnością przyczyniło się do tego, że mogliśmy wdrożyć aplikację bezpieczeństwa dla stacji testowej w zaledwie kilka dni” – mówi Roland Bayr, programista w Gustav Klein, który opracował system bezpieczeństwa dla urządzenia testującego zasilania i stacji testowej. „Naszą pracę przyspieszyła również niezwykła łatwość łączenia elementów bezpiecznych i niezwiązanych z bezpieczeństwem systemu oraz fakt, że rozwiązanie B&R pozwala tworzyć oprogramowanie modułowe bez konieczności specjalistycznego szkolenia. Modularyzacja jest funkcją wbudowaną, nie wymaga dodatkowych kosztów, ani wysiłku.” Dla firmy Gustav Klein był to czynnik nie bez znaczenia. Opracowanie i skonstruowanie stacji testowej nie generowało żadnych natychmiastowych przychodów, dlatego aplikacja bezpieczeństwa miała zostać wdrożona bez przerywania bieżącej działalności.

Kompleksowa technologia bezpieczeństwa

Projektanci stacji testowej w firmie Gustav Klein wybrali różnorodny zestaw komponentów X20 B&R. W stacji testowej zainstalowano bezpieczne cyfrowe moduły wejściowe, wyjściowe i mieszane. Jako sterownik bezpieczeństwa wybrano urządzenie X20SL8101 z systemu X20. Sterownik może zarządzać maksymalnie 280 węzłami bezpieczeństwa, a także wszystkimi opcjonalnymi urządzeniami bezpieczeństwa i wszystkimi możliwymi konfiguracjami stacji testowej. Moduły bezpieczeństwa są podłączone do sterownika bezpieczeństwa za pośrednictwem złącza POWERLINK i standardowego kabla. Do transmisji danych dotyczących bezpieczeństwa służy standard openSAFETY.

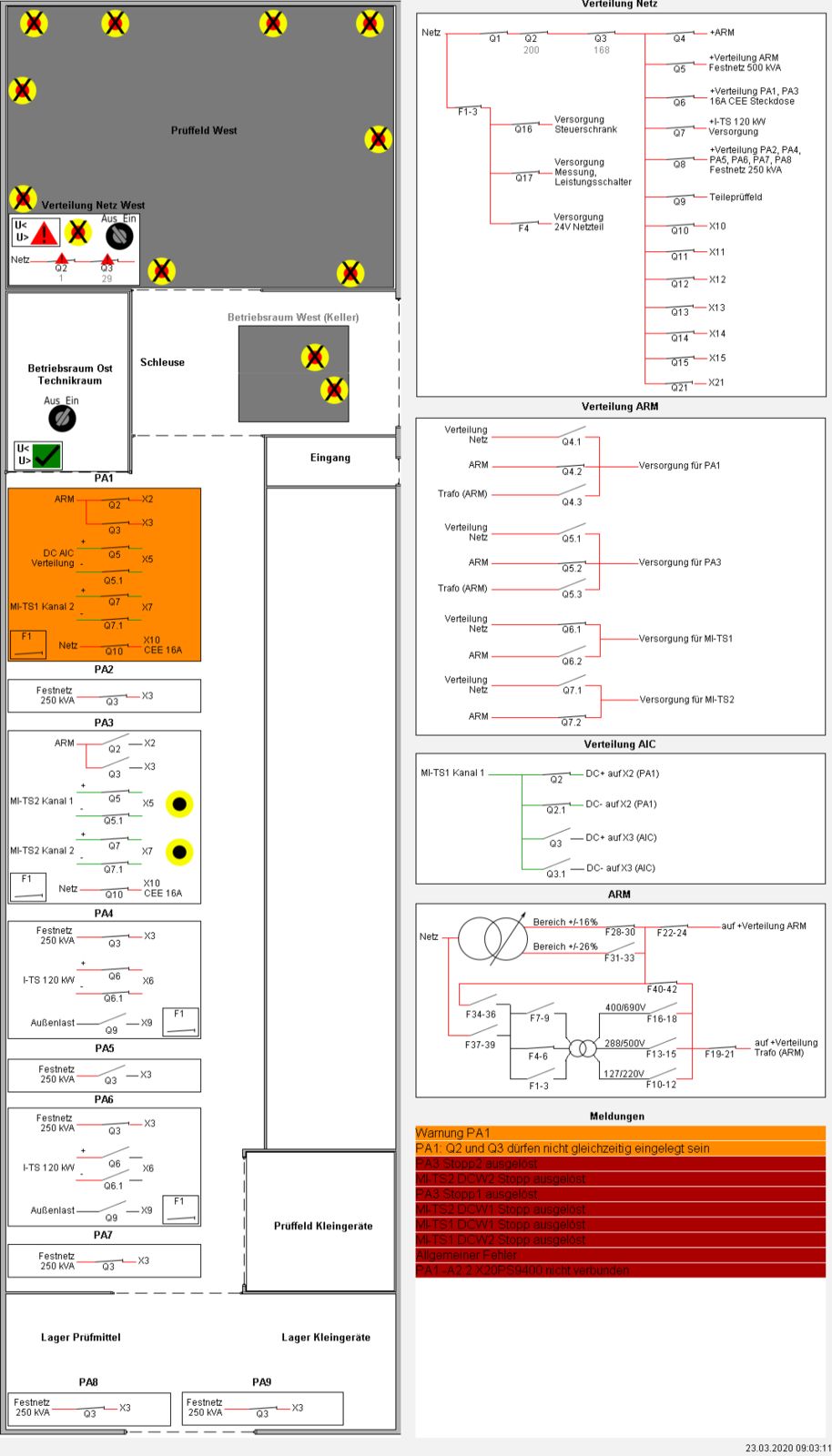

Pełny widok na stację testową

Aby zapewnić pracownikom szybki przegląd stanu bezpieczeństwa i stanu przełączników stacji, firma Gustav Klein wbudowała 24-calowy ekran interfejsu HMI Automation Panel 900 w drzwiach szafy sterowniczej w pomieszczeniu technicznym. Z tyłu interfejsu HMI zamontowano zajmujący niewiele miejsca komputer Panel PC 2100 z aplikacją HMI, która dostarcza pracownikom w stacji testowej potrzebnych informacji. „Duży wyświetlacz umożliwia wyświetlenie stanów wszystkich centralnych przełączników stacji testowej w jednym widoku” – wyjaśnia Bayr. „Dzięki temu operator nie przeoczy żadnego zdarzenia z powodu nawigacji na głębszych poziomach menu.” Układ przełączników na ekranie odpowiada również układowi stacji testowej, co pozwala jeszcze szybciej zlokalizować problem w sytuacji awaryjnej.” W niedalekiej przyszłości Gustav Klein planuje zainstalowanie w centrum testowym dodatkowych wyświetlaczy B&R, aby inspektorzy mogli w każdej chwili mieć dostęp do wyświetlanych komunikatów.

Stacja testowa na dziś i jutro

Stacja testowa firmy specjalizującej się w systemach zasilania jest obecnie przystosowana do testowania modułów UPS i falowników o pojemności do 1,5 MVA. Możliwe jest również przeprowadzanie testów wysokonapięciowych i uruchamianie systemów symulacyjnych do 1000 VAC lub VDC, lub inteligentnych układów energoelektronicznych do wysokonapięciowych magazynów energii o mocy systemu do 4 MW. Dzięki zgrabnie zaprojektowanym układom energoelektronicznym inżynierom udało się zminimalizować zużycie energii i wynikające z tego straty cieplne podczas przebiegów testowych a także wymaganą moc zasilania. Firma Gustav Klein stworzyła jeden z najbardziej zaawansowanych technologicznie, w pełni funkcjonalnych obiektów testowych tego typu. Dzięki fabrycznym testom wysokiego napięcia firma oszczędza swoim klientom cenny czas podczas rozruchu w miejscu eksploatacji. Modułowe rozwiązanie systemu bezpieczeństwa firmy B&R znacznie ułatwia konstruktorowi instalacji dostosowanie technologii bezpieczeństwa do potrzeb stacji testowej i reagowanie na dynamiczne zmiany wymagań rynkowych.

Przygotował: Franz Rossmann, dziennikarz specjalizujący się w problematyce technologicznej, okolice Monachium

| Jörg Umbreit Szef działu badań i rozwoju, Gustav Klein GmbH & Co. KG „Dzięki narzędziu SafeDESIGNER zintegrowanemu ze środowiskiem inżynieryjnym B&R Automation Studio możemy używać tego samego rozwiązania programowego bezpieczeństwa w 90 procentach naszych projektów bez konieczności nowego programowania.” |