Kolorowe, błyszczące lub metaliczne elementy wzoru opakowania są tym, co pozwala wyróżnić dany kosmetyk spośród wielu innych zapełniających półki sklepowe. Elementy te są również skutecznym sposobem wzmacniania wizerunku marki i budowania lojalności klientów. Przyciągające wzrok elementy, znane w świecie opakowań jako wyróżniki wizualne, są zazwyczaj nakładane w procesie zwanym tłoczeniem folią na gorąco.

Pierwsze wrażenie jako broń w walce z konkurencją

Technoshell posiada niemal 30-letnie doświadczenie w projektowaniu i produkcji maszyn do tłoczenia folią na gorąco, a szybkie wdrażanie najnowszych osiągnięć technologicznych pozwala firmie utrzymywać przewagę konkurencyjną. Trwająca siedemnaście lat współpraca z B&R to okres nieustannego rozwoju tradycyjnego procesu tłoczenia folią na gorąco.

Zdaniem Nikhil Baste, dyrektora technicznego Technoshell – „Pierwsze wrażenie jest bardzo ważne w branży kosmetycznej, dlatego firmy przykładają wielką wagę do sposobu pakowania swoich produktów”. Przy tym producenci stale zmagają się z presją konieczności zwiększania wydajności swoich linii do pakowania kosmetyków. W przypadku nowej maszyny do tłoczenia na gorąco TSMglitter-60 firmy Technoshell istotne było znalezienie sposobu na zwiększenie wydajności maszyny, a jednocześnie rozwiązanie problemów związanych z dokładnością tłoczenia na zakrzywionej powierzchni tubek.

Precyzja w każdym wymiarze

Proces tłoczenia folią na gorącą polega na przenoszeniu kolorowych, błyszczących lub metalicznych elementów wzoru z folii nośnej na produkty lub opakowania z zastosowaniem ciepła i ciśnienia. Nawet gdy folia dekoracyjna jest nakładana na płaską powierzchnię, jakość efektu zależy od precyzyjnego ułożenia folii, matrycy i produktów. Gdy powierzchnia produktu jest zakrzywiona, tak jak w przypadku tubek stosowanych w wielu produktach kosmetycznych, precyzja pozycjonowania staje się jeszcze większym wyzwaniem.

Aby zapewnić dokładność zarówno w wymiarze promieniowym (równolegle do obrotu tubki), jak i osiowym (prostopadle do niego), konstruktorzy Technoshell potrzebowali sposobu na dokładną detekcję w obu wymiarach. Z kolei warunkiem wymaganej wysokiej przepustowości była ścisła synchronizacja z osiami sterowania napędem przy bardzo dużych prędkościach.

System wizji maszynowej zapewniający niezrównaną dokładność

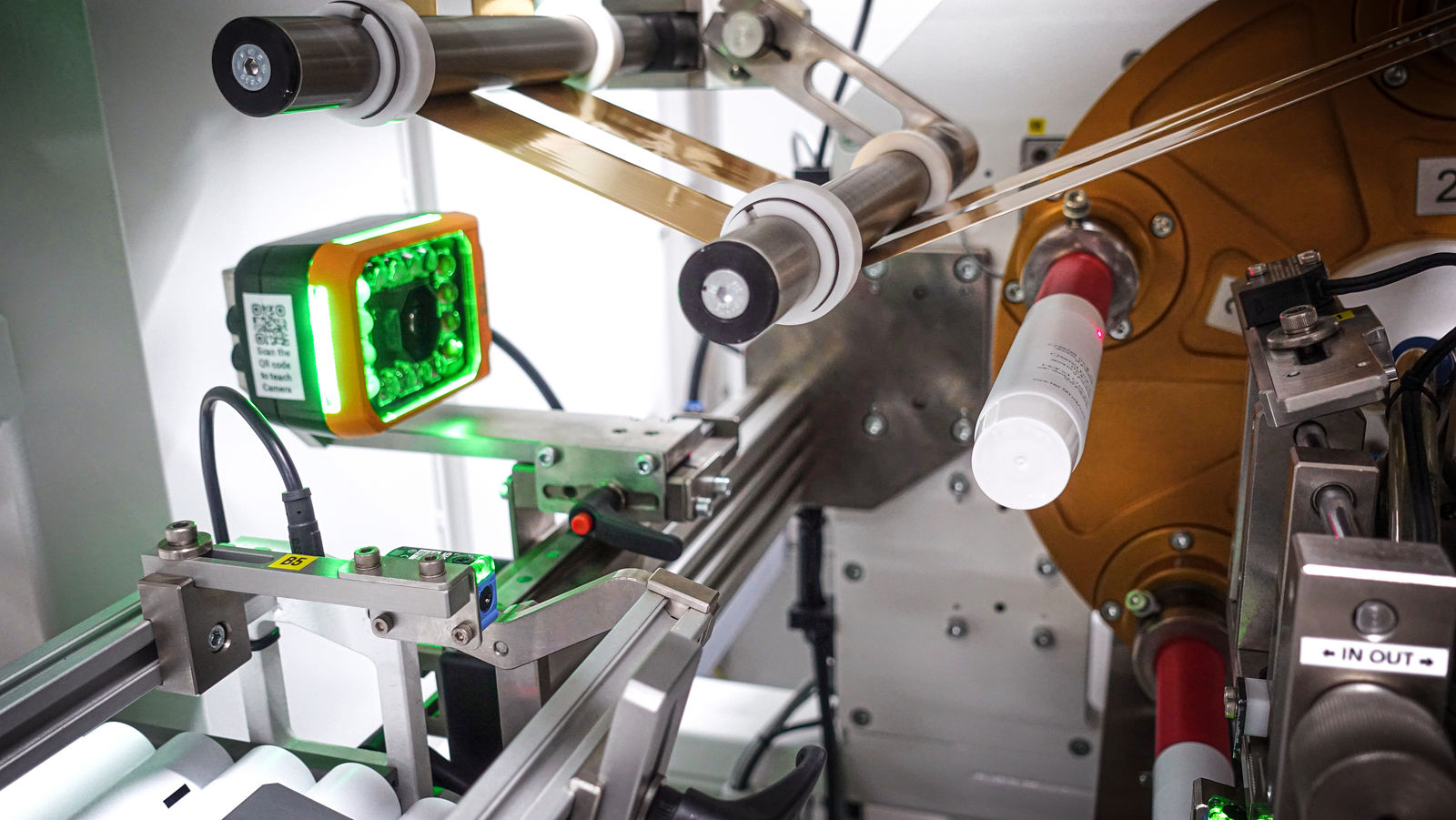

Firma Technoshell rozwiązała te problemy, tworząc we współpracy z B&R jedną z pierwszych na świecie maszyn do tłoczenia folią na gorąco, która oferuje system wizji maszynowej w pełni zintegrowany ze sterownikiem PLC i interfejsem HMI maszyny. „Ścisła integracja ułatwia bardzo skuteczną synchronizację maszyny i kamery” – wyjaśnia Baste.

System wizji maszynowej B&R identyfikuje – obok innych parametrów – położenie tubki zarówno w wymiarze osiowym jak i promieniowym i porównuje dane z wcześniej wyuczonym obrazem. Obliczony wynik dopasowania umożliwia skompensowanie położenia tubki, a w konsekwencji poprawę dokładności wytłaczania. Zintegrowane oświetlenie kamery B&R może oświetlić każdą tubkę kolorem, który maksymalizuje kontrast, zapewniając niezawodną detekcję.

Mniej komponentów, mniejsze rozmiary

Serwonapędy ACOPOS P3 firmy B&R umożliwiają firmie Technoshell wdrożenie sterowania pozycjonowaniem przy wykorzystaniu zaledwie jednej trzeciej objętości szafy, a panel PC 3100 łączy w jednym urządzeniu komputer i interfejs HMI. „Udało nam się zredukować liczbę elementów automatyki i zminimalizować zarówno zajmowaną przestrzeń, jak i koszty” – mówi Baste. „A ponieważ wszystkie komponenty automatyki są połączone jedną, szybką siecią POWERLINK, TSMglitter-60 jest w stanie działać w sposób idealnie zsynchronizowany.”

Podkreśla też, że inżynierowie Technoshell byli w stanie wdrożyć system wizji maszynowej wraz z resztą automatyki maszyny w znanym środowisku Automation Studio firmy B&R. „Dysponowanie jednym narzędziem przydatnym do wszystkich aspektów automatyki – od inżynierii i zarządzania wersjami po uruchomienie i diagnostykę – jest jedną z największych korzyści ze współpracy z B&R jako naszym partnerem w dziedzinie automatyzacji.”

- Zalety zintegrowanej automatyki:

- Mniej komponentów, mniejsze rozmiary

- O 20% większa wydajność, o 40% większa dokładność

- Jedna sieć, jedno narzędzie inżynierskie

Partnerzy w innowacjach

Dzięki systemowi wizji maszynowej B&R, nowa maszyna do tłoczenia folią na gorąco bez problemu osiągnęła docelową wydajność 60 tubek na minutę oraz dokładność ±0,1 mm w wymiarze osiowym i ±0,15 mm w wymiarze promieniowym. „Maszyna TSMglitter-60 to połączenie walorów ekonomicznych i precyzji działania niemające sobie równych na całym świecie” – zapewnia z dumą Baste. „Oferuje o 40% większą dokładność tłoczenia i o 20% większą wydajność niż jej poprzedniczka – a wszystko to dzięki zintegrowanej technologii wizji maszynowej firmy B&R.”

Zdaniem Baste, spełnianie wymagań branży w zakresie poprawy precyzji, produktywności, dyspozycyjności i łatwości konserwacji należy przypisać długoletniej współpracy z B&R, umożliwiającej jego firmie korzystanie z najnowszych osiągnięć w dziedzinie automatyki. „Dzięki światowej klasy szkoleniom oferowanym przez B&R nasi inżynierowie są w stanie niezwykle skutecznie wdrażać nowe technologie, takie jak wizja maszynowa” – zauważa Baste. „Nietrudno o inspiracje, gdy się przewodzi w branży. Współpraca z zespołem B&R pozwoli nam wprowadzić w przyszłości w życie wiele interesujących pomysłów.”

| Nikhil Baste, Technical Director, Technoshell Automations Pvt. Ltd. „Nasza maszyna TSMglitter-60 to niezrównane połączenie walorów ekonomicznych i precyzji. Dzięki zintegrowanej technologii wizji maszynowej firmy B&R oferuje o 40% większą dokładność wytłaczania i o 20% wyższą wydajność niż jej poprzedniczka.” |

Firma Technoshell, z siedzibą w mieście Nashik w Zachodnich, Indiach opracowała na użytek renomowanych marek na całym świecie ponad 900 rozwiązań z zakresu drukowania i pakowania, dotyczących tłoczenia folią na gorąco, etykietowania, zakręcania i pakowania tubek. W firmie powszechna jest świadomość, że technologia na nowo definiuje branżę opakowań kosmetycznych, a utrzymanie konkurencyjnej pozycji wymaga ciągłych innowacji. |