Producenci maszyn stają przed wyzwaniem budowania coraz bardziej zindywidualizowanych, wyspecjalizowanych maszyn – i jak najszybszego wprowadzania ich do eksploatacji. W jaki sposób można szybciej wprowadzać maszyny na rynek bez poświęcania mnóstwa czasu na ich testowanie? Odpowiedź: zastosowanie symulacji i technologii cyfrowego bliźniaka.

Wszyscy dobrze to znamy: docieramy do końca długiego i frustrującego projektu tylko po to, aby odkryć, że efekt końcowy nie spełnia określonych wymagań lub nie działa tak, jak było w założeniach projektu. Nagle znajdujemy się punkcie wyjścia. Takie sytuacje są szczególnie deprymujące, jeśli spędziło się wiele miesięcy na konstruowaniu bardzo skomplikowanej i bardzo drogiej maszyny. Gdyby konstruktorzy mieli sposobność wcześniejszego testowania wirtualnej wersji maszyny, mogliby zidentyfikować potencjalne błędy i skorygować je przed przystąpieniem do jej budowy.

Gdy klient zamawia nową maszynę, chce, aby została uruchomiona i działała zgodnie z oczekiwaniami tak szybko, jak to możliwe. Nikt nie może sobie pozwolić na inwestowanie w maszynę tylko po to, aby stwierdzić na koniec, że nie spełnia ona pierwotnych wymagań. Dotyczy to zarówno konstruktora maszyny, którego nakłady na jej zbudowanie mogą się nie zwrócić, jak i potencjalnego nabywcy, który nie może rozpocząć produkcji zanim nie powstanie nowa i poprawiona wersja maszyny.

Cyfrowe testowanie maszyn

Dla konstruktorów sposobem na uniknięcie tej pułapki jest symulacja. Do tworzenia cyfrowych bliźniaków poszczególnych mechanizmów, całych maszyn, a nawet złożonych instalacji można używać rozmaitych narzędzi symulacyjnych i wykorzystywać w testowaniu różnych procesów produkcyjnych. "Dobry pomysł jest dobry tylko wtedy, gdy rzeczywiście sprawdza się w praktyce” – mówi Kurt Zehetleitner, szef zespołu ds. symulacji i rozwoju opartego na modelach w B&R. „Symulacje i cyfrowe bliźniaki zapewniają narzędzia potrzebne do realizacji dobrych pomysłów – szybko, łatwo i niedrogo”.

Cyfrowy bliźniak jest dokładną cyfrową kopią prawdziwej maszyny. Zachowuje się i działa dokładnie tak, jak jego odpowiednik. Eliminuje to konieczność konstruowania fizycznych prototypów podczas opracowywania maszyny. Prawdziwa, fizyczna maszyna jest budowana dopiero wtedy, gdy w wersji wirtualnej wszystko funkcjonuje płynnie, a efekty są zgodne z wyobrażeniem klienta. Pozwala to zaoszczędzić czas i pieniądze.

Cyfryzacja pomysłu

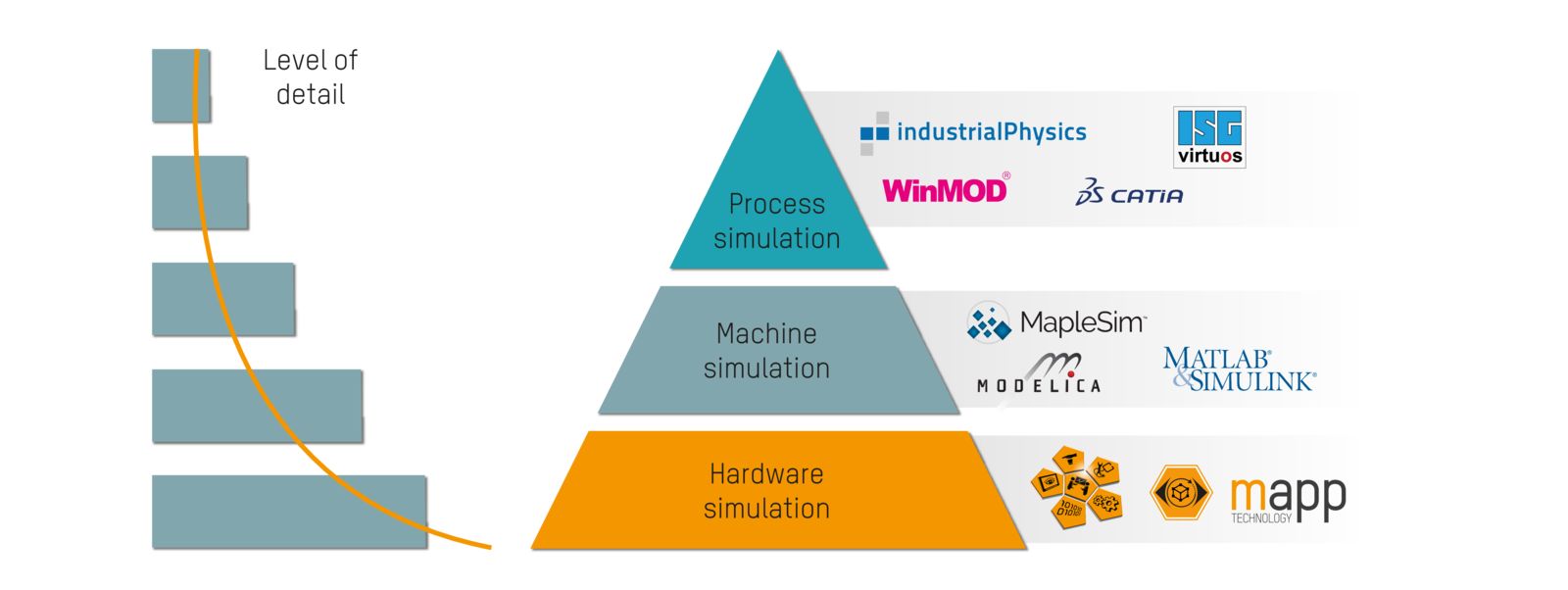

W zależności od wykonywanego zadania, można korzystać z wielu różnych narzędzi symulacyjnych. B&R w pełni wykorzystuje wszystkie możliwości: „Zakres narzędzi symulacyjnych wbudowanych w nasze systemy obejmuje cały proces projektowania – od początku do końca” – zapewnia Zehetleitner.

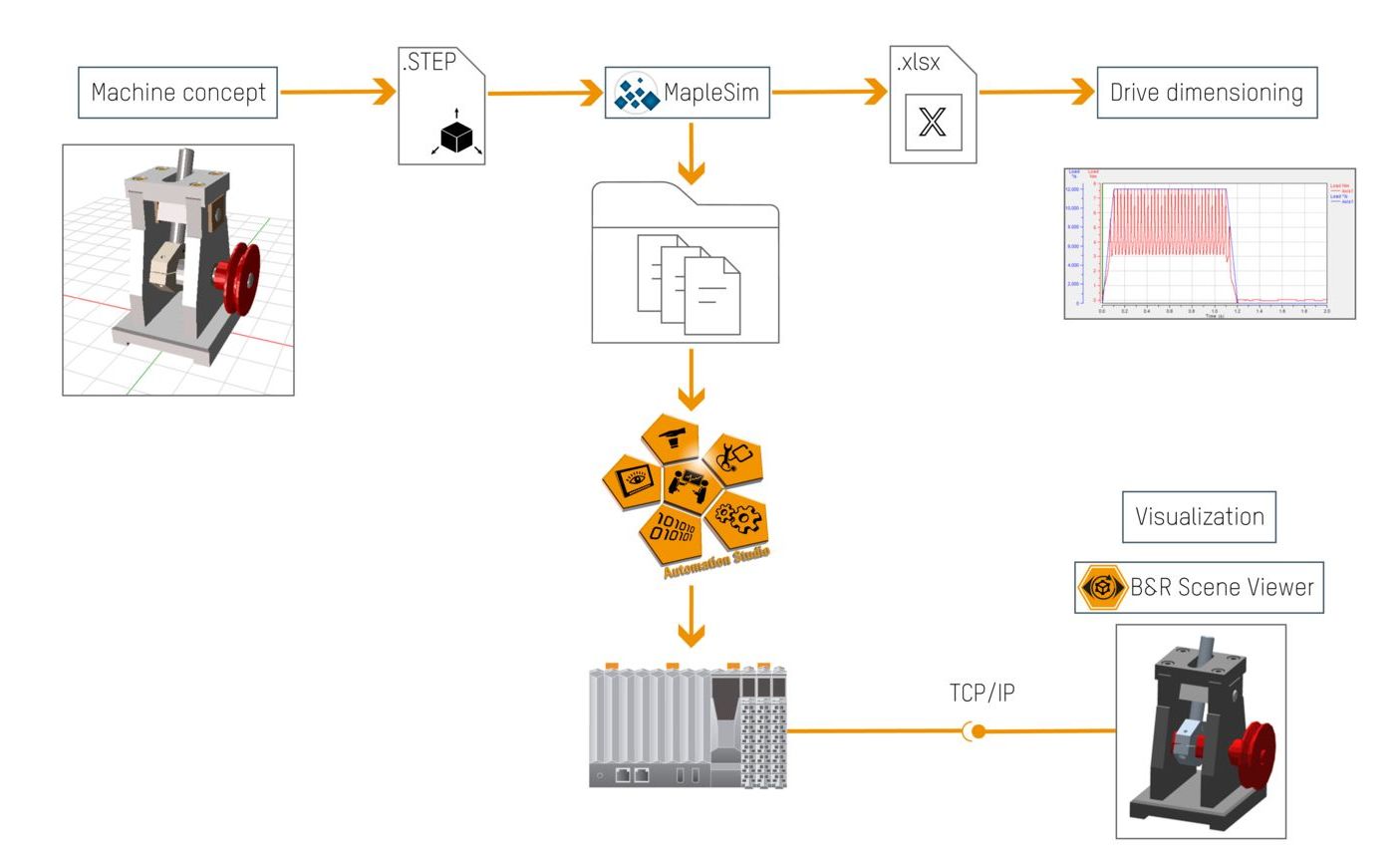

W najwcześniejszej fazie opracowywania koncentrujemy się na poszczególnych funkcjach i mechanizmach – podstawowych pojęciach definiujących maszynę. Idealnym narzędziem symulacyjnym służącym do tego celu jest MapleSim. „Mamy bardzo dobre doświadczenia z MapleSim w tym zakresie” – twierdzi Zehetleitner. „Jest to bardzo skuteczny sposób tworzenia niezwykle szczegółowych modeli komponentów maszyny, z uwzględnieniem momentu obrotowego i innych sił, które wpływają na wymiarowanie.”

Gdy programista zaimportuje dane CAD części mechanicznej do MapleSim, jednocześnie transferowane są wszystkie dodatkowe informacje potrzebne do stworzenia modelu cyfrowego, który będzie mógł być użyty w symulacji. Można łatwo określić, które części powinny być ruchome, bez konieczności bezpośredniego wykonywania skomplikowanych obliczeń – jest to mocna strona programu MapleSim. Sekwencje ruchu i punkty obrotu można zdefiniować za pomocą kilku kliknięć myszą.

Programista określa szybko, łatwo i dokładnie, w jaki sposób dany komponent będzie mógł się poruszać. Symulowane są również wszystkie siły oddziałujące na maszynę, dzięki czemu łatwo jest przetestować różne scenariusze obciążenia. Dotyczy to także scenariuszy, których testowanie na prawdziwej maszynie pochłonęłyby wiele czasu i zasobów, byłoby względnie niebezpieczne lub nawet niewykonalne. Rzut oka wystarcza programiście, aby stwierdzić, czy maszyna jest w stanie poradzić sobie z danym obciążeniem.

Wybór komponentów

Po całkowitym skonfigurowaniu cyfrowego bliźniaka komponentu maszyny i zdefiniowaniu wszystkich profili ruchu, kolejnym krokiem jest wybór odpowiednich silników i napędów. W tym celu firma B&R połączyła MapleSim z narzędziem do wymiarowania napędów SERVOsoft. „Wszystkie produkty B&R są dostępne w SERVOsoft. Po uzyskaniu danych z MapleSim narzędzie do wymiarowania napędów podaje informację o wszystkich napędach odpowiednich dla danego modelu. Niedowymiarowane lub przewymiarowane komponenty automatyki należą już do przeszłości” – wyjaśnia Zehetleitner.

Równoległe opracowywanie sprzętu i oprogramowania

Z MapleSim można wyeksportować pakiet FMU, aby przenieść model – wraz ze wszystkimi równaniami i danymi CAD – do środowiska inżynieryjnego Automation Studio firmy B&R. Zehetleitner: „Nad oprogramowaniem i sprzętem można pracować równolegle, zanim jeszcze jakakolwiek część maszyny zostanie rzeczywiście zbudowana.” Dane można łatwo zaktualizować wraz z wszelkimi niezbędnymi korektami. A ponieważ wszystkie systemy są ze sobą połączone, cyfrowy bliźniak dostosowuje się do zmian automatycznie. Proces ten nie tylko pozwala zaoszczędzić mnóstwo czasu, ale także zmniejsza koszty prototypowania.

Programista testuje oprogramowanie do automatyzacji cyfrowego modelu maszyny bezpośrednio na swoim laptopie, bez konieczności używania prawdziwego sprzętu. Gdy jest zadowolony z wyników symulacji, może przenieść oprogramowanie do rzeczywistego sterownika. Dzięki aplikacji Scene Viewer firmy B&R, podczas testowania i optymalizacji sprzętu i oprogramowania rozwiązania może wyświetlać trójwymiarową wizualizację cyfrowego bliźniaka. Rzeczywisty prototyp jest budowany dopiero wtedy, gdy każdy proces w maszynie przebiega płynnie. B&R Scene Viewer jest również przydatny w całym procesie konstruowania, zapewniając klientowi okresowe podglądy ruchu maszyny pod kontrolą jej oprogramowania. Dzięki temu konstruktor maszyn może mieć pewność, że końcowy wynik będzie odpowiadał oczekiwaniom klienta” – mówi Zehetleitner.

Nowa generacja maszyn dzięki cyfrowemu bliźniakowi

Rola cyfrowego bliźniaka nie kończy się na zbudowaniu maszyny i wysłaniu jej do klienta. Można go używać podczas rozruchu przy przekazaniu do eksploatacji, a nawet później, do diagnozowania i usuwania usterek przez Internet. Aktualizacje oprogramowania i potencjalne rozwiązania można najpierw przetestować na modelu cyfrowym i przenieść do prawdziwej maszyny dopiero wtedy, gdy działają bez zarzutu. A ponadto cyfrowy bliźniak i oprogramowanie sterujące nadal służą jako platforma do ciągłej optymalizacji maszyny i rozwoju jej przyszłych generacji.

Przygotował: Carola Schwankner, redaktor działu komunikacji korporacyjnej B&R