Na początku 2019 roku firma Kunzmann, renomowany producent frezarek, ponownie uruchomiła linię uniwersalnych ręcznych frezarek cieszących się szczególną popularnością w szkolnictwie zawodowym i produkcji warsztatowej. Dzięki technologii B&R i zintegrowanym funkcjom bezpieczeństwa, takim jak test bezpiecznego hamowania (Safe Brake Test), firmie Kunzmann udało się skrócić czas przełączania osi, zaoszczędzić miejsce w szafie sterowniczej oraz ułatwić montaż i serwisowanie maszyn.

Pod koniec sierpnia 2019 r. przeszło 1600 młodych specjalistów z branży zebrało się w rosyjskim mieście Kazań, aby sprawdzić swoje umiejętności w konkursie WorldSkills. Najlepsi frezerzy świata zostali uhonorowani w kategoriach „Polimechanika i automatyka”, „Wyzwanie dla zespołów produkcyjnych”, „Modelowanie prototypów” oraz „Mechanik maszyn i urządzeń przemysłowych”. Zawody przeprowadzono na piętnastu frezarkach WF 410 M renomowanego niemieckiego producenta obrabiarek, firmy Kunzmann.

Maszyna ta, podobnie jak jej starsza siostra WF 610 M, jest w 100% obsługiwana ręcznie. Znana jest ze swej trwałości, wysokiej precyzji obróbki i zaawansowanych funkcji bezpieczeństwa, a także z ergonomicznej konstrukcji i łatwości obsługi. Dzięki temu doskonale nadaje się do szkoleń, prototypowania i produkcji warsztatowej. Frezarki WF 410 M są standardowym wyposażeniem wielu szkół zawodowych i warsztatów dla praktykantów, ale także narzędziem wielu konstruktorów obrabiarek i producentów maszyn oraz form.

Nowe życie z napędami B&R

Z początkiem 2019 r. firma Kunzmann zmodernizowała swoje frezarki, wprowadzając do nich liczne udoskonalenia. Jedna ze zmian wiązała się ze znalezieniem nowego dostawcy napędów. „Innowacyjne rozwiązania oraz atrakcyjna relacja między ceną a walorami użytkowymi zapewniły firmie B&R przewagę nad innymi dostawcami” – twierdzi Ralf Guthmann, szef działu projektowania elektrycznego w firmie Kunzmann. „Dodatkowym atutem była również od samego początku doskonała jakość doradztwa.” Pracownicy B&R byli w stanie odpowiedzieć na większość pytań już podczas rozmów rozpoznawczych. „Zupełnie inne doświadczenia mieliśmy pod tym względem w przeszłości” – wspomina Guthmann – „Czasami w jednej sprawie trzeba było wizyt aż czterech pracowników. A rozwiązanie zaprezentowane nam przez B&R było milowym krokiem w porównaniu ze stanem poprzednim.”

Eliminacja czasów przezbrajania zwiększa wydajność frezowania

Jednym z najważniejszych udoskonaleń, jakie Kunzmann mógł prowadzić dzięki technologii B&R jest większa wydajność frezowania. Zgodnie z normami bezpieczeństwa dotyczącymi frezarek ręcznych, mają one wykluczać możliwość równoczesnej obsługi wielu osi. Firma Kunzmann spełniała dotąd ten wymóg, instalując tylko jeden sterownik dla trzech osi współrzędnych (X, Y, Z). Do tego jednoosiowego sterownika podłączano tę oś, która była potrzebna do kolejnego etapu obróbki. To skutecznie zapobiegło jednoczesnemu uruchomieniu dwóch osi współrzędnych. Dla użytkownika jednak czas potrzebny do przełączania między osiami oznaczał znaczne opóźnienia w procesie obróbki.

Nowa generacja wykorzystuje teraz trzyosiowy serwonapęd ACOPOS P3, co eliminuje potrzebę przełączania między osiami, a tym samym również czas oczekiwania na przełączenie. Napęd posiada zintegrowane funkcje bezpieczeństwa, w tym test bezpiecznego hamowania (Safe Brake Test). Sterownik PLC z serii X20 firmy B&R, w połączeniu z bezpiecznymi modułami I/O X20, niezawodnie zapobiega jednoczesnemu poruszaniu wielu osi współrzędnych, zgodnie z wymaganiami normy. X20 obsługuje również sterowanie i monitorowanie jednoosiowego modułu ACOPOS P3, który napędza wrzeciono obrabiarki. Sterownik odbiera wartości zadane osi poprzez interfejs analogowy sterownika CNC Heidenhain. TNC128 działa jako zwykły sterownik maszyny i interfejs użytkownika.

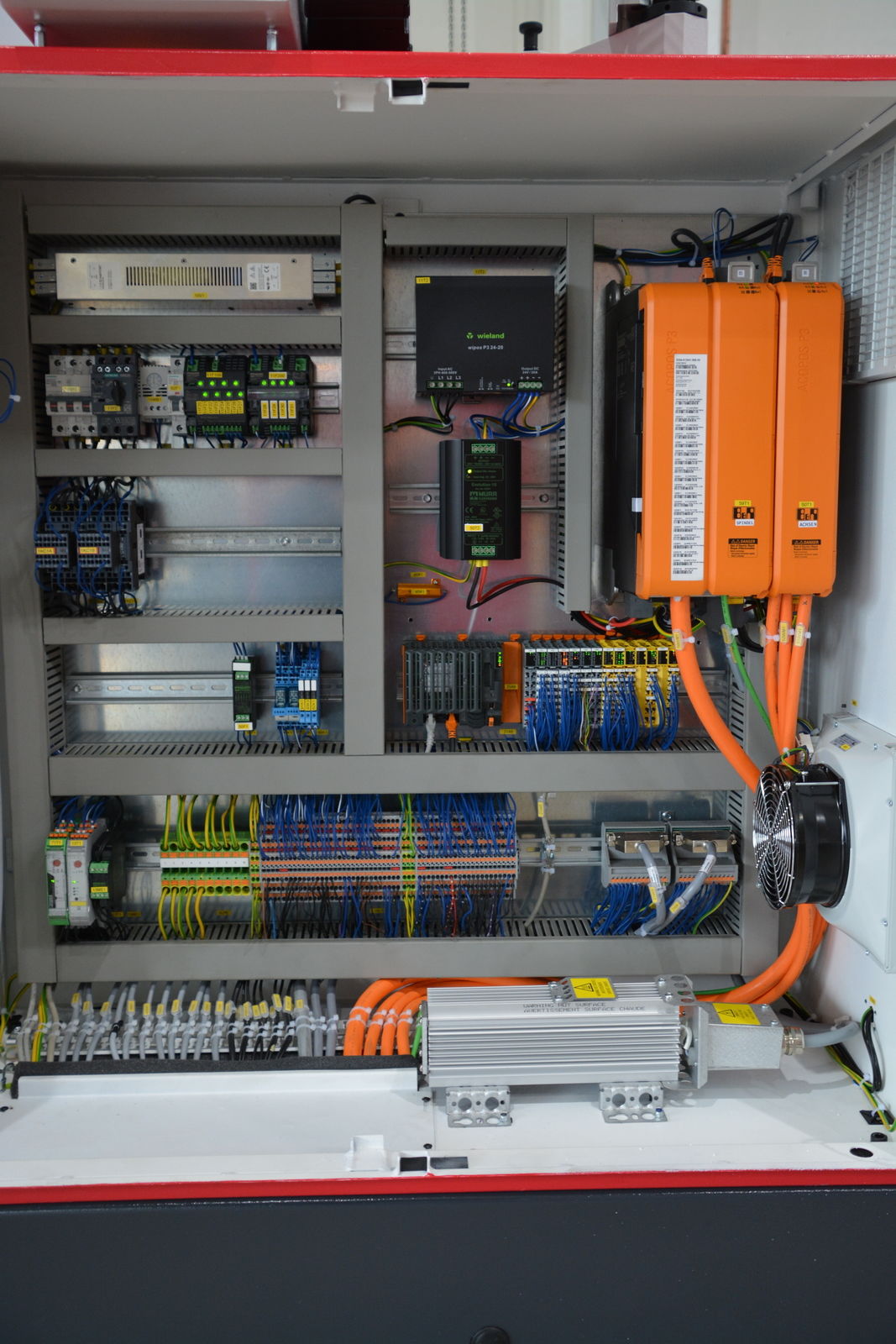

Ogromna oszczędność miejsca

Kolejną zaletą rozwiązania B&R jest zmniejszenie przestrzeni zajmowanej w szafie. Jak wyjaśnia Guthmann: „Po raz pierwszy zintegrowane funkcje bezpieczeństwa B&R pozwoliły nam całkowicie zrezygnować z zewnętrznych urządzeń zabezpieczających. Dzięki niewielkim wymiarom komponentów B&R mogliśmy dodatkowo zmniejszyć potrzebną przestrzeń w szafie.” Serwonapęd trójosiowy B&R jest mniejszy niż jego jednoosiowy poprzednik. Przestawienie maszyny na technologię 24 V wyeliminowało również konieczność stosowania transformatora, dzięki czemu inżynierowie elektrycy mogli zrezygnować całkowicie z płyty montażowej w drzwiach szafy sterowniczej.

Oszczędność miejsca, jaką zapewniają konstrukcje B&R docenili również inżynierowie mechanicy firmy Kunzmann. „Serwomotory B&R stosowane przez nas na osiach i wrzecionie zapewniają wysoką gęstość mocy” – wyjaśnia Guthmann. „Jest to szczególnie widoczne w przypadku wrzeciona – po raz pierwszy używamy do niego serwomotoru, który dzięki samej swej konstrukcji jest mniejszy niż silnik indukcyjny. A ponieważ silnik B&R nie wymaga wentylatora, udało nam się zmniejszyć potrzebną przestrzeń prawie o połowę”. Nie jest to jedyna zaleta z punktu widzenia projektanta: "To, co od razu zrobiło na mnie wrażenie i znacznie ułatwiło pracę, to fakt, że oferta B&R zawierała linki do dokumentacji technicznej i danych CAD dla każdego produktu. Dla projektantów to ogromne ułatwienie.”

System całkowicie zmontowany, gotowy do instalacji

Eksperci firmy Kunzmann byli bardzo zadowoleni ze sposobu, w jak inżynierowie aplikacyjni B&R poradzili sobie z zadaniami związanymi z doborem komponentów, wymiarowaniem napędów i programowaniem sterowników PLC. Jednak to nie wszystko. B&R dostarcza również system sterowania frezarką składający się z dwunastu modułów X20, a następnie instaluje oprogramowanie, etykietuje stację i na koniec testuje ją. „Następnie kupujemy pakiet, który zawiera wszystkie komponenty B&R potrzebne nam do sześciu maszyn jednocześnie. To znacznie odciąża nasze wewnętrzne procesy zamawiania, montażu i testowania” – mówi Guthmann.

Wreszcie zmiana dostawcy i nowa technologia automatyzacji firmy B&R ułatwiła również serwisowanie i konserwację ręcznych frezarek. „Sterowniki X20 składają się z trzech elementów modułowych, można zatem wymienić tylko łączówkę, moduł elektroniczny lub moduł magistrali, bez konieczności demontażu reszty systemu. Rozwiązanie jest naprawdę dobrze przemyślane.” Kunzmann może również uzyskać dostęp do serwera internetowego X20 PLC bezpośrednio ze zintegrowanej przeglądarki internetowej sterownika Heidenhain, aby pobrać dane diagnostyczne z menedżera diagnostyki systemu (System Diagnostics Manager, SDM) firmy B&R. Umożliwia to zdalną konserwację zarówno sterownika Heidenhain, jak i systemu B&R za pośrednictwem usługi TeleService TNC128. „Nie potrzebujemy do tego drugiego komputera na miejscu i nie musimy instalować żadnego specjalnego oprogramowania, ani niczego programować” – zapewnia Guthmann. SDM firmy B&R dostarcza danych na temat aktualnego stanu napędów, takich jak bieżąca prędkość, pozycja i stan sterownika. Możliwe jest również otwarcie i uruchomienie oscyloskopu zintegrowanego w każdym napędzie za pomocą SDM lub wykorzystanie jego przeglądarki I/O do wyświetlenia bieżących stanów wszystkich kanałów I/O w systemie B&R. To skraca czas uruchamiania, eliminując konieczność czasochłonnych testów okablowania I/O.

Prawidłowe przejście

Dla firmy Kunzmann podstawową kwestią jest to, że wprowadzenie technologii B&R ułatwiło zapewnienie wysokiego poziomu bezpieczeństwa, którego użytkownicy oczekują od swoich frezarek, oferując jednocześnie niespotykaną swobodę projektowania i znacznie ułatwiając instalację i konserwację maszyn. Użytkownikom przejście nie sprawiło żadnego problemu. „Od czasu wysyłki pierwszej maszyny pilotażowej jesienią 2018 roku nie otrzymaliśmy ani jednej negatywnej opinii. To najlepszy dowód, że nie pomyliliśmy się.

| Ralf Guthmann Szef działu projektowania elektrycznego firmy Kunzmann „Przemyślane rozwiązania i usługi B&R upraszczają instalację, uruchomienie i konserwację naszych frezarek”. |