Kwestia technologii bezpieczeństwa zyskuje na znaczeniu wraz ze zautomatyzowaniem maszyn samojezdnych. Obecnie prawie każda maszyna samojezdna podlega przepisom Dyrektywy Maszynowej. Aby uniknąć wysokich kosztów opracowania od podstaw własnych rozwiązań w zakresie bezpieczeństwa, producenci maszyn samojezdnych poszukują niezawodnych partnerów – dostawców technologii bezpieczeństwa.

„Stopień automatyzacji maszyn mobilnych w ostatnich latach gwałtownie wzrósł” – wyjaśnia Stefan Taxer, kierownik ds. automatyki mobilnej w B&R. Wynika to ze zmieniających się wymagań rynku, których nie da się dłużej spełniać za pomocą rozwiązań mechanicznych. „Mówimy o takich zagadnieniach jak łączność w chmurze i procesy autonomiczne lub pół-autonomiczne.

Systemy napędów Speed-by-wire są jednym z wielu przykładów zautomatyzowanych procesów. Oferują wiele korzyści, ale wiążą się także z pewnym ryzykiem: „Każda nieprawidłowość w działaniu układu sterowania napędem podczas jazdy po drogach publicznych, może być przyczyną poważnego wypadku”, mówi Taxer. Technologia bezpieczeństwa ma zatem kluczowe znaczenie dla układu napędowego.

Zintegrowana technika bezpieczeństwa

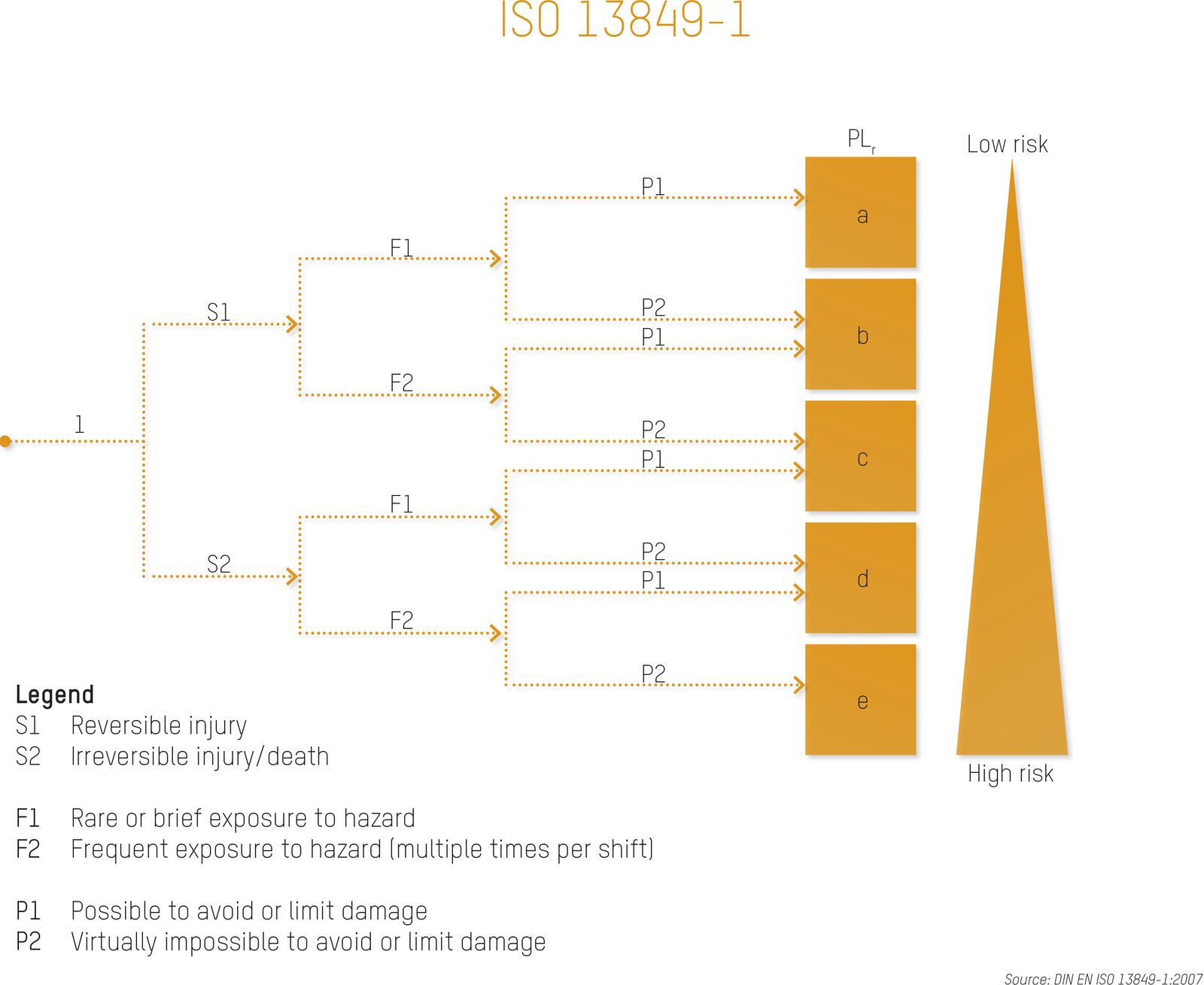

Skąd jednak producent maszyny mobilnej wie, jakie wymagania musi spełnić rozwiązanie w zakresie bezpieczeństwa? „Zgodnie z Dyrektywą Maszynową, producenci zobowiązani są przeprowadzić analizę zagrożeń i ocenę ryzyka z wykorzystaniem wykresu ryzyka w celu określenia poziomu wymaganego w kontekście funkcji bezpieczeństwa” – wyjaśnia Taxer. W przypadku maszyn mobilnych w większości przypadków wymagana jest klasa SIL 2 lub PL c.

Programowalna technologia bezpieczeństwa ułatwia osiągnięcie wymaganych poziomów bezpieczeństwa. „Wielu producentów rezygnuje jednak z programowalnej technologii bezpieczeństwa, gdyż uważają ją za zbyt skomplikowaną” – twierdzi Taxer. Na przykładzie systemu oferowanego przez B&R ekspert ds. automatyki mobilnej wyjaśnia, że wcale nie musi tak być: „W przypadku wielu różnych funkcji bezpieczeństwa dostępne są bloki oprogramowania mające certyfikat wstępnie przyznany przez TÜV. Samo programowanie bezpieczeństwa sprowadza się do prostej konfiguracji i połączenia bezpiecznych bloków oprogramowania przy pomocy schematu drabinkowego. Producent maszyny musi jedynie wykazać wobec TÜV, że prace te zostały wykonane z należytym uwzględnieniem kwestii bezpieczeństwa. Pozwala to radykalnie ograniczyć złożoność, zmniejszyć obciążenie pracą i skrócić czas certyfikacji.

System modułowy

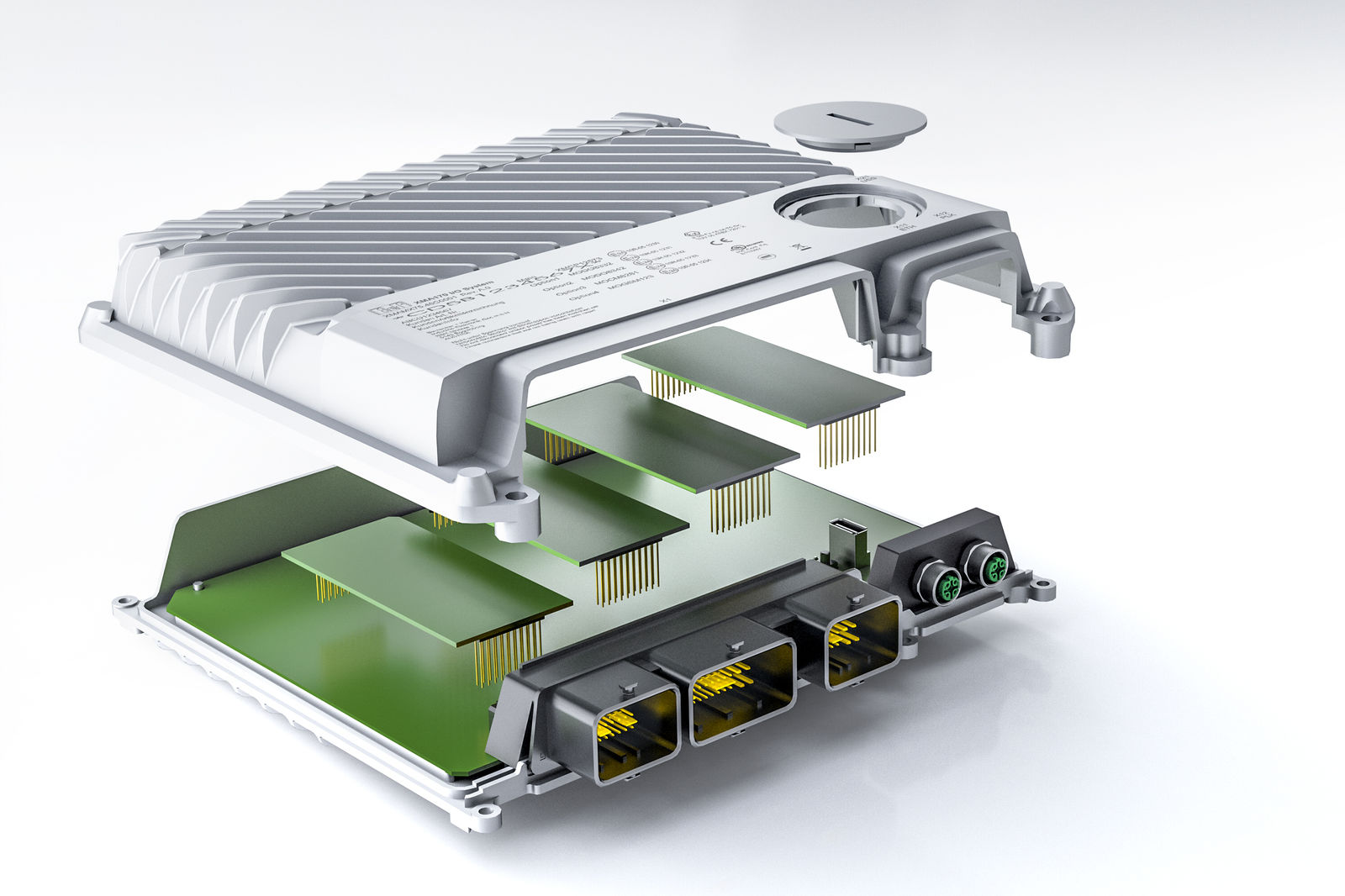

„Nasz bezpieczny system sterowania X90 oraz I/O ma konstrukcję modułową” – wyjaśnia Taxer. Sterownik można skalować w szerokim zakresie, a także uzupełniać o dodatkowe I/O, interfejsy lub funkcję monitorowania stanu maszyny na podstawie wibracji. Wyjątkowo wytrzymała obudowa ma stopień ochrony IP67K.

Technologia przyszłości

Jako partner technologiczny firma B&R dokłada starań, aby jej platformy spełniały wszelkie wymagania nie tylko teraz, ale także w przyszłości. Na potrzeby automatyki mobilnej modułowy system sterowania oraz I/O zapewnia użytkownikom elastyczność umożliwiającą im wdrożenie własnych rozwiązań. Jeśli wymagania bezpieczeństwa wzrosną na przykład do SIL 3 lub PL e, nie będzie konieczne przeprojektowywanie aparatury. Sterownik jest już zaprojektowany zgodnie z wymogami klasy PL e. „Po prostu opracujemy nową płytę opcjonalną z odpowiednimi I/O, które spełniają wymagania klasy PL e” – mówi Taxer. Płytę będzie można następnie łatwo zintegrować ze sterownikiem X90.

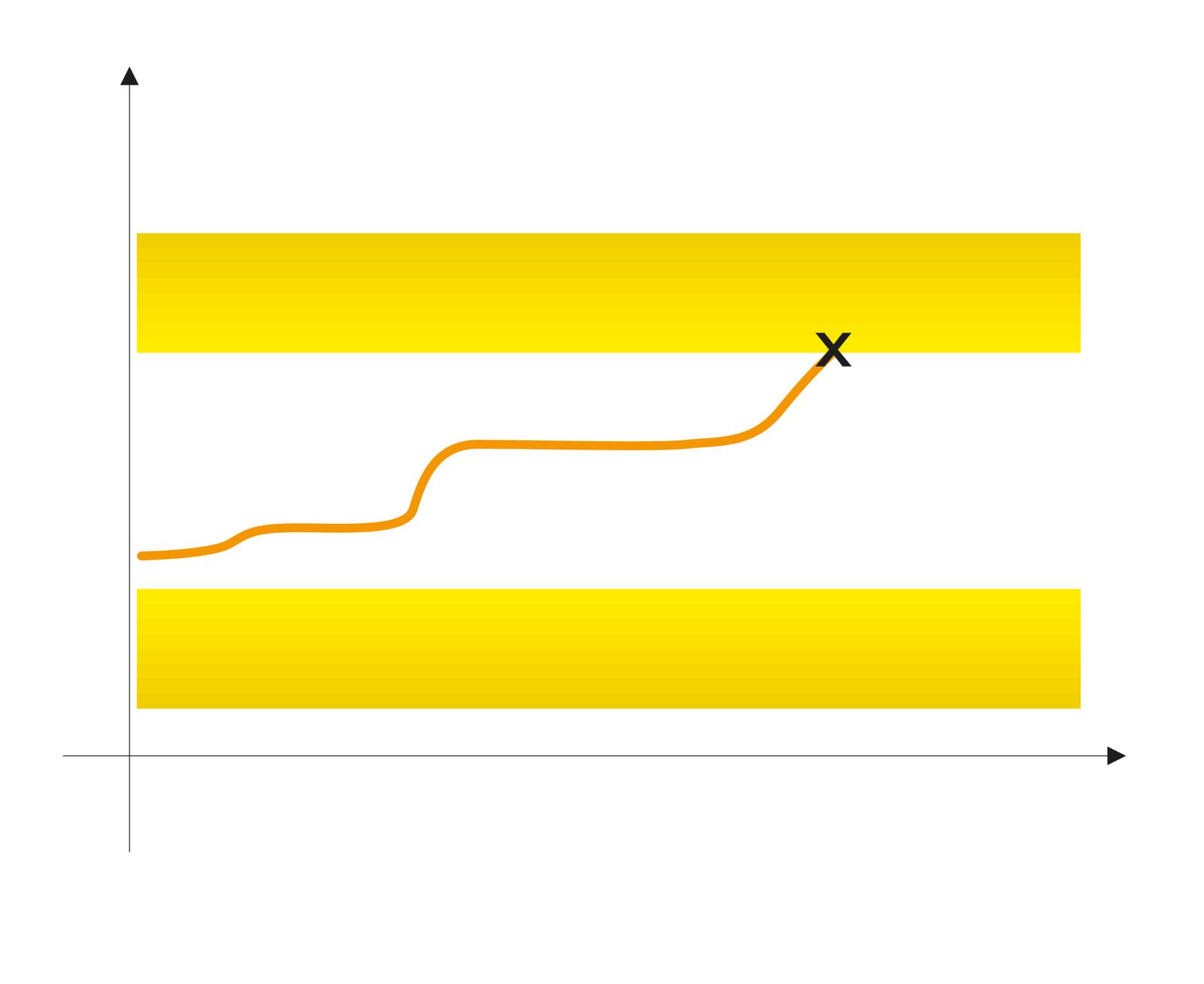

Firma B&R stara się również zapewnić taką interakcję pomiędzy standardowymi i związanymi z bezpieczeństwem komponentami aplikacji maszyny, która sprawdzi się w każdych warunkach, bez względu na ewentualne zmiany technologiczne wprowadzane w przyszłości. Użytkownik może sobie wyobrazić rozwiązanie w zakresie bezpieczeństwa jako ochronną żółtą powłokę osłaniającą standardową aplikację maszyny. „Dopóki żaden z parametrów nie wykracza poza wartość graniczną, wszystko jest w porządku. Gdy wartość parametru wykracza poza przedział graniczny, sterownik bezpieczeństwa przejmuje kontrolę nad maszyną i doprowadza ją do ustalonego stanu bezpiecznego” – wyjaśnia Taxer. Dużą zaletą tego rozwiązania jest fakt, że w przypadku modyfikacji lub rozbudowy aplikacji maszyny nie ma potrzeby dokonywania żadnych zmian w powłoce ochronnej. Oznacza to, że nie ma potrzeby ponownej walidacji lub ponownej certyfikacji.

Właściwe wykorzystanie doświadczenia przemysłowego

Rosnący poziom automatyzacji sprawia, że Dyrektywa Maszynowa ma coraz większe znaczenie dla producentów maszyn mobilnych. Specjalizująca się w automatyce firma B&R ma dziesięcioletnie doświadczenie w dziedzinie bezpieczeństwa funkcjonalnego i wdrażania dyrektyw dotyczących zastosowań przemysłowych. Doświadczenie to dotyczy w równym stopniu sektorów rolnego, budowlanego i komunalnego. „Dzięki naszej kompleksowej platformie sprzętowej i programowej oraz łatwym w konfiguracji modułom inżynieryjnym, jesteśmy idealnym partnerem technologicznym dla wszystkich zainteresowanych tworzeniem rozwiązań bezpieczeństwa dla maszyn samojezdnych” – mówi z przekonaniem Taxer.

Stefan Taxer, menedżer produktu ds. automatyki mobilnej, B&R

Dyrektywa Maszynowa 2006/42/WE

Unijna Dyrektywa Maszynowa określa, jakie środki bezpieczeństwa muszą podjąć konstruktorzy maszyn, aby wykluczyć wszelkie zagrożenia dla operatorów lub innych osób. Najważniejszymi uwzględnionymi i zharmonizowanymi w tym celu normami są ISO 13849 w zakresie projektowania kontroli bezpieczeństwa oraz IEC 62061 w zakresie poziomu integralności bezpieczeństwa. Te dwie normy są uznawane na całym świecie, dlatego mają zastosowanie również poza Europejskim Obszarem Gospodarczym. Produkty technologii bezpieczeństwa B&R spełniają wymagania obu norm. Inne zharmonizowane normy określają wymagania dla poszczególnych typów maszyn, np. ISO 25119/EN 16590 dla ciągników oraz maszyn rolniczych i leśnych.