Sama cyfryzacja nie wystarcza, aby uzyskać prawdziwą masową standaryzację oraz produkcję jednosztukową. Wspomniane kamienie milowe w ramach przemysłowego Internetu rzeczy (IIoT) obejmują zarówno nowe podejście do projektowania mechanicznego, jak i sterowników ruchu. Przełomowe innowacje w tych dwóch obszarach zostały zawarte w ACOPOStrak – inteligentnym systemie transportu, który dzięki rewolucyjnemu projektowi pozwala wprowadzić adaptacyjne systemy produkcji i zapoczątkować nową erę elastycznej i efektywnej produkcji.

Firmy produkcyjne stale szukają rozwiązań umożliwiających szybsze wprowadzanie wyrobów na rynek i uzyskanie konkurencyjności na rynkach globalnych. Najważniejsze to znaleźć sposób, aby uzyskać najwyższą całkowitą efektywność urządzeń (OEE) oraz wydajność nawet w przypadku masowej produkcji niestandardowych wyrobów w partiach jednostkowych. "Szeroko omawiany temat cyfryzacji oparty wyłącznie na technologiach komunikacyjnych i oprogramowaniu, to zbyt wąskie podejście”, twierdzi Robert Kickinger, kierownik ds. technologii mechatronicznych w B&R. Nowy poziom wymagań wobec transportu wyrobów przez maszyny i systemy produkcyjne, wymuszają również radykalnie nowe myślenie. B&R przyjmuje to wyzwanie: „Opracowując inteligentny system transportu ACOPOStrak, przygotowaliśmy fundament nowych, rewolucyjnych koncepcji maszyn”, mówi Kickinger.

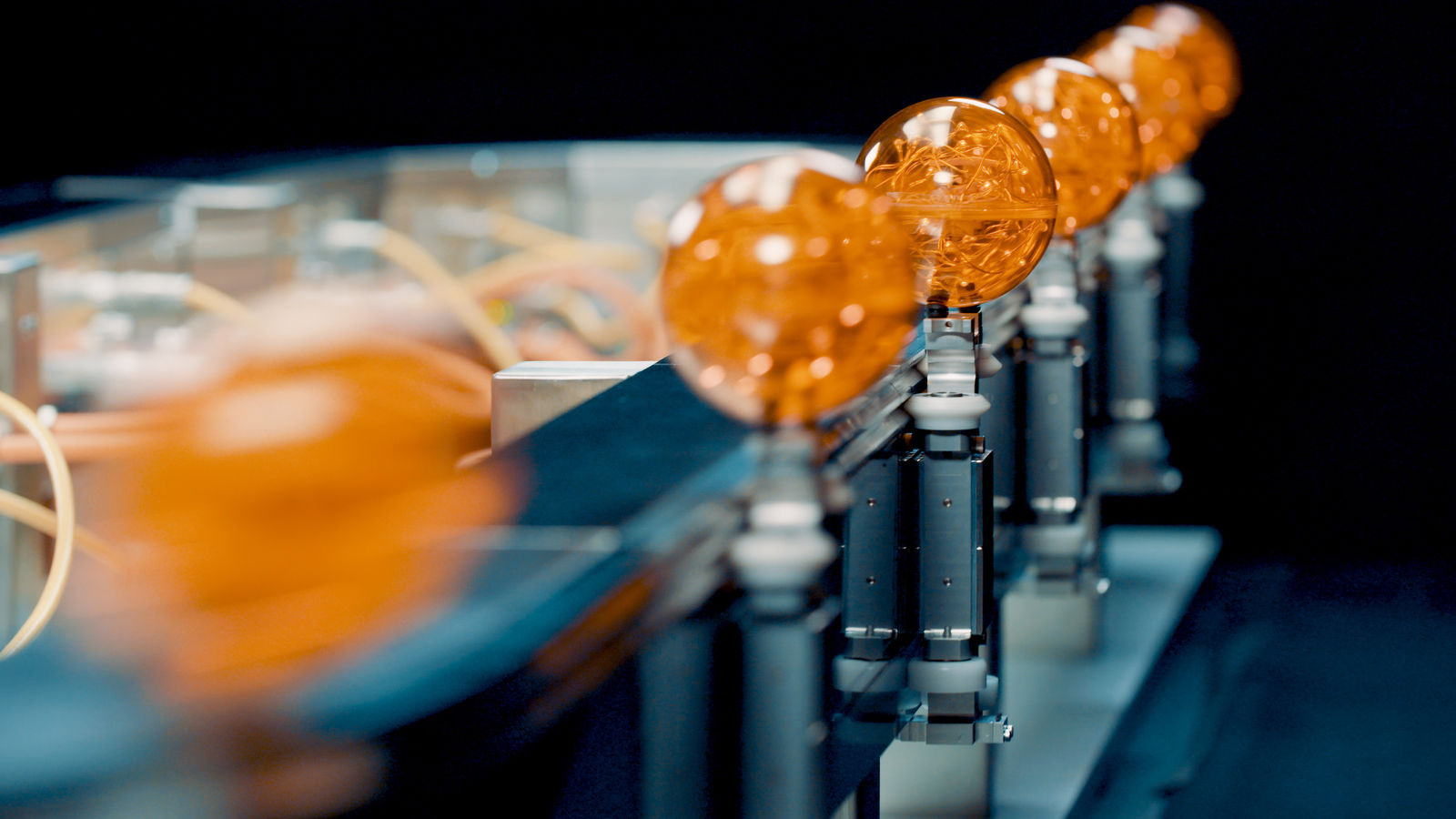

Element przekierowujący pozwala uzyskać najwyższą całkowitą efektywność urządzeń (OEE)

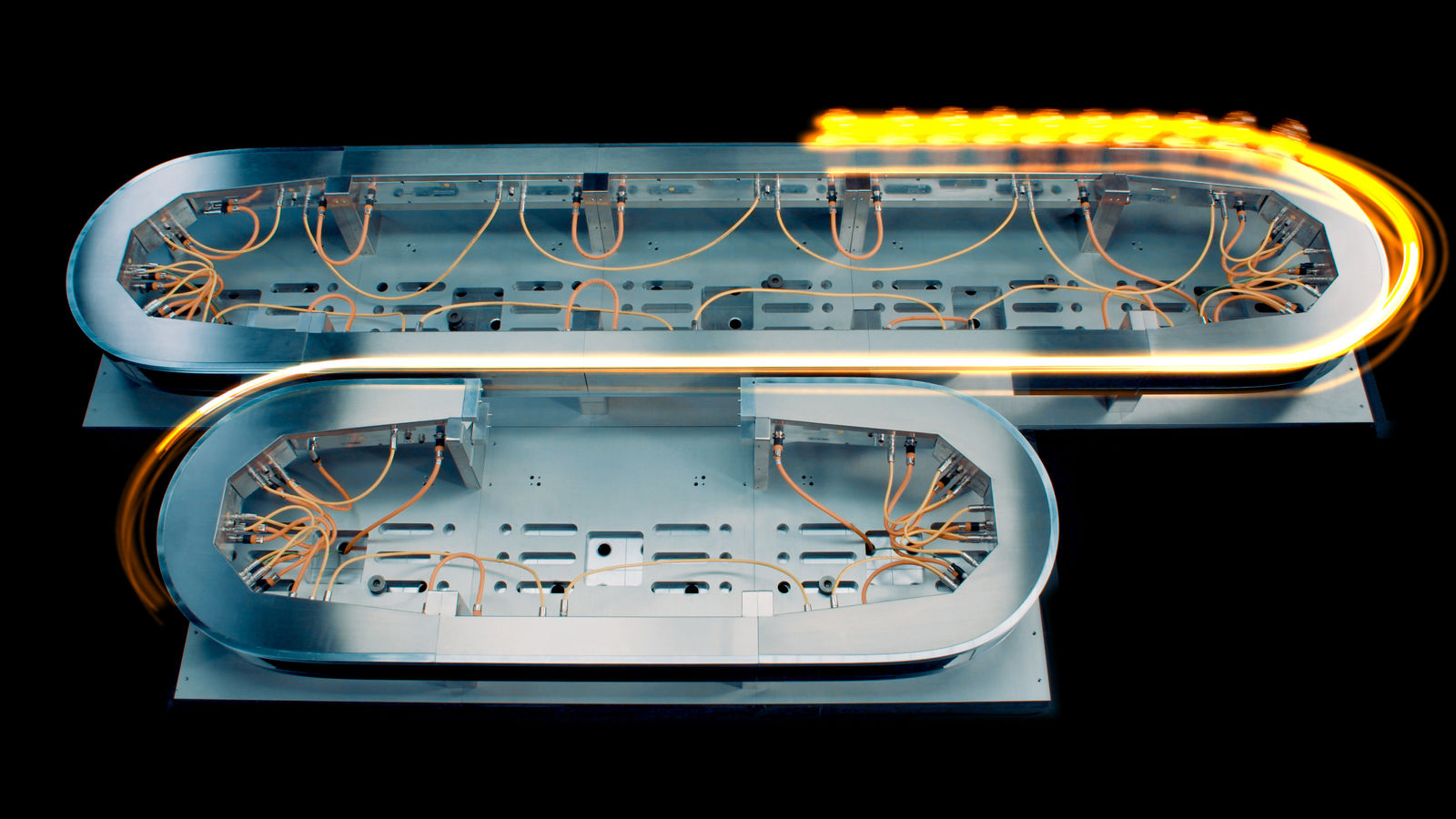

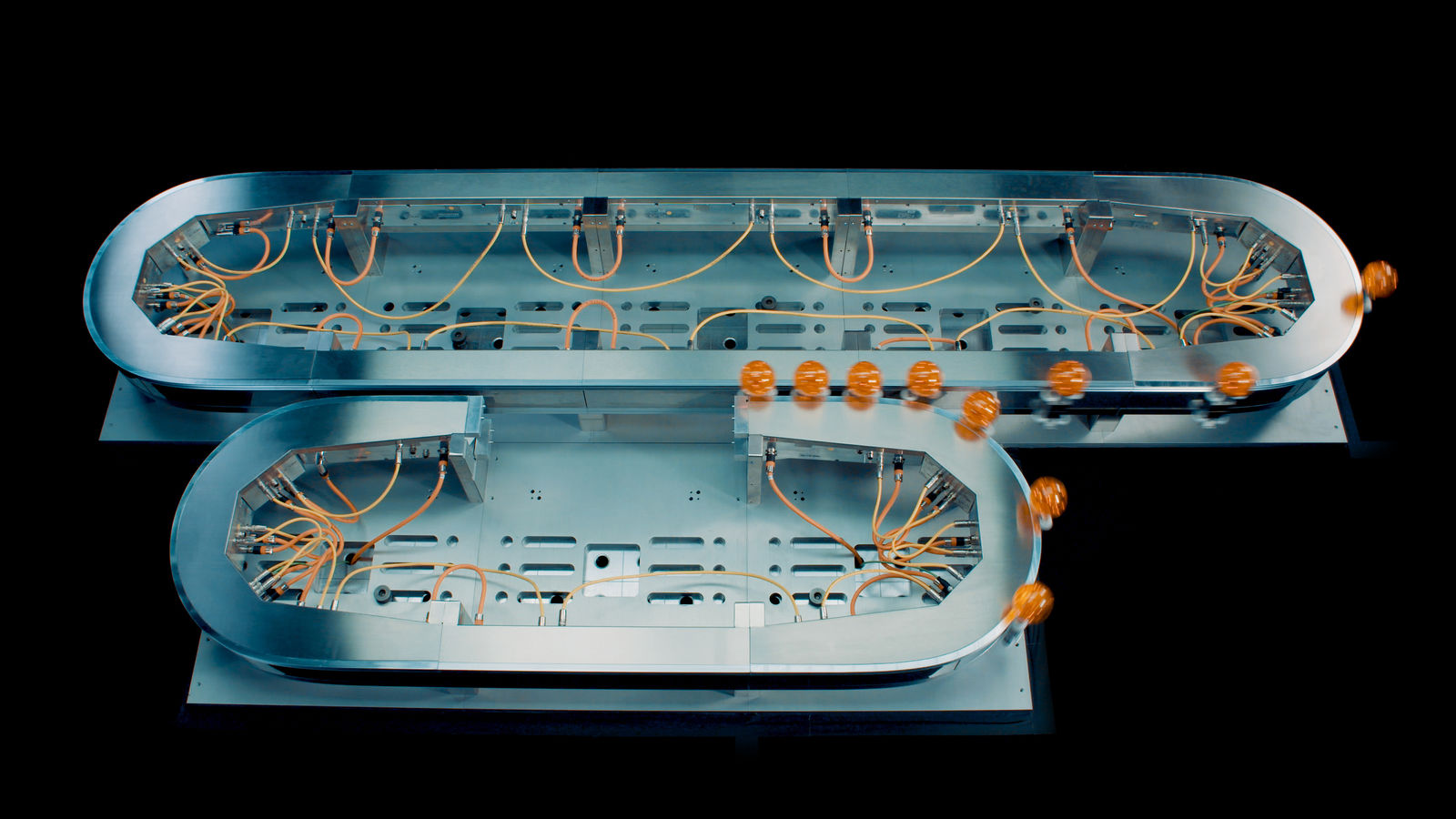

Dlaczego inteligentny system transportu jest tak wyjątkowo dobrze dopasowany do automatycznych procesów adaptacyjnych? „Element przekierowujący to najprościej mówiąc centralny komponent systemu”, wyjaśnia Kickinger. „Jest to całkowicie elektromagnetyczne urządzenie i dlatego nie zużywa się”. Podobnie jak skrzyżowanie na autostradzie, ACOPOStrak pozwala na rozdzielanie i łączenie kierunków przepływu wyrobów. „Element przekierowujący pozwala wózkom na zmianę toru przy pełnej prędkości bez wpływu na wydajność”, podkreśla.

Elementy produkowane masowo, jak napoje butelkowane, mogą być grupowane na bieżąco w standardowe sześciopaki – trzy z jednego smaku, dwa z drugiego i jeden z trzeciego, bez żadnej zmiany w konfiguracji sprzętowej. Element przekierowujący pozwala również na oddzielenie wadliwych wyrobów zaraz po ich zidentyfikowaniu, a nie na końcu linii produkcyjnej, jak w systemach konwencjonalnych. Ma to pozytywny wpływ na ogólną wydajność.

Produkcja równoległa

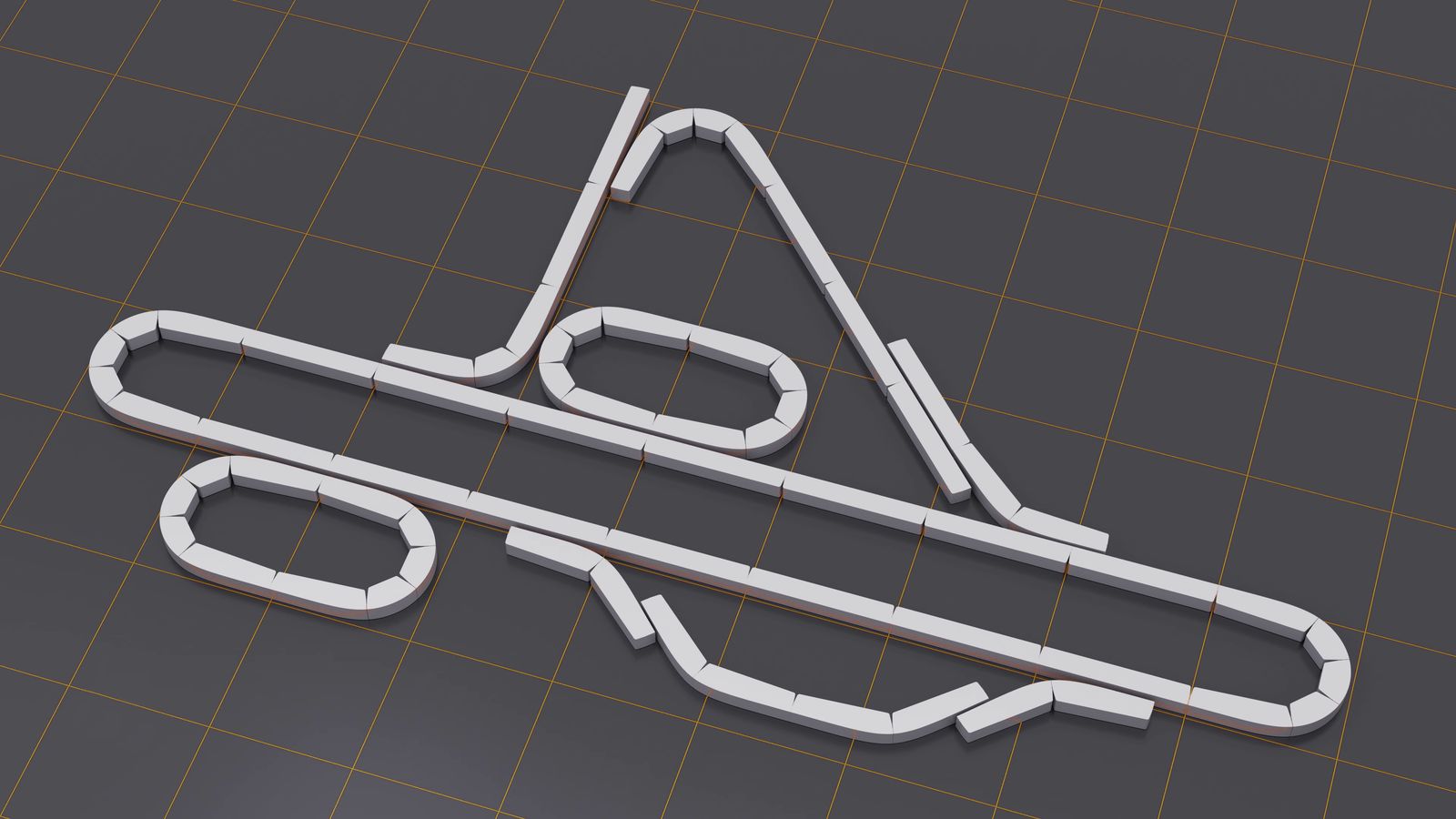

ACOPOStrak i zawarte w nim elementy przekierowujące wprowadzają nowy wymiar elastyczności, który pozwala na prowadzenie produkcji równoległej. Można kierować przepływ wyrobów przez wiele stanowisk przetwarzania, a następnie połączyć wyroby pod koniec linii produkcyjnej. W ten sposób produkcja nie będzie spowalniana na stanowisku wymagającym najdłuższego czasu przetwarzania. „Klient końcowy może podwyższyć wydajność bez równoczesnego zwiększania powierzchni zajmowanej przez maszynę”, wyjaśnia Kickinger. Innymi słowy ACOPOStrak zwiększa wydajność produkcji na metr kwadratowy. „W ostatecznym rozrachunku oznacza to wyższy zwrot z inwestycji”, dodaje. Dzięki modułowej budowie systemu ACOPOStrak, możliwe jest dodawanie poszczególnych segmentów lub całych stacji w odpowiedzi na zmieniające się wymagania. Prawdziwie adaptacyjne, skalowalne maszyny służą wprowadzeniu w życie Przemysłowego Internetu Rzeczy (IIoT).

Systemy produkcyjne oparte na ACOPOStrak pozwalają również na radzenie sobie z nieprzewidzianymi błędami i usterkami. Jeżeli wystąpi problem z jednym zaworem linii butelkującej, butelki po prostu nie są kierowane do takiego zaworu. W związku z tym wadliwy zawór nie przyczynia się do produkcji odpadów, a to znacząco wpływa na współczynnik jakości OEE.

Brak przestojów w przypadku zmiany oprzyrządowania

Wózki zmieniane w trakcie produkcji można wymieniać bez narzędzi i w trakcie pracy w celu uzyskania niespotykanego dotąd współczynnika dostępności linii produkcyjnej. W przypadku zmiany wyrobu wszystko, co musi zrobić operator, to umieścić koła nowego wózka na prowadnicy. Wózki utrzymywane są na torze przez trwałe magnesy.. Zmiana konfiguracji i serwis mogą być wykonywane skuteczniej poprzez wprowadzenie linii serwisowej w układzie torów. „Można to porównać do działania ławki rezerwowej w hokeju”, twierdzi Kickinger. Nowe wózki są montowane na linii serwisowej, a następnie kierowane do rzeczywistych linii produkcyjnych poprzez element przekierowujący. W ten sam sposób wózki, które już nie są potrzebne, mogą być przekierowane na linię serwisową. „Wszystko to odbywa się przy pełnej prędkości produkcyjnej”, podkreśla.

Dzięki elastyczności projektu ACOPOStrak w zakresie dowolnej konfiguracji poszczególnych elementów, możemy przekształcać go w różnego rodzaju otwarte i zamknięte układy. Elementem kluczowym systemu torów jest silnik liniowy złożony z czterech rodzajów segmentów modułowych: segmentu prostego, segmentu 45° oraz dwóch segmentów 22,5°, z których jeden jest skierowany w prawo, a drugi w lewo. „ACOPOStrak idealnie dostosowuje się do każdego zakładu produkcyjnego”, wyjaśnia Kickinger. „A równocześnie otwiera on pole do całkowicie nowych projektów maszyn, które do tej pory nie były możliwe”.

Wysoka dynamika i elastyczność

Inteligentny system transportu oferuje nie tylko elastyczność, lecz także niezrównaną wydajność. System umożliwia przyspieszenie 5 g i osiąga maksymalne prędkości przekraczające 4 m na sekundę. „Połączenie takich wyników z korzyściami płynącymi z elementów przekierowujących, a także wyjątkowej elastyczności projektu tworzy kompletny pakiet, jakiego rynek dotąd nie widział”, mówi ekspert od mechatroniki, przekonany, że przemysł stoi na skraju skoku technologicznego w zakresie wydajności i przyspieszenia zwrotu z inwestycji.

Szybsze wprowadzanie wyrobów na rynek

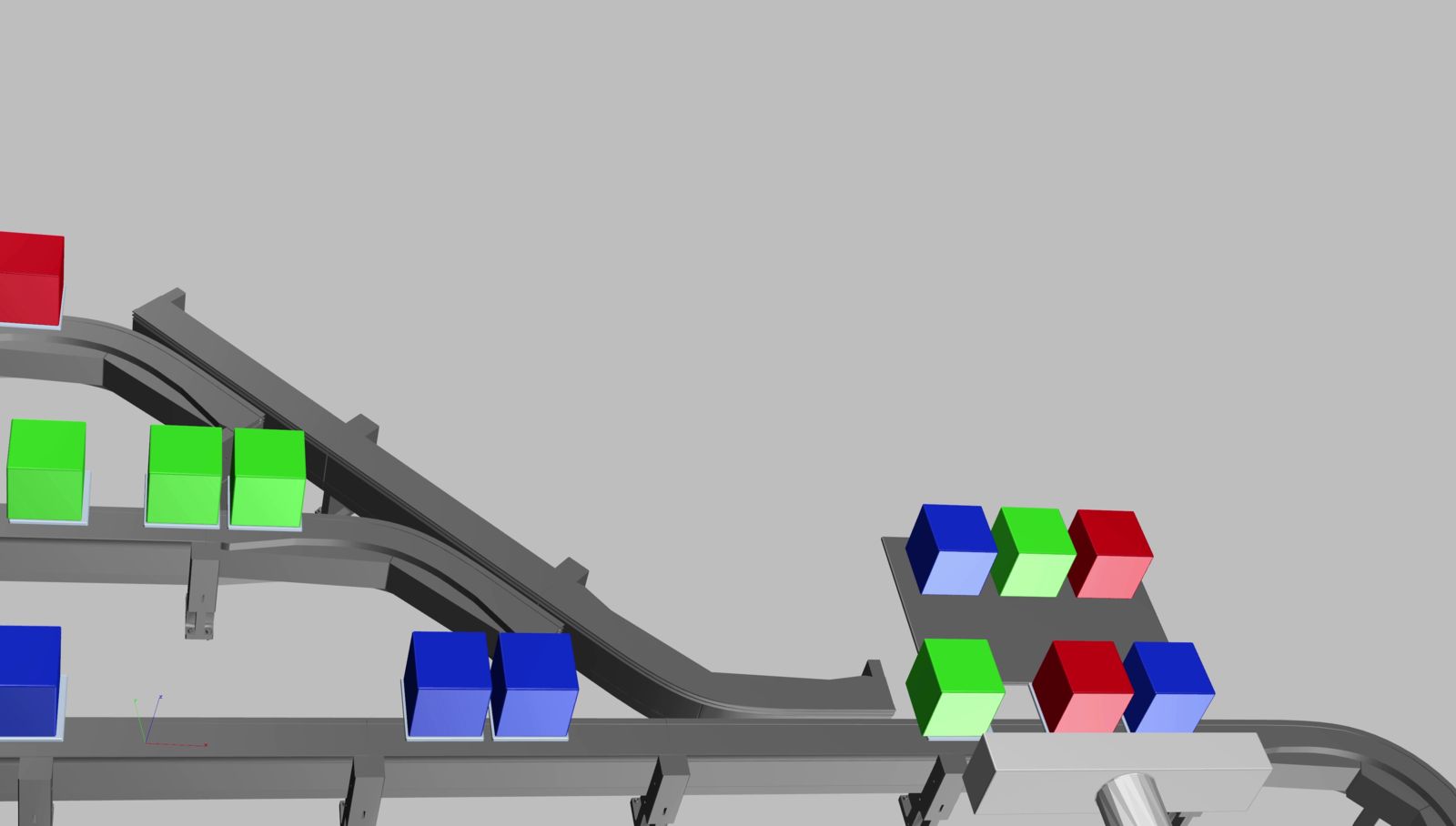

B&R zapewnia szeroki zakres funkcjonalności oprogramowania, co pozwala na wdrożenie ACOPOStrak w bardzo krótkim czasie, przy minimalnym wysiłku. Ten sam kod aplikacji może być przetestowany w symulacji oraz uruchomiony na rzeczywistym sprzęcie, bez żadnych ograniczeń. „Programiści mogą przełączać środowiska symulacyjne i rzeczywiste tak często, jak to konieczne”, wyjaśnia Kickinger. To istotnie skraca czas opracowywania i uruchomienia. „Jest to wyjątkowo korzystne pod kątem wprowadzania wyrobu na rynek”.

Programiści mogą skorzystać z programowania zorientowanego na proces. Po prostu opisują zasady definiujące przepływ wyrobów na torze, zamiast planować ruchy wielu osi i wózków indywidualnie. Pracę programistów dodatkowo upraszczają autonomiczna kontrola przepływu oraz zintegrowany system unikania kolizji.

Standaryzacja masowa

Wprowadzając ACOPOStrak, B&R zyskało rozwiązanie, które pozwala budować elastyczne, modułowe i bardzo opłacalne systemy. „Nasz system pozwala na uzyskanie wysokiej całkowitej efektywności urządzeń, wysokiego zwrotu inwestycji oraz krótkiego czasu wprowadzenia produktu na rynek”, podsumowuje Kickinger. Dzięki temu przemysł szybko dotrze do prawdziwej standaryzacji masowej.

Przygotował: Carmen Klingler-Deiseroth, niezależny dziennikarz

Dochodowa produkcja w partiach jednostkowych

Zapotrzebowanie na spersonalizowane wyroby rośnie, a klienci są gotowi zapłacić za nie wyższe ceny. Dlatego masowa produkcja jednostkowa umożliwi uzyskanie zachęcających zysków. Wdrożenie nowego podejścia w sposób oszczędny pozostaje jednak sporym wyzwaniem dla większości sektorów przemysłu. Dzieje się tak dlatego, że każde zwiększenie elastyczności systemu zwykle niesie ze sobą ograniczenie całkowitej efektywności urządzeń (OEE).

Celem masowej produkcji jednostkowej jest więc utrzymanie trzech czynników OEE (dostępności, wydajności i jakości) na poziomie spójnym z tym, co można osiągnąć w klasycznej produkcji masowej. Dodatkowo producenci dążą do osiągnięcia maksymalnych zwrotów inwestycji (ROI) oraz skrócenia czasu wprowadzania nowych lub ulepszonych wyrobów na rynek (TTM). Z punktu widzenia ekonomii jest to jedyny sposób na umożliwienie wielkoskalowej standaryzacji masowej.