Procesy produkcji przemysłowej stają się coraz bardziej złożone, system sterowania jest zalewany danymi wejściowymi z coraz większą liczbą czujników, a rosnąca liczba serwomechanizmów wymaga wysoce precyzyjnych danych wyjściowych. Podczas gdy tradycyjne rozwiązania oparte na SCADA i sterownikach programowalnych (PLC) mają swoje ograniczenia, potrzebny jest w pełni zintegrowany system służący do sterowania, monitorowania i koordynacji każdego aspektu produkcji.

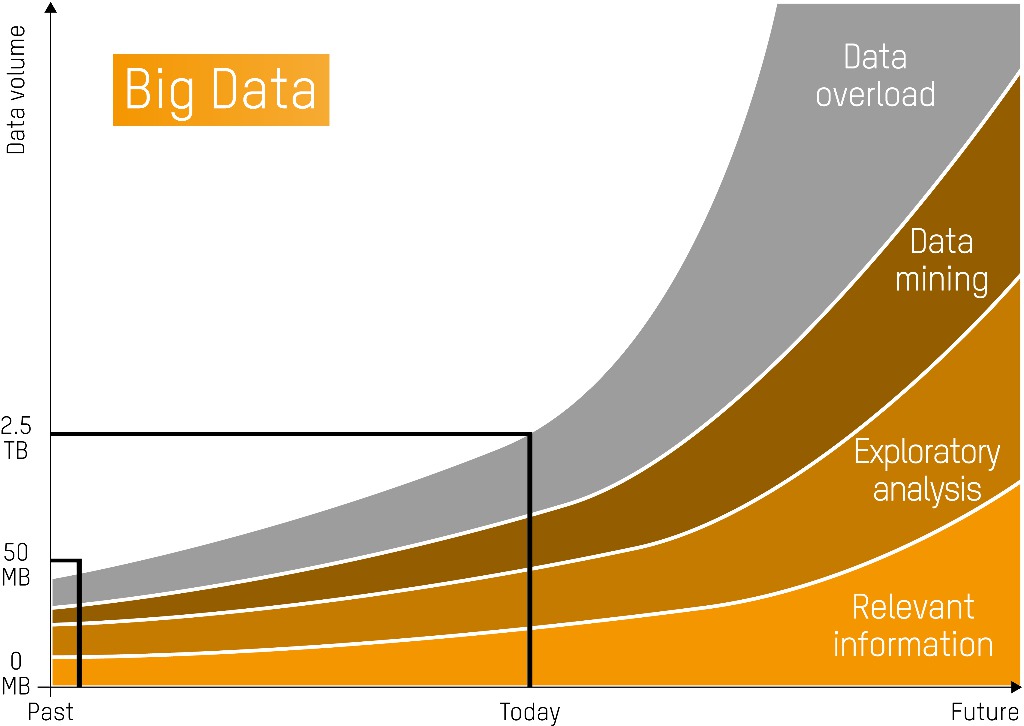

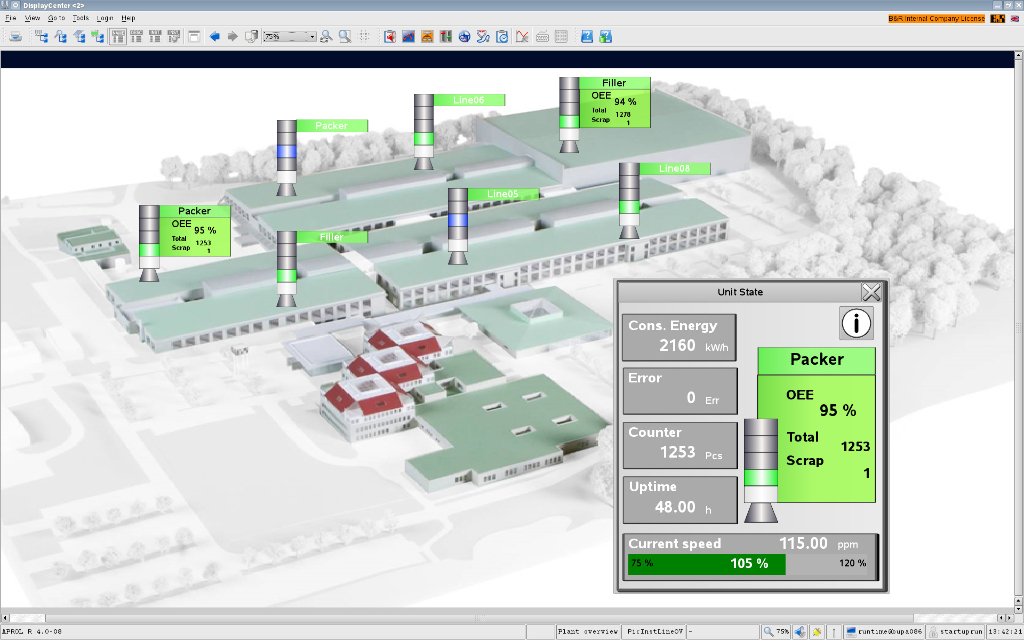

"Skończyły się czasy, w których każdą maszynę i linię w fabryce można było traktować jak samodzielne urządzenie" wyjaśnia Martin Reichinger, kierownik jednostki biznesowej Automatyka Procesów w B&R. "Na przykład: Jeżeli chcemy zagwarantować maksymalną wydajność produkcji i jakość produktów, maszyna pakująca na końcu linii musi być skoordynowana z napełniaczem na jej początku." Procesy produkcyjne stały się tak złożone, że nie opłaca się już ręcznie konfigurować i monitorować najważniejszych parametrów produkcji. Duże ilości danych to poważne wyzwanie. Tworzenie kanałów i filtrowanie zalewającej nas fali danych o urządzeniach, danych o procesach i danych eksploatacyjnych w spójne, przydatne zbiory informacji, znane jako platforma wiedzy o procesach produkcyjnych (Manufacturing Intelligence).

Jedno rozwiązanie dla wszystkich procesów produkcyjnych

Drugą cecha, jakiej wymaga rynek jest elastyczność. "Trzeba być w stanie wprowadzać zmiany produktowe z marszu, przy minimalnej konfiguracji" wyjaśnia Reichinger. "Tylko w ten sposób można utrzymać się na współczesnym rynku." Butelki i opakowania z indywidualnym nadrukiem można obecnie znaleźć w nielicznych kampaniach marketingowych, ale za kilka lat staną się one normą. Nawet właściciele małych i średnich zakładów będą musieli zastanowić się w jaki sposób zaoferują ten poziom elastyczności. Jedyną odpowiedzią jest całkowicie zintegrowane rozwiązanie służące do sterowania, monitorowania i koordynacji wszystkich aspektów produkcji.

"Przez długi czas takie systemy znajdowały się wyłącznie w wielkich zakładach przetwórczych" przypomina Reichinger. To właśnie stąd pochodzi termin system sterowania procesami. Jednak, zasadę leżącą u podstaw systemu sterowania procesami można z łatwością zastosować do dowolnego procesu produkcyjnego lub systemu infrastruktury.

Automatyzacja fabryk, procesów i infrastruktury dzięki APROL

Przejście na rozwiązanie do sterowania procesami jest notorycznie skomplikowane i kosztowne. W związku z tym wielu dostawców systemów sterowania procesami oferuje oddzielne systemy automatyki dla fabryki i dla infrastruktury starając się usunąć początkowe przeszkody. "Takie podejście jest wielce niekorzystne dla operatorów instalacji" wyjaśnia Reichinger. "Otrzymują trzy różne systemy, z których każdy generuje własne koszty szkoleń, części zamiennych i utrzymania." Dlatego B&R obrała inną drogę w przypadku APROL. Na jednej, konsekwentnie prostej w użyciu platformie, APROL unifikuje automatykę procesów, automatykę fabryk i automatykę infrastruktury.

Skalowalna architektura

Architektura systemu APROL jest doskonale skalowalna. Od podstawowej konfiguracji ze sterownikiem i przemysłowym PC do złożonego systemu serwera klienta z setkami sterowników i tuzinami serwerów runtime i stanowisk operatorów – dla każdego zestawu wymagań istnieje idealna architektura APROL. W przypadku zmiany tych wymagań system można rozszerzyć o kolejne moduły w dowolnej chwili i dodać do niego nowe funkcje.

"Załóżmy, że steruje się już zakładem produkcyjnym przy pomocy systemu APROL i gdzieś po drodze stwierdza się, że klimatyzacja jest istotnym czynnikiem dla danego procesu" mówi Reichinger. "Bez żadnego problemu można zintegrować sterowanie tymi urządzeniami i ich monitorowanie z systemem sterowania procesami w celu zapewnienia optymalnego środowiska przez cały czas." Nie trzeba również kupować, instalować i utrzymywać nowego systemu w całości. Niepotrzebne jest nowe oprogramowanie i żadne dodatkowe stacje sterowania.

Systemy z liczbą kanałów I/O od 50 do 200.000

W przypadku systemu APROL bez różnicy jest czy buduje się instalację demonstracyjną do celów szkoleń technicznych z 50 kanałami wejścia i wyjścia (I/O) czy realizuje się projekt na wielką skalę z 200.000 kanałami. Architekturę można rozbudować nawet w trakcie eksploatacji. W przypadku konkretnych zastosowań takich jak monitorowanie poziomu energii, monitorowanie stanu i zaawansowanej kontroli procesów, APROL oferuje nietuzinkowe rozwiązania - już zainstalowane i skonfigurowane i gotowe do użytku. "APROL posiada wszystkie zalety systemu sterowania procesami, a jego obsługa nie wymaga specjalistycznej wiedzy" mówi Reichinger. Rozwiązania te można rozbudować w pełni rozwinięty system sterowania procesami w dowolnej chwili bez konieczności przechodzenia na nowy system.

Redundancja na każdym poziomie

W wielu procesach należy zagwarantować wysoką dostępność w celu uniknięcia kosztownych przestojów. Takie instalacje oparte są na całkowitej redundancji systemu. W przypadku systemu APROL, magistrala polowa, sterownik, szyna procesowa, serwer runtime, szyna operatora i stanowiska obsługowe mogą być wszystkie rozmieszczone redundantnie. W przypadku nieprawidłowego działania czynnego systemu wszystkie jego zadania w trybie pracy awaryjnej sprawnie przejmuje system awaryjny. Zapobiega to występowaniu przestojów w produkcji, poprawia niezawodność procesów i zapewnia konsekwentną jakość wyjściową. Zapobiega również powstawaniu luk w akwizycji danych, co zapewnia kompleksową i sprawną dokumentację całego procesu produkcyjnego. "Ponieważ nie jest wymagany specjalny sprzęt, system, który nie jest systemem redundantnym w każdej chwili może stać się redundantny. W ten sposób każdy z komponentów jest w 100% bezpieczną inwestycją" wyjaśnia Reichinger.

"Platforma automatyki APROL firmy B&R zapewnia jeden prosty w użyciu system łączący automatykę fabryk, automatykę procesów i automatykę infrastruktury." Martin Reichinger, manager biznesowy działu Process Automation w B&R

Otwarte standardy ograniczają ryzyko

Zestawianie maszyn i linii różnych producentów w celu utworzenia prawidłowo funkcjonującej fabryki to zazwyczaj zadanie dla integratora systemów. Wymagane są interfejsy, za pośrednictwem których maszyny mogą komunikować się nie tylko między sobą, ale również z nadrzędnym systemem sterowania takim jak SCADA. "B&R oferuje jednorodne rozwiązanie w tym zakresie" wyjaśnia Reichinger. APROL wspiera wszystkie najczęstsze technologie magistral polowych, umożliwia podłączenie sterowników zewnętrznych i obsługuje otwarte standardy takie jak OPC, OPC UA, PLCopen i PackML. Wyeliminowane zostały wszelkie niedogodności i potencjalne błędy wiążące się z programowaniem dostosowanych do indywidualnych potrzeb interfejsów.

Sprawna akwizycja i dokumentacja danych o procesach

"Coraz więcej firm czuje się zobowiązanych – czy to w świetle przepisów prawa czy umów z kontrahentami – do zapewnienia ścisłej dokumentacji ich procesów produkcyjnych" zauważa Reichinger. Ponieważ te zjawiska tradycyjnie ograniczają się do branży żywności, napojów i branży farmaceutycznej, w dzisiejszych czasach znajdują się również producenci z branży motoryzacyjnej, którzy na przykład żądają przedstawienia przez dostawcę pełnej historii każdego z komponentów. "System sterowania procesami nie tylko rejestruje wszystkie ważne dane o produkcji, ale również prowadzi dziennik wszystkich czynności operatora oraz wszystkich ostrzeżeń lub alarmów. To doskonałe narzędzie do tej pracy" mówi Reichinger. Opracowane przez B&R rozwiązanie do akwizycji danych procesów APROL PDA jest dostępne jako wbudowana funkcja systemu sterowania procesami APROL lub jako wcześniej skonfigurowany samodzielny pakiet.

Kreatywna eksploracja danych

Tradycyjne metody analizy oparte na sztywno zdefiniowanych raportach stopniowo ustępują miejsca bardziej kreatywnej eksploracji. W przypadku dużych zbiorów danych, których korelacje nie są w pełni zrozumiałe, eksploracyjna analiza danych jest podejściem wykorzystującym wizualizacje graficzne w celu uzyskania wglądu i pomocy w sformułowaniu hipotez. Mając dostęp do danych z wszystkich źródeł taka analiza może odsłonić ważne związki przyczynowo-skutkowe. APROL posiada kompleksowy zestaw narzędzi do raportowania i narzędzi analitycznych, dzięki którym możliwe jest tworzenie indywidualnych raportów jednym naciśnięciem przycisku. Tworzenie indywidualnych raportów jest tak proste, jak korzystanie z funkcji 'przeciągnij i upuść'. Raporty ad-hoc, pulpity i dostęp mobilny z uwierzytelnianiem po stronie serwera zapewniają dostępność potrzebnych informacji w odpowiednim czasie i miejscu. Aby to zrozumieć nie trzeba być specjalistą od IT. "Funkcje analityczne i raportowanie stanowią prawdziwe uzupełnienie platformy automatyki APROL. Stanowią one ważną część idealnego narzędzia do rozwiązywania problemów czekających nas w przyszłości" mówi Reichinger.