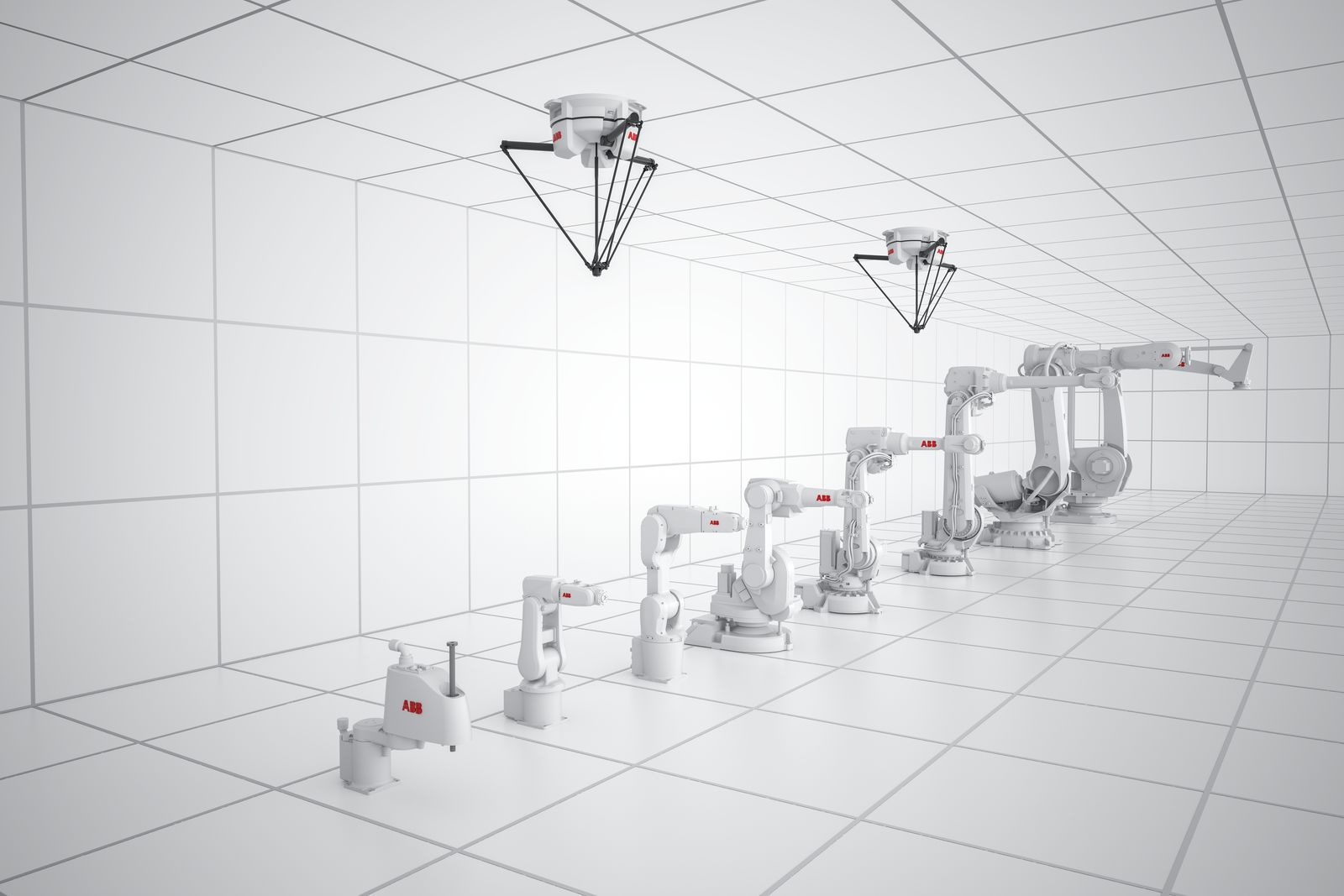

Chez de nombreux fabricants de machines, l'intégration robotique est jugée complexe et suscite des réticences. Ces hésitations n'ont plus lieu d'être : B&R et ABB ont en effet développé une solution où les robots ABB font partie intégrante du système d'automatisation de B&R.

Les fabricants de machines sont soumis à une pression de plus en plus forte. Pour maintenir leur position sur le marché, ils doivent réaliser des machines plus flexibles, plus productives et moins coûteuses. L'utilisation de robots permet de concilier ces objectifs contradictoires. Mais il y a un hic : les robots nécessitent habituellement un gros effort de programmation et ne s'intègrent pas facilement dans le système d'automatisation d'une machine.

"La robotique est un domaine très avancé," explique Sebastian Brandstetter, chef de produits Integrated Robotics chez B&R. "Néanmoins, jusqu'à présent, le robot et la machine ont toujours été indépendants l'un de l'autre." Les robots font partie des équipements standard des lignes de production automobile depuis des décennies, mais ils font rarement partie intégrante d'une machine.

Deux systèmes indépendants...

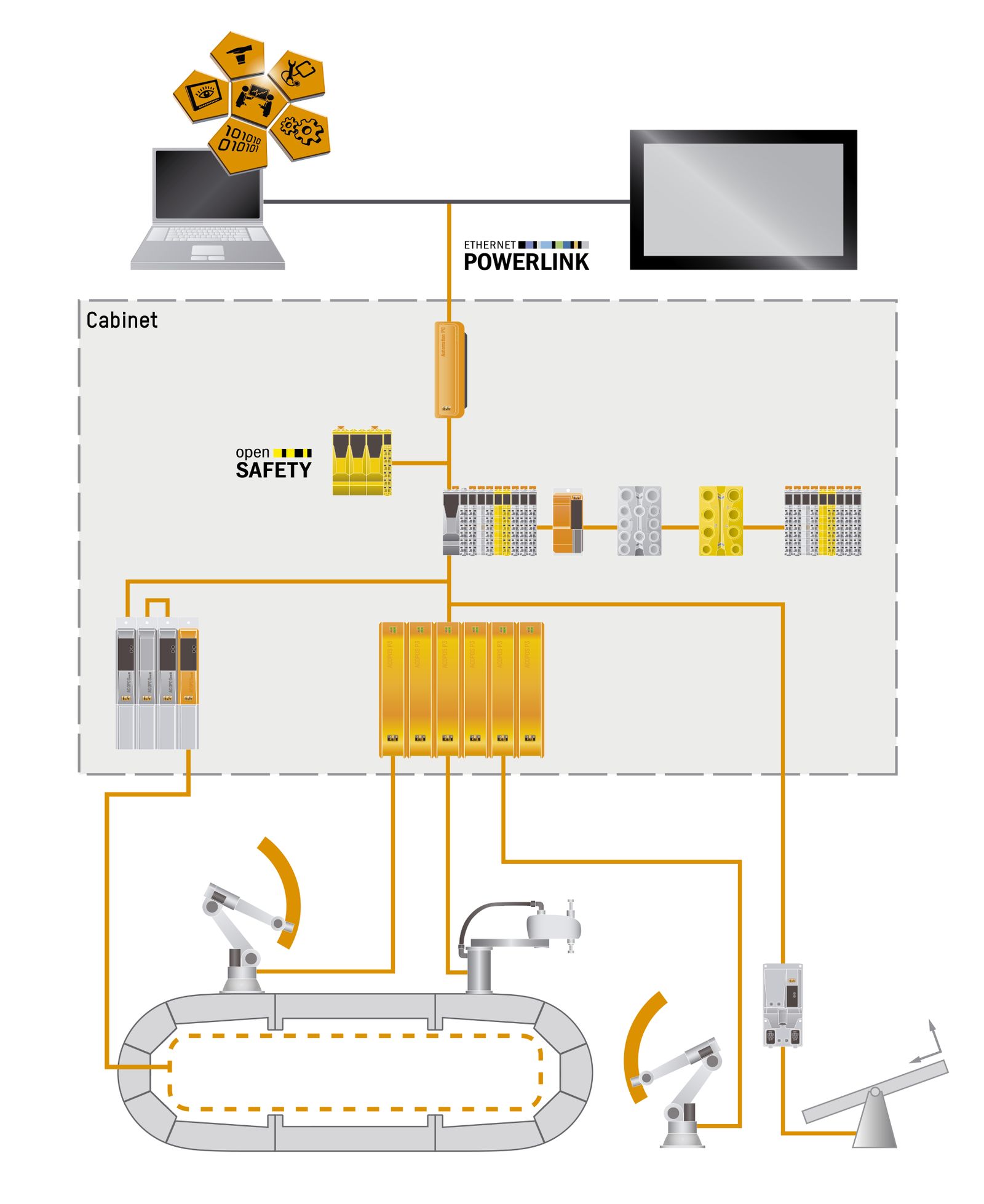

Il y a quelques années, les fabricants de machines ont commencé à intégrer des robots dans leurs machines pour rendre ces dernières plus flexibles. Néanmoins, cette intégration s'est révélée coûteuse et peu satisfaisante en terme de synchronisation. "Un robot est un système auto-suffisant," explique S. Brandstetter. Il a son propre contrôleur et sa propre armoire de commande. L'ingénierie, le diagnostic et la maintenance nécessitent un système dédié. La communication avec le contrôleur de machine passe par une interface, voire des liaisons filaires.

Conclusion : l'intégration robotique n'est réelle et efficace que si les deux systèmes fusionnent pour ne faire qu'un. "Il faut une architecture unifiée," résume S. Brandstetter.

Sebastian Brandstetter, chef de produits Integrated Robotics, B&R

... ne font plus qu'un

"Nous proposons des robots ABB qui font partie intégrante de notre système d'automatisation," explique S. Brandstetter. Tant en phase d'ingénierie que d'exploitation, ces robots se comportent de la même manière que n'importe quel autre composant d'automatisation de B&R. "Pour les développeurs de machines, intégrer un axe seul ou un robot dans une machine revient au même. Les outils, l'environnement d'ingénierie et le contact B&R sont identiques."

Un environnement familier

L'intégration robotique proposée permet de faire l'économie d'un contrôleur robotique dédié, d'une armoire de commande séparée, et d'un spécialiste des langages robotiques. De plus, elle permet de programmer les robots avec les langages habituellement utilisés pour la programmation des machines comme, par exemple, les langages LD (Ladder Diagram), ST (Structured Text) et C/C++.

Pour rendre l'intégration des robots ABB encore plus simple, B&R fournit également des modules logiciels préconfigurés simplifiant la programmation robotique. Le module mapp Robotics de B&R comporte des fonctions standard pour le contrôle et la mise en service du robot ainsi que des fonctions avancées (contrôle prédictif et surveillance de zone, par exemple). L'utilisateur peut ainsi mettre en œuvre des applications complexes et hautement dynamiques sans écrire d'innombrables lignes de code. Le temps de développement est ainsi nettement réduit.

Synchronisation exacte

"La fusion entre machine et robot simplifie la programmation des robots," souligne S. Brandstetter. "De plus, grâce à cette intégration, la synchronisation entre le robot et le reste de la machine atteint une précision sans équivalent." Ceci tient à l'absence de matériel séparé, de réseau de communication séparé, et d'applications séparées. Les axes, axes robotiques inclus, et les capteurs communiquent sur un réseau commun. La précision s'accroît ainsi dans des proportions inimaginables pour atteindre des valeurs de l'ordre de quelques microsecondes. "Ceci ouvre des possibilités totalement nouvelles," annonce S. Brandstetter.

Traitements en parallèle

Jusqu'à présent, avant qu'un robot puisse usiner une pièce sur une table de travail, il fallait attendre que la pièce soit mise en position sur la table puis mise à l'arrêt. Désormais, l'usinage peut être effectué alors que le robot et la table sont en mouvement. L'application machine peut calculer automatiquement des profils de mouvement optimisés. Ainsi, le temps d'usinage diminue, et la productivité augmente.

"Bien sûr, le même principe s'applique également lorsqu'un robot ABB est combiné avec un système "track" à moteurs linéaires comme l'ACOPOStrak," ajoute S. Brandstetter. Le robot peut usiner une pièce alors que celle-ci est en mouvement rapide sur la piste. La piste est alors un axe additionnel qui s'ajoute à ceux pris en compte dans le calcul du profil de mouvement.

Synchronisation avec les capteurs

Synchroniser des capteurs avec les mouvements d'un robot devient également plus simple. Le résultat d'une inspection qualité avec une caméra B&R peut être converti en une commande de contrôle pour un robot ABB en moins d'une milliseconde. Les pièces présentant un défaut au cours de leur fabrication peuvent être ainsi mises de côté sans aucune intervention manuelle et sans ralentir la production. "Ce procédé accroît considérablement la productivité des machines," souligne S. Brandstetter.

Bien sûr, toutes les possibilités de simulation qu'offrent les systèmes B&R sont disponibles aussi pour les robots. L'utilisateur peut ainsi simuler et optimiser avec un jumeau numérique les séquences de mouvements d'une machine, robotique incluse, avant même que la machine soit fabriquée. Au final, le développement est plus rapide et moins coûteux.