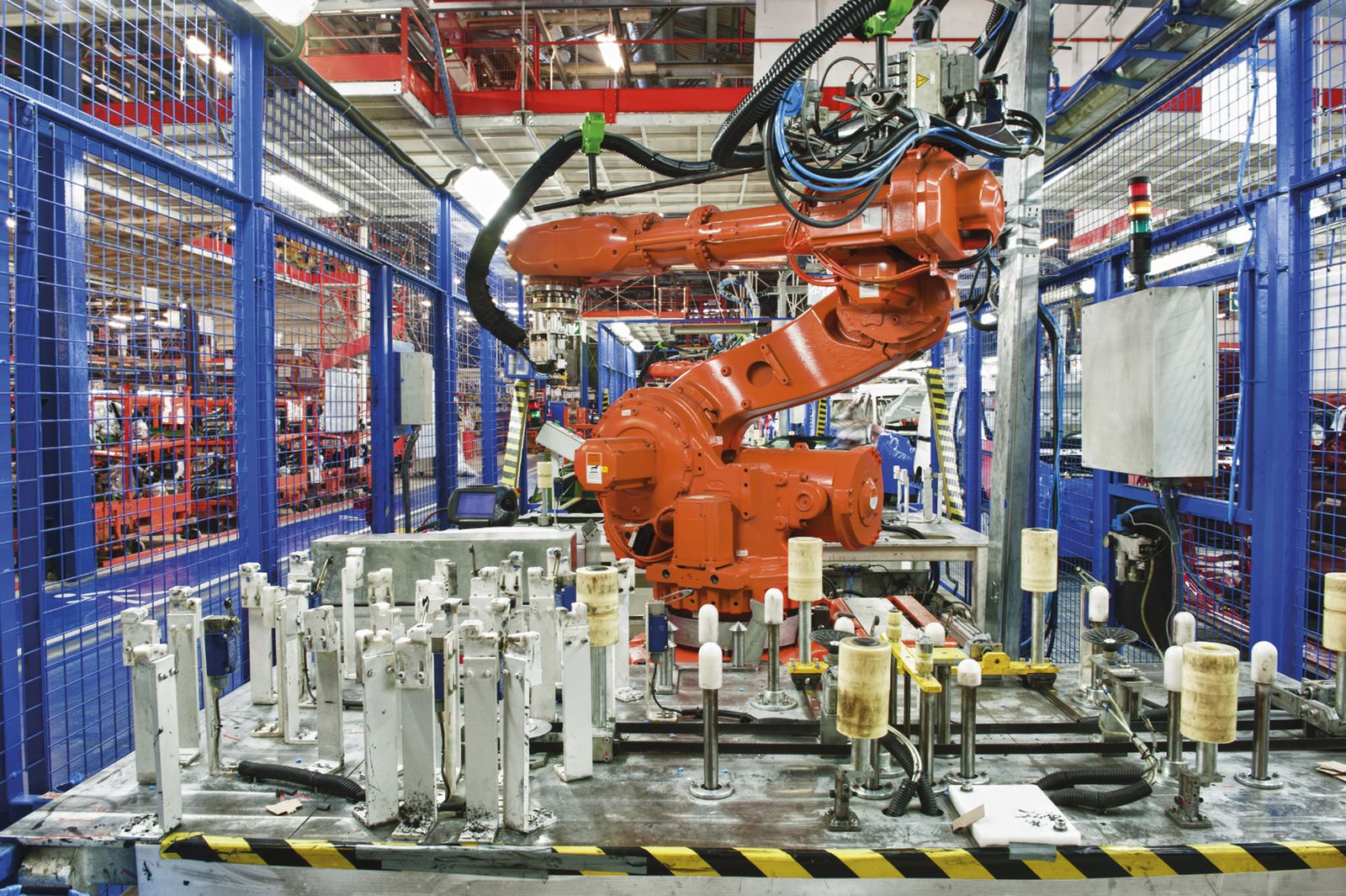

Les robots industriels sont de plus en plus utilisés dans les lignes de production automatisées. Néanmoins, jusqu'à présent, ils devaient rester isolés dans des cellules pour assurer la sécurité du personnel travaillant dans leur périmètre. En utilisant des blocs de fonction certifiés TÜV, B&R élève la sécurité robotique à un niveau permettant aux humains et aux robots de travailler main dans la main.

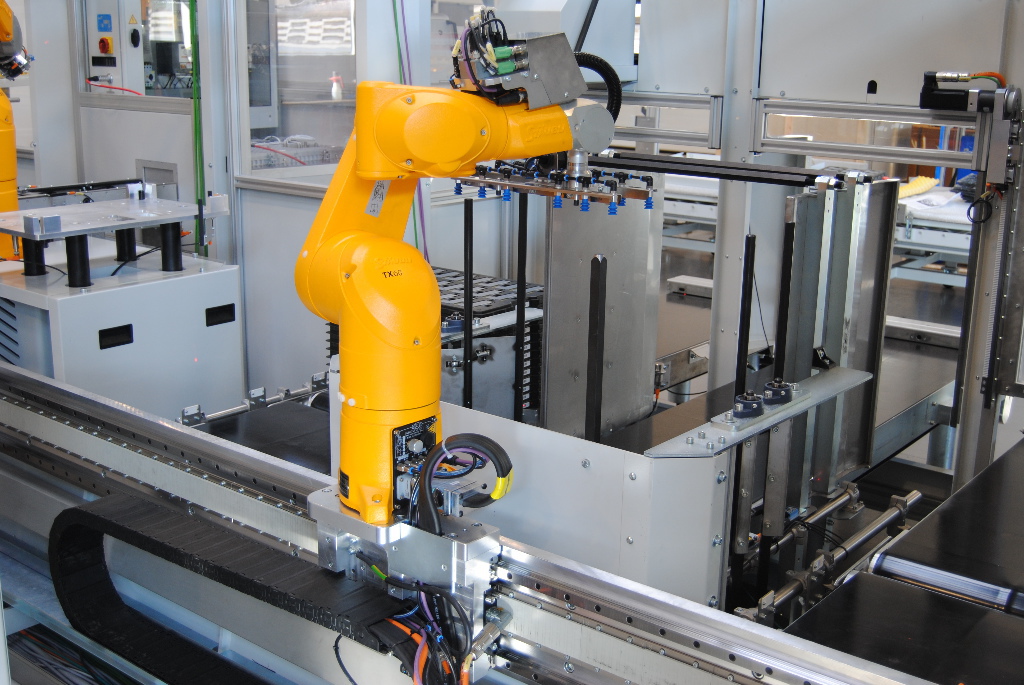

A l'instar des machines, les robots industriels ont un champ d'action de plus en plus étendu dans les lignes de production. Les plus répandus sont les bras articulés avec six axes de mouvement électromécaniques. B&R rend les robots industriels tellement sûrs qu'ils peuvent travailler main dans la main avec les humains, sans aucune barrière de protection.

Les exigences de sécurité s'appliquant aux robots industriels et systèmes robotiques évoluant dans des espaces de travail avec présence humaine sont définies dans les normes ISO 10218, Parties 1 et 2. Ces normes spécifient notamment la contrainte maximale à laquelle peut être soumis le corps humain. Les limites supérieures ainsi définies assurent que les humains travaillant à proximité des robots ne sont pas exposés à un danger sérieux. En règle générale, on considère que les collisions sont sans conséquences si la force et la vitesse sont limitées de manière sûre jusqu'à 150 N et 250 mm/s, et s'il existe une possibilité d'arrêt automatique.

Sécurité certifiée TÜV au point central de l'outil

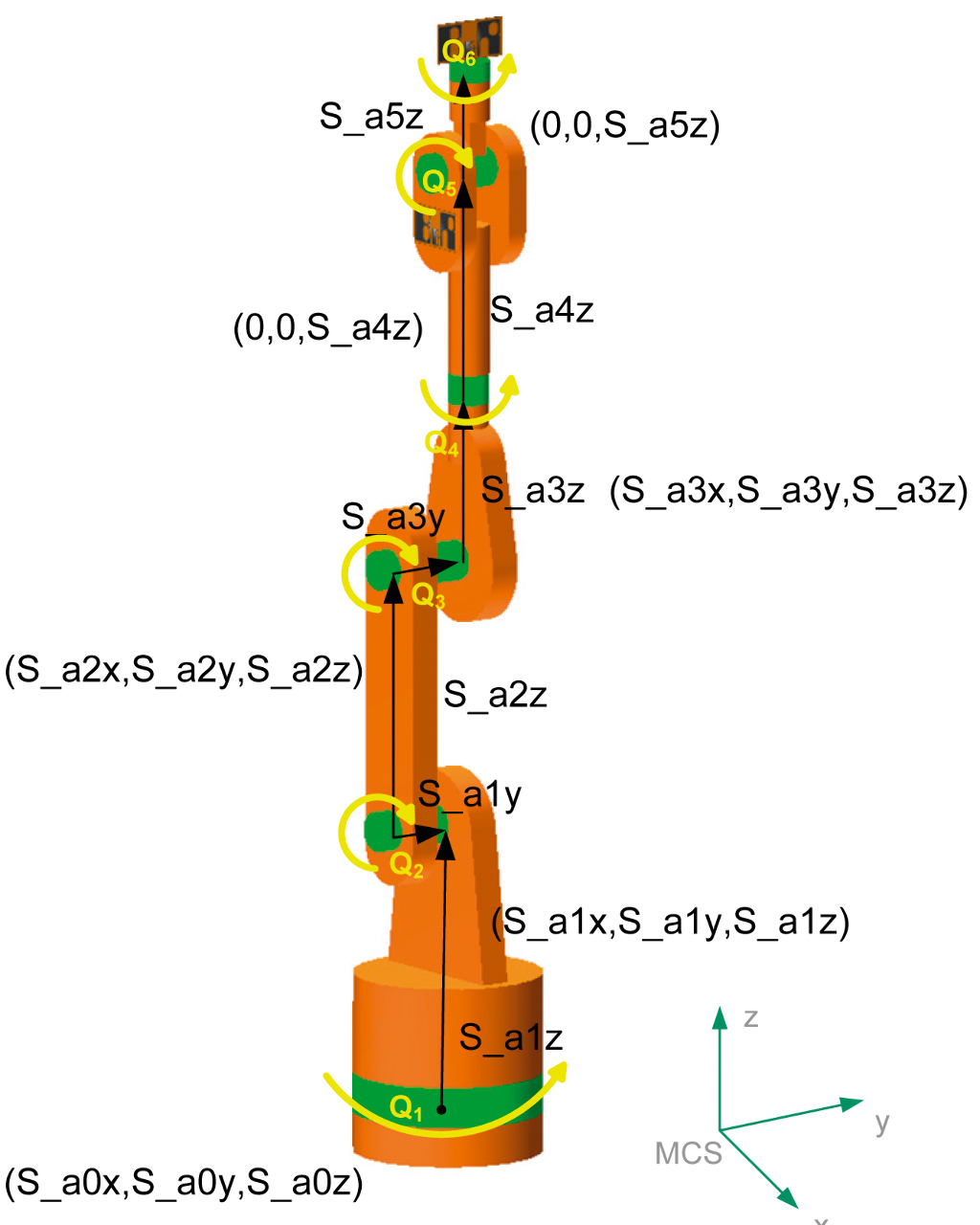

Les trajectoires suivies par les outils ou préhenseurs des robots industriels résultent de la combinaison complexe des mouvements d'axes au niveau des articulations. Il est important que la surveillance sûre de vitesse ne s'applique pas seulement à chacun des axes, mais aussi au robot dans son ensemble, et donc aussi au point central de l'outil.

En 2011, B&R avait déjà posé la première pierre de ce qui constitue une sécurité robotique étendue en créant la fonction "SLS at TCP" (Safely Limited Speed at the Tool Center Point). Cette librairie SafeROBOTICS contient des blocs de fonction et paramètres certifiés TÜV pour une utilisation dans l'environnement de programmation sûr SafeDESIGNER.

Les programmes de l'automate de sécurité SafeLOGIC sont développés avec ces blocs de fonction. Ils lisent l'état, la position et la vitesse des différents axes, appliquent à ces données des transformations pour déterminer la vitesse réelle du point central de l'outil, et comparent cette vitesse aux valeurs sûres spécifiées.

SafeMC – Safe Motion Control

La lecture des données sûres et l'exécution des fonctions de sécurité s'opèrent directement dans les servovariateurs permettant le contrôle sûr des mouvements (SafeMC). Les données sont transmises de manière sûre via le protocole de transmission indépendant du bus de terrain et orienté sécurité openSAFETY.

La fonctionnalité SafeMC fait partie intégrante des servovariateurs ACOPOSmulti de B&R. Typiquement, ces variateurs présentent un temps de détection d'erreur et de réponse de 7 ms, soit environ un dixième du temps réalisable avec des circuits de sécurité à base de relais. Les distances d'arrêt sont ainsi réduites d'un facteur 100.

L'efficacité de la solution développée par B&R

Dans la première version de la solution SafeROBOTICS, le module logiciel de surveillance utilisait un bloc de fonction librement configurable mais décrivant directement une cinématique donnée. L'application de sécurité devait alors être recertifiée séparément pour chaque nouveau type de robot.

Pour épargner à ses clients ces efforts et ces dépenses supplémentaires, B&R a développé une solution bien plus efficace consistant à utiliser un jeu de paramètres homogènes pour la modélisation cinématique. L'avantage de cette méthode est clair : ces blocs de paramètres sont applicables à n'importe quelle cinématique imaginable jusqu'à onze axes rotoïdes et prismatiques, quelles que soient les valeurs spécifiées.

Plus de liberté, plus de confort

Le fait que l'application de sécurité n'a besoin d'être certifiée qu'une seule fois n'est qu'un des avantages de la solution B&R. Les paramètres de transformation permettent également de modéliser des configurations mixtes, avec un robot monté sur un axe linéaire ou une table tournante.

Les paramètres permettent également de gérer des structures aves des axes multiples couplés entre eux mécaniquement (une rotation de l'axe 4 change l'orientation de l'axe 5, par exemple).

La libraire SafeROBOTICS offre aussi un nouveau bloc de fonction pour gérer des degrés de liberté supplémentaires dans des systèmes complexes. Ce bloc de fonction vérifie la plausibilité des paramètres stockés. Tout ceci simplifie fait de "SLS at TCP" un bloc de fonction simple à utiliser, notamment lorsque les utilisateurs recourent aux jeux de paramètres préinstallés fournis par les fabricants de robots pour les robots standard.

Support optimal pour les utilisateurs

L'utilisateur choisit librement le type de contrôle qu'il souhaite pour sa chaîne cinématique. Il peut utiliser le contrôleur de robot fourni par le fabricant, ou bien intégrer la chaîne cinématique à un système d'automatisation global. Ceci est rendu possible grâce au protocole de sécurité ouvert et multi-bus openSAFETY. La seule condition à remplir est de disposer de données de position sûres et de variateurs capables de traiter des réactions de sécurité. Les composants d'entraînement tels que l'ACOPOSmulti avec SafeMC sont les mieux adaptés à ce type de tâches en raison de leur fonctions de sécurité intégrée et de leurs capacités de réaction.

Les utilisateurs de SafeROBOTICS n'ont pas besoin de savoir comment les trajectoires et vitesses de déplacement sont calculées. Tout ceci est géré par des fonctions de transformation intégrées. Avec ce support optimal, ils peuvent se concentrer sur leur cœur de métier. Depuis l'invention du robot articulé six-axes électromécanique il y a plus de 40 ans, il n'a jamais été aussi simple de permettre une coopération sûre entre les hommes et les machines.

Les utilisateurs de SafeROBOTICS n'ont pas besoin de savoir comment les trajectoires et vitesses de déplacement sont calculées. Tout ceci est géré par des fonctions de transformation intégrées. Avec ce support optimal, ils peuvent se concentrer sur leur cœur de métier."

Dr. Gernot Bachler, Motion Research & Development at B&R

L'utilisateur choisit librement le type de contrôle qu'il souhaite pour sa chaîne cinématique. Il peut utiliser le contrôleur de robot fourni par le fabricant, ou bien intégrer la chaîne cinématique à un système d'automatisation global. Ceci est rendu possible grâce au protocole de sécurité ouvert et multi-bus openSAFETY.