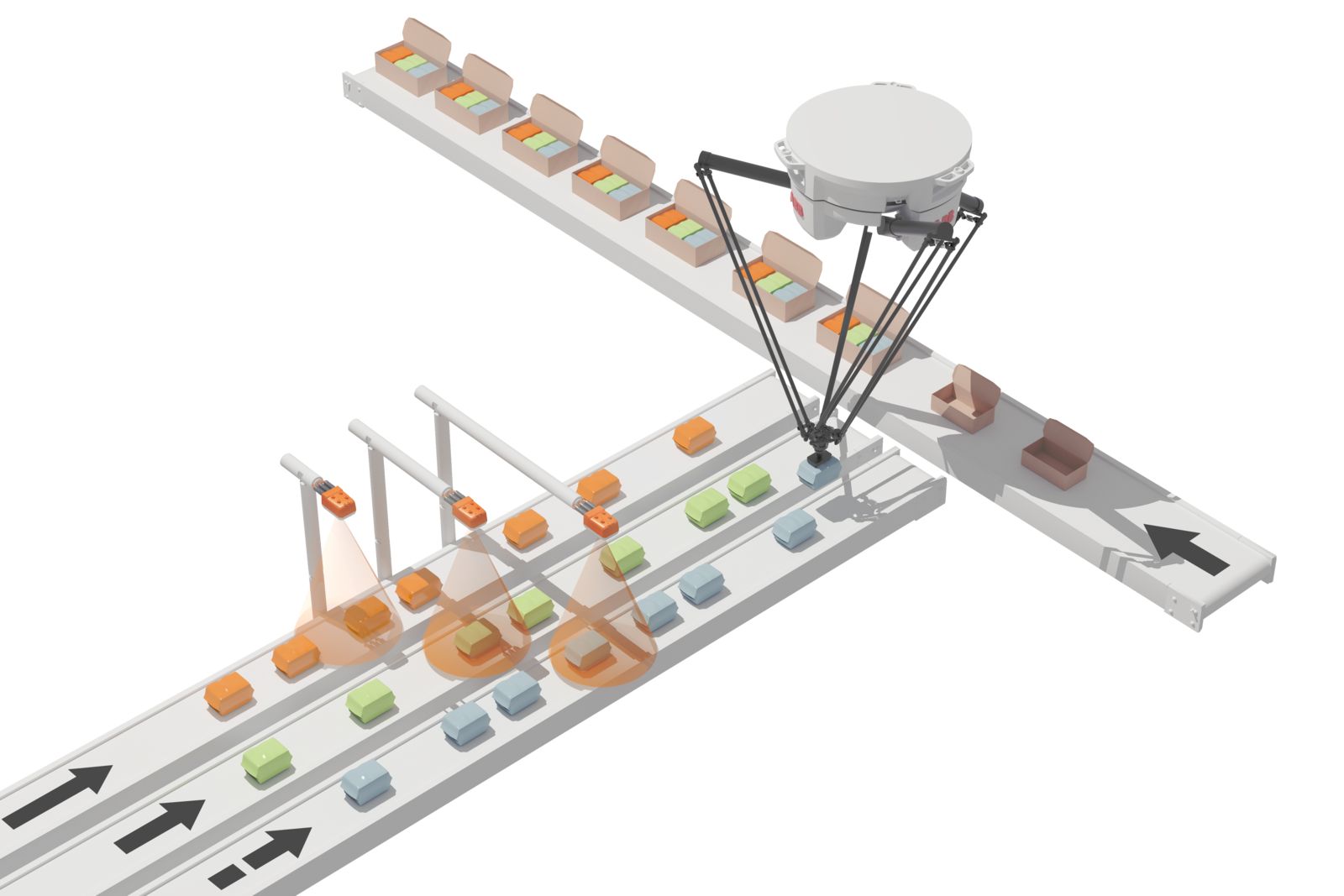

Les systèmes pick-and-place de grande précision rendent les lignes de production plus productives et plus sûres. Néanmoins, les robots pick-and-place sont des unités séparées des machines, ce qui a pour effet de limiter la productivité des lignes de production. B&R change la donne en intégrant le contrôle robotique dans ses systèmes d'automatisation et en introduisant une nouvelle solution logicielle.

"Les applications pick-and-place présentent un énorme avantage," explique Sebastian Brandstetter, chef de produits robotique intégrée chez B&R. "Les robots exécutent les mêmes mouvements 24h/24 avec une précision constante." Pour l'utilisateur de la machine, cela signifie

- Plus d'efficacité

- Moins de rebuts

- Moins de fatigue

Moins d'erreurs

Nombre de systèmes pick-and-place classiques sont déjà automatisés," note S. Brandstetter. Pourtant, il subsiste encore beaucoup de postes de travail manuel pour, par exemple, la mise en carton de différents produits ou la mise à l'écart d'articles présentant un défaut. Cette situation présente deux inconvénients majeurs. D'une part, de moins en moins de gens sont prêts à faire ce travail. D'autre part, au bout d'un certain temps, la monotonie de cette activité finit par entraîner des erreurs. Les solutions pick-and-place avec des robots sont donc parfaitement adaptées pour ce genre d'utilisation.

"Néanmoins," ajoute S. Brandstetter, "implémenter un système pick-and-place est une tâche complexe." Il ne suffit pas de programmer la cinématique des robots. Il faut aussi prendre en compte d'autres aspects importants pour l'application comme

- le mouvement de chaque robot

- la coordination entre robots et convoyeurs

- la coordination avec un système de vision

- le déroulement du process lui-même

Un défi logistique

"Réaliser un process pick-and-place revient en fait à résoudre un problème logistique," explique S. Brandstetter. Il s'agit de transporter des objets le plus efficacement possible d'un point A à un point B. Cette tâche paraît simple à première vue, mais elle repose sur des calculs complexes impliquant une programmation dédiée. Ceci est un frein, notamment pour les fabricants de machines de petite ou moyenne taille qui n'ont pas leur propre département software.

"C'est pourquoi nous avons ajouté un nouveau composant à notre boîte à outils logiciels mapp," ajoute S. Brandstetter. Ainsi, pour réaliser une application, il suffit de décrire le process souhaité, ce qui peut être aussi simple que cela : "Prends tous les produits orange et pose-les dans le premier carton." Le composant intelligent mapp s'occupe du reste.

Modules logiciels intelligents

"Pour rendre cela possible, nous avons programmé de nombreux modules logiciels. Ces derniers se connectent automatiquement les uns aux autres pour aboutir au résultat souhaité." L'interface qui les relie, appelée mapp Link, permet aussi de les connecter aux autres composants mapp utilisés dans l'application comme, par exemple, mapp Vision pour le traitement d'images, mapp Robotics pour le contrôle du robot, ou mapp Axis pour le contrôle mono-axe.

"Le grand avantage de la solution mapp est que tous ses composants communiquent automatiquement les uns avec les autres," explique S. Brandstetter. L'utilisateur ne doit plus écrire une seule ligne de code pour réaliser ces communications. Il se libère ainsi du temps pour se concentrer sur sa tâche principale, en l'occurrence l'optimisation du process.

Dans l'exemple des produits orange cité plus haut, les différentes étapes du fonctionnement de mapp Pick&Place seraient les suivantes :

- Une caméra détecte un produit orange

- La position de ce produit est envoyée au robot en temps réel via mapp Link

- mapp Robotics calcule la trajectoire optimale

- Le robot saisit le produit et le dépose dans le carton

Configurer au lieu de programmer

Configurer au lieu de programmer : "ce principe s'applique également à des applications bien plus complexes," affirme S. Brandstetter. Le carton peut être en mouvement sur le convoyeur, ou les produits peuvent être placés dans un carton selon une disposition spécifique. "Même dans ces cas-là, c'est le même principe qui s'applique : le créateur de l'application doit juste configurer les fonctions qu'il souhaite, aucune programmation n'est nécessaire."

mapp Pick&Place se coordonne également avec les systèmes Trak intelligents comme ACOPOStrak. De plus, le nombre de robots utilisés dans l'application n'est pas limité. Pour le tri haute cadence, il est souvent nécessaire de disposer de plusieurs robots alignés pour maximiser la productivité. Outre les robots delta, les bras articulés et les robots SCARA peuvent être également utilisés.

C'est l'utilisateur qui choisit

"Il existe différentes stratégies pour réaliser des applications pick-and-place," explique S. Brandstetter. "Et nous les avons aussi intégrées dans mapp Pick&Place." L'utilisateur a le choix entre différentes options :

- First in, first out (FIFO)

- Priorisation de certaines tâches ou de certains produits

- Saisie la plus rapide possible du produit

- Profils de mouvement économisant l'énergie

- Profils de mouvement préservant la mécanique

Le process peut être ainsi optimisé pour n'importe quelle situation imaginable. En simplifiant l'implémentation des systèmes robotiques et pick-and-place, mapp Pick&Place réduit le risque d'investissement lié à l'acquisition et à l'intégration de robots dans des process machine. De plus, la synchronisation ultra-précise entre les robots et les autres composants de la machine génère également des gains de productivité significatifs.

B&R est le seul fabricant d'automatismes au monde qui fournit à la fois des robots et des systèmes d'automatisation de machine. Les robots de la maison mère ABB sont entièrement intégrés aux systèmes d'automatisation de B&R. Les clients peuvent ainsi synchroniser la robotique et le contrôle de machine avec une précision inégalée. Un seul contrôleur et un seul système d'ingénierie suffisent pour le développement, le diagnostic et la maintenance.

Auteur : Stefan Hensel, Corporate Communications Editor, B&R