Production simple et rapide avec ACOPOStrak

Le logiciel système mapp Track simplifie le développement d'applications pour le système ACOPOStrak et réduit ainsi le délai de commercialisation des nouveaux produits. Il assure que les navettes n'entrent pas en collision, ne franchissent pas des barrières virtuelles, ou ne dépassent pas des limites (configurables) de vitesse.

Augmentez votre productivité

Économisez du temps et des ressources

mapp Trak facilite la prise en main des systèmes de transport intelligents. Ce composant logiciel système vous aide à commercialiser des produits plus rapidement et à accroître votre retour sur investissement.

Programmer une application CNC n'a jamais été aussi simple

Avec mapp Trak, l'application contrôlant le système de transport est réalisée en utilisant la programmation orientée processus. Le développeur de l'application établit simplement des régles décrivant comment les navettes doivent se comporter sur la piste.

Tirez profit de la puissance de la simulation

Grâce à la simulation intégrée à mapp Trak, le développeur de l'application a la possibilité, par exemple, d'effectuer des tests pour déterminer avec quel nombre de navettes et avec quelle vitesse de navette la productivité est maximale.

Mettez en œuvre un suivi des produits selon la réglementation de la FDA

Le logiciel associe les données des produits à leurs navettes respectives : tout le processus de fabrication peut être ainsi suivi à la trace.

mapp Trak Licensing

Fast track to a fast Trak

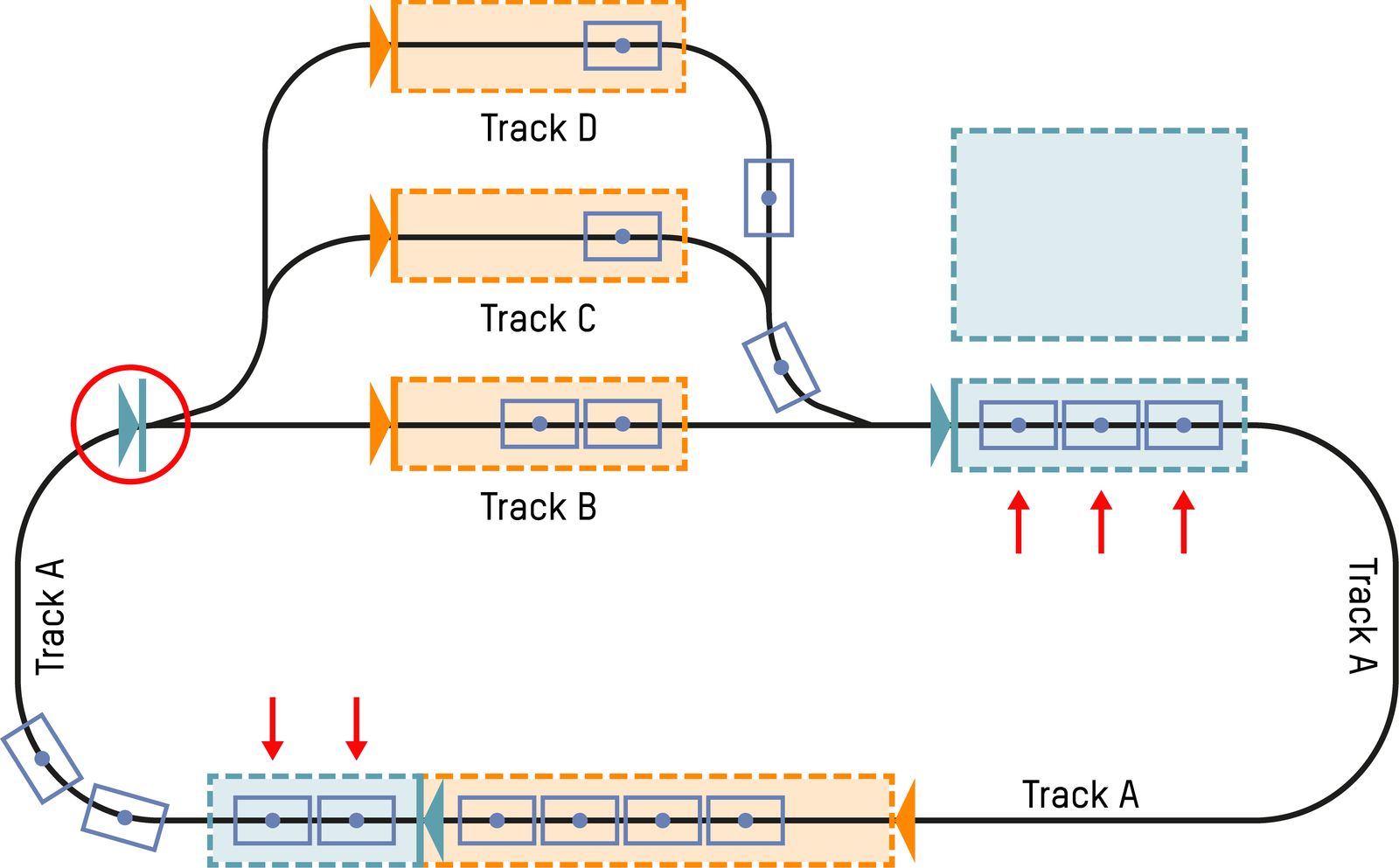

L'architecture du système permet de réaliser des circuits longs de plus de 100 m et parcourus par des centaines de navettes. mapp Track permet une prise en main facile de vos systèmes track, même les plus complexes.

Collision impossible

Ce composant système fournit des fonctionnalités prêtes à l'emploi dont, notamment, l'évitement de collisions, la séparation et la fusion de flux de produits à pleine vitesse, ou encore le calcul de trajectoires optimales. Libérés de ces tâches, les développeurs d'applications gagnent un temps précieux. Même avec des produits de taille et de poids différents, aucune collision ne peut se produire. La taille du produit peut être configurée manuellement ou mesurée avec des capteurs. mapp Trak adapte ensuite le contrôle des navettes pour éviter toute collision.

Programmation orientée processus

Un autre facteur contribue à la simplification de l'ingénierie : la programmation orientée processus. Avec mapp Trak, l'utilisateur décrit des règles dictant la manière dont les navettes doivent se comporter sur la piste. Ces règles deviennent actives quand les navettes franchissent des points de déclenchement virtuels sur la piste. Cette méthodologie simple basée sur des machines d'états permet de mettre en œuvre des séquences de mouvements efficacement. Avec le système ACOPOStrak, il n'est plus nécessaire de programmer des axes et des profils de mouvements pour chaque navette individuellement. Le retrait ou l'ajout de navettes s'effectuent sans nécessiter le moindre changement dans le programme applicatif.

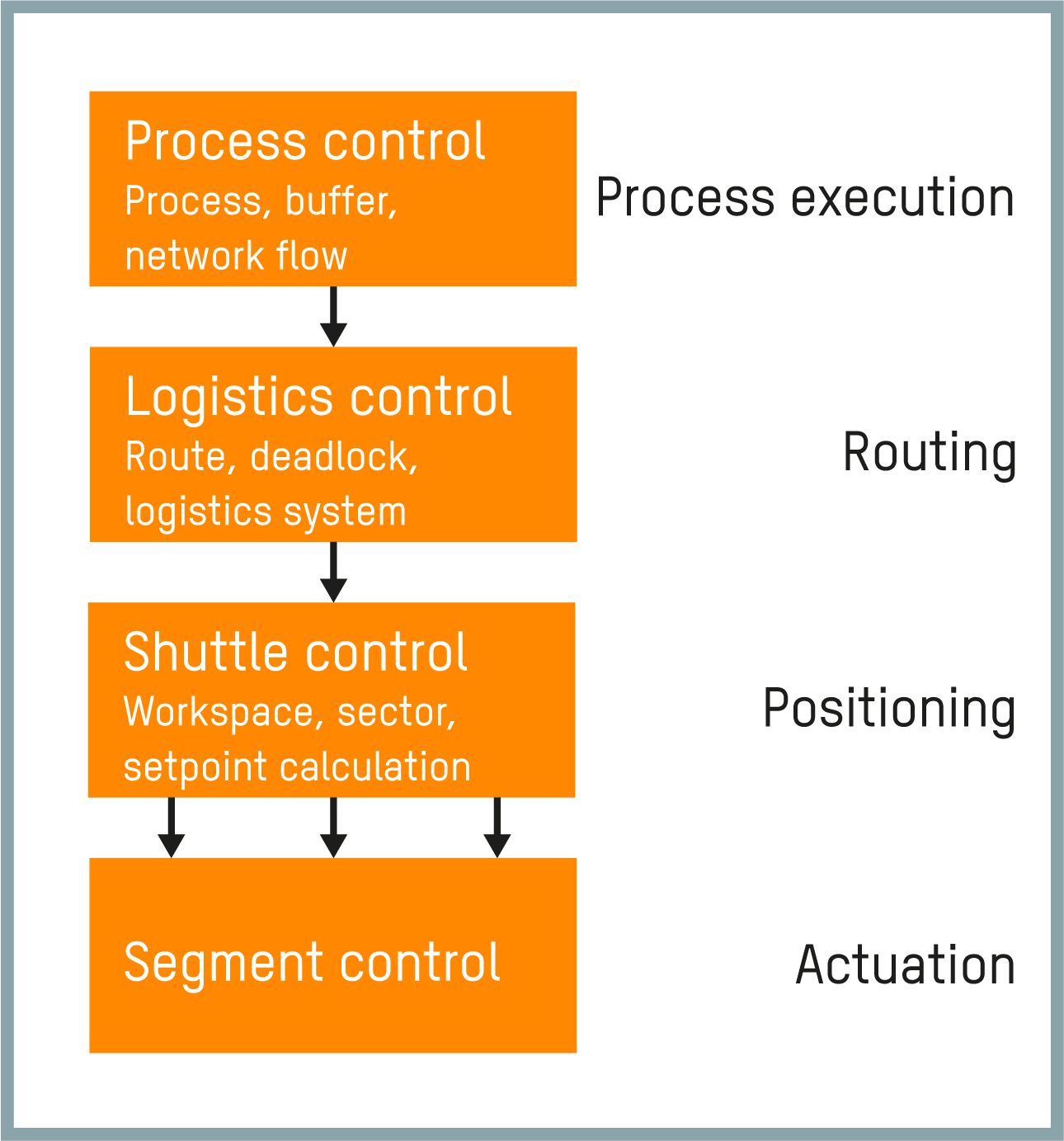

L'architecture de mapp Trak

L'architecture logicielle de mapp Trak se divise en quatre niveaux principaux. Le niveau le plus bas appelé Segment Control contrôle le mouvement des navettes sur les segments.

Le niveau immédiatement supérieur appelé Shuttle Control est celui où sont calculées les consignes de position pour les navettes. Si l'ingénieur d'application souhaite coupler des navettes en utilisant par exemple des blocs de fonction PLCopen, c'est également à ce niveau que cela est réalisé. Le niveau Shuttle Control gère également les ajouts et les retraits de navettes sur la piste, par exemple lorsque l'ACOPOStrak est utilisé en combinaison avec des convoyeurs classiques, ou lorsque des navettes sont introduites ou retirées par des humains ou des robots.

Le troisième niveau appelé Logistics Control est celui où le routage des navettes d'une station de traitement à l'autre est automatisé.

Le quatrième niveau est dédié au contrôle du process. Ce niveau fournit à l'ingénieur d'application l'interface de programmation nécessaire pour décrire les flux de produits.