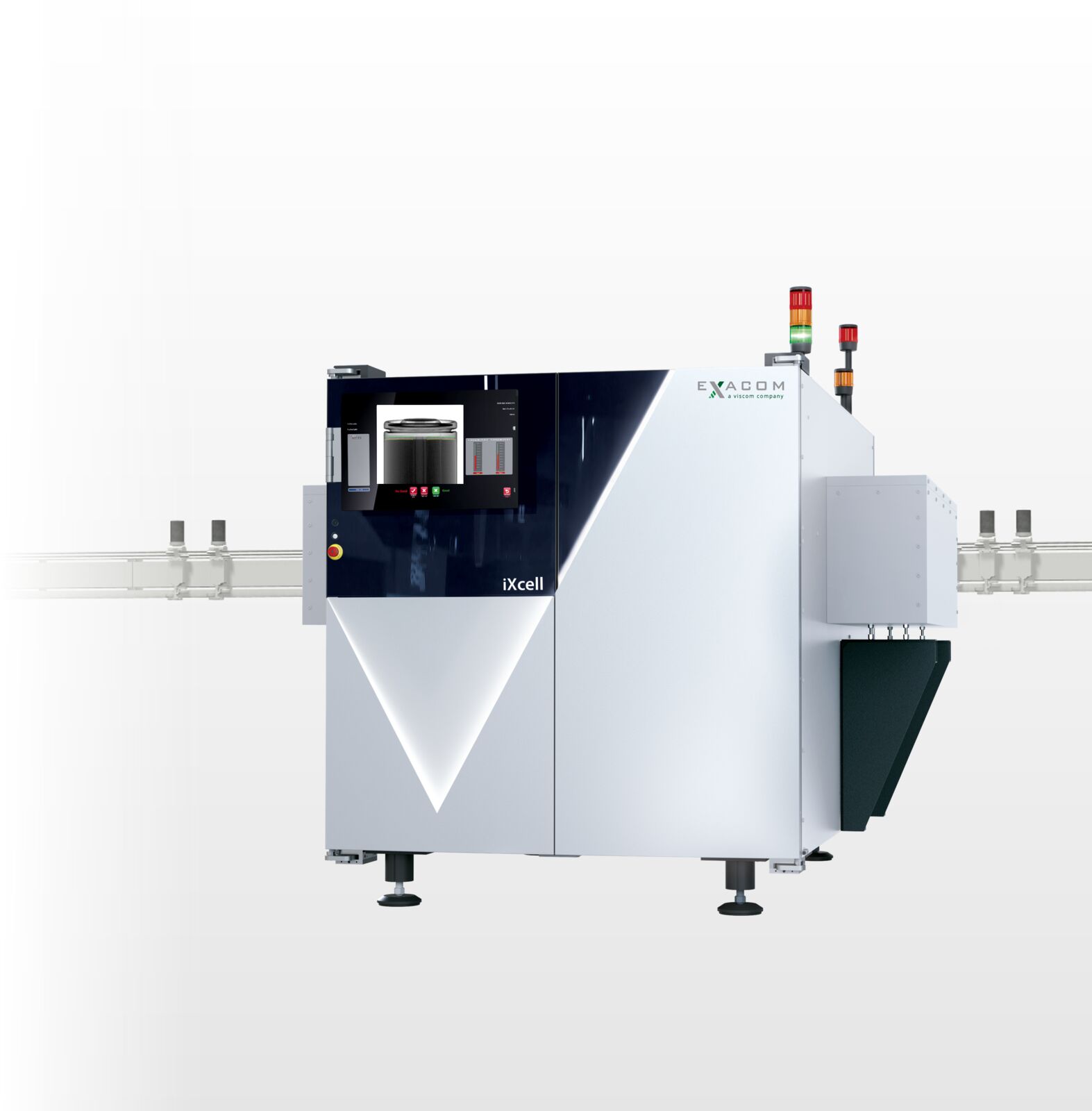

L'entreprise Exacom GmbH basée à Hanovre est spécialisée dans l'inspection des cellules de batteries rondes et prismatiques.

Elle a fourni son système d'inspection à rayons X de cellules rondes iXcell à la gigafactory d'un fabricant de véhicules électriques de renom. Pour atteindre la cadence d'inspection demandée d'environ 175 cellules par minute, elle a mis en œuvre, au sein de ce système, un convoyeur intelligent ACOPOStrak de B&R.

Hagen Berger, Directeur Général d'Exacom, explique : "dans le domaine de l'inspection à rayons X, deux aspects sont essentiels : la maîtrise de l'acquisition d'images, pour laquelle nous utilisons un procédé capturant des images de grande qualité dans un temps très court, et l'utilisation d'un convoyeur intelligent adapté."

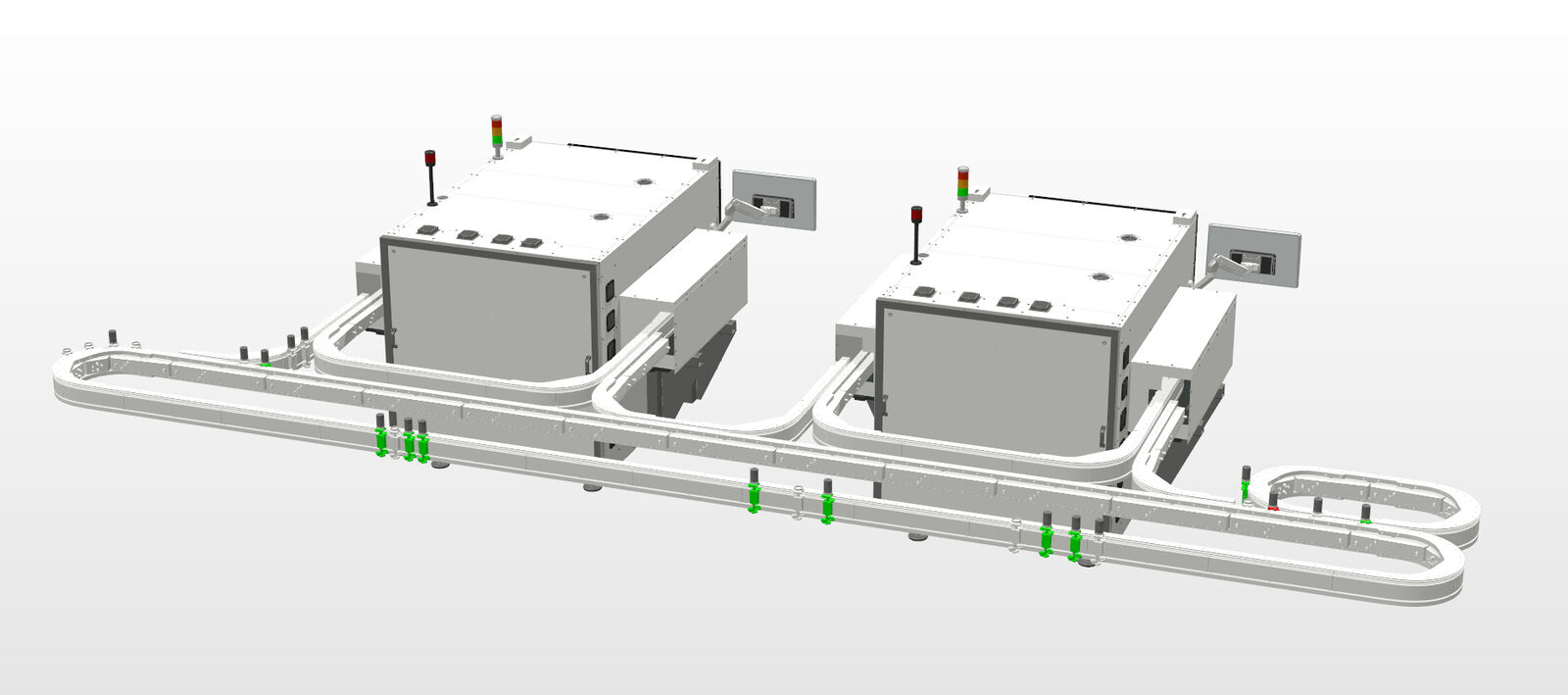

Le système ACOPOStrak de B&R est utilisé dans toutes les installations de production de batteries que renferme la gigafactory du constructeur automobile. Entièrement intégré à la ligne de production, le système à rayons X iXcell inspecte chaque cellule de batterie au cours des étapes de production critiques. En cas de test non concluant, les cellules défectueuses sont éjectées immédiatement et ne sont pas acheminées jusqu'en fin de ligne. Ceci réduit les pertes de productivité, de matières premières et d'énergie.

L'intégration des stations iXcell sur les lignes de production implique également que l'inspection suive la cadence de production et ne devienne pas un goulot d'étranglement. Entre 150 et 175 cellules de batterie par minute quittent les enrouleuses automatiques, et chacune d'elles doit être testée dans un laps de temps de 340 millisecondes. "Pour satisfaire cette exigence, nous utilisons les possibilités qu'offre le convoyeur intelligent ACOPOStrak. En cours d'inspection, la navette transportant la cellule de batterie doit rester absolument immobile. Chaque vibration survenant après l'arrêt de la navette allonge le cycle de test. Les spécialistes de B&R ont donc configuré le convoyeur intelligent de telle sorte que la navette, dans la station à rayons X, est ralentie avec la plus grande décélération possible et avec un profil de mouvement prédéfini, annulant ainsi l'effet vibratoire.