Les fabricants de machines sont aujourd'hui confrontés à un défi de taille : réaliser des machines de plus en plus personnalisées et spécialisées en un minimum de temps. Comment peuvent-ils éviter de longues phases de tests et mettre ainsi leurs machines plus rapidement sur le marché ? La simulation et les jumeaux numériques leur apporte la meilleure des réponses.

Vous êtes sûrement nombreux à avoir vécu cette situation : vous venez de boucler un projet long et fastidieux et vous vous apercevez qu'il ne répond pas aux exigences spécifiées ou qu'il ne fonctionne pas comme prévu. D'un seul coup, vous retournez à la case départ : une catastrophe, surtout si vous venez de passez des mois à développer une machine complexe et coûteuse. Si les développeurs étaient en mesure de tester au préalable une version virtuelle de la machine, ils pourraient identifier les erreurs éventuelles et les corriger avant même que la machine ne soit construite.

Une nouvelle machine doit être opérationnelle et conforme aux attentes du client dans les plus brefs délais. Personne ne peut se permettre de constater qu'une machine finie ne répond pas aux attentes initiales du client au moment où celle-ci est en train de lui être présentée ; ni le fabricant de machines qui, pour ainsi dire, a développé une machine complète pour rien, ni l'utilisateur qui ne peut pas démarrer la production tant qu'une nouvelle machine n'a pas été construite.

Tester des machines numériquement

Pour éviter cette impasse, les fabricants de machines s'appuient sur la simulation. Des outils de simulation permettent aujourd'hui de tester un mécanisme, une machine complète ou une installation complexe avec un jumeau numérique. "Une idée n'est bonne que si elle est aussi probante dans la pratique", déclare Kurt Zehetleitner, responsable de l'équipe simulation et développement par modélisation de B&R. "La simulation et les jumeaux numériques offrent les outils nécessaires pour tester des idées supposées bonnes rapidement, facilement et à moindre coût".

Un jumeau numérique est une réplique numérique d'un objet, d'un processus, ou d'une machine réelle. Il se comporte et fonctionne exactement comme son jumeau physique. Il n'est ainsi plus nécessaire de réaliser des prototypes matériels lors du développement. La machine physique n'est construite que si sa réplique virtuelle fonctionne parfaitement et satisfait les attentes du client. Ceci permet d'économiser du temps et de l'argent.

Digitaliser une idée

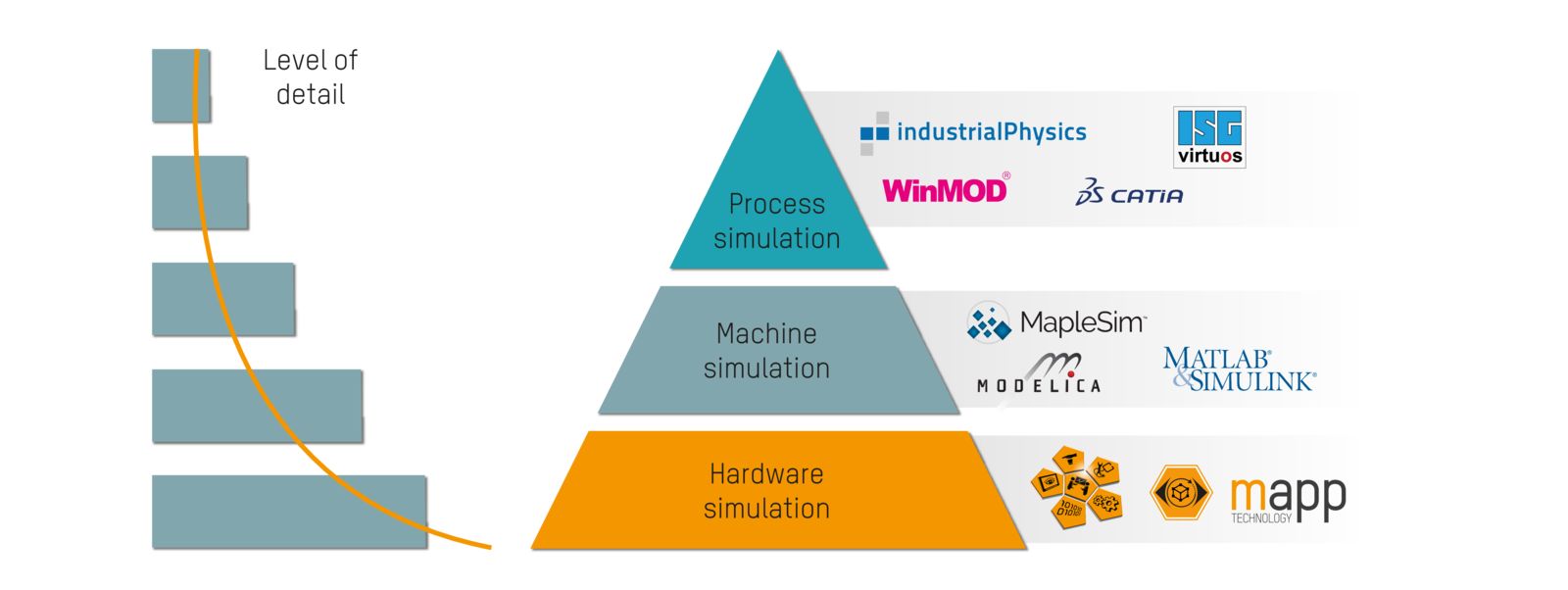

Il existe différents types de simulation selon la tâche à effectuer. B&R permet tous les types de simulation possibles : "Nous avons intégré de très nombreux outils de simulation dans nos systèmes et couvrons ainsi tout le processus de développement," indique K. Zehetleitner.

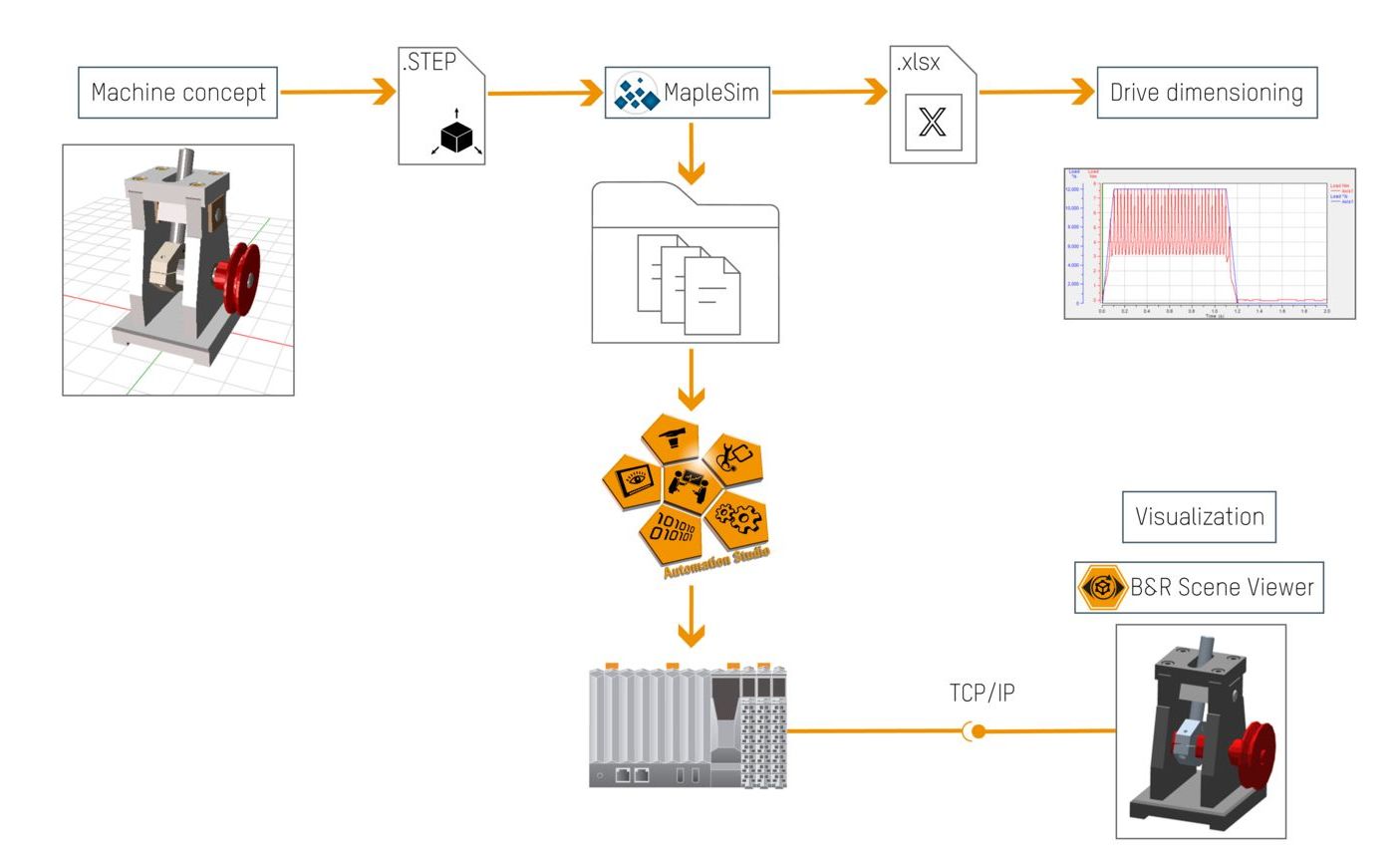

Lors de la phase initiale du développement, il s'agit surtout de développer des fonctions ou des mécanismes, autrement dit les concepts fondamentaux de la machine. MapleSim est ici l'outil de simulation idéal. "Dans ce domaine, notre expérience avec MapleSim est particulièrement probante," indique K. Zehetleitner. "Cet outil permet de modéliser de manière très détaillée des composants de machines ainsi que les couples et les forces à prendre en compte pour le dimensionnement."

Le développeur importe les données CAO du système mécanique à modéliser dans MapleSim. L'outil lui fournit alors toutes les informations à renseigner pour la création du modèle numérique. Il peut ainsi définir simplement quelles sont les pièces mobiles. L'outil effectue lui-même les calculs à l'aide de formules mathématiques. Les séquences de mouvement et les liaisons pivot peuvent être définies en quelques clics.

Le développeur peut ainsi définir rapidement et simplement le comportement dynamique de chaque composant de machine. Toutes les forces s'exerçant sur la machine peuvent être simulées : il est ainsi facile de tester l'impact de différentes charges. Effectuer de tels tests ou d'autres sur une machine réelle serait impossible ou prendrait beaucoup de temps et de ressources. D'un seul coup d'œil, le développeur peut voir si la machine peut supporter une charge ou non.

Sélectionner des composants

Après le paramétrage du jumeau numérique du composant de machine et la définition des profils de mouvements vient ensuite la sélection des moteurs et des variateurs correspondants. À cet effet, B&R a couplé MapleSim avec l'outil de dimensionnement SERVOsoft. "Tous les produits de B&R sont disponibles dans SERVOsoft. Après avoir obtenu les informations de MapleSim, l'outil de dimensionnement propose tous les systèmes d'entraînement qui pourraient convenir pour le modèle. Les problèmes de sous- ou surdimensionnement des composants d'automatisation appartiennent ainsi au passé," explique K. Zehetleitner.

Développer le matériel et le logiciel en parallèle

L'exportation d'unités de maquettes fonctionnelles (FMU) à partir de MapleSim permet de transférer le modèle avec toutes ses équations et données CAO dans l'environnement de développement Automation Studio de B&R. "Le matériel et le logiciel peuvent être développés en parallèle avant même qu'une partie de la machine ait été réellement construite," souligne K. Zehetleitner. Toutes les données peuvent être facilement réactualisées si des ajustements s'imposent. Comme tous les systèmes sont interconnectés, le jumeau numérique s'adapte automatiquement en fonction des éventuelles adaptations. Ce procédé fait gagner un temps considérable et réduit le coût du prototypage.

Le développeur teste le programme d'automatisation pour son modèle de machine numérique directement sur son laptop et sans matériel réel. S'il est satisfait des résultats de la simulation, il peut transférer le programme au contrôleur réel. L'outil Scene Viewer de B&R lui permet en outre de visualiser le jumeau numérique en 3D pour tester et optimiser les composants matériels et logiciels de sa solution. Le prototype physique n'est construit que si tous les processus ainsi simulés fonctionnement parfaitement. "B&R Scene Viewer est aussi un outil très pratique pour visualiser à l'avance les mouvements qu'aura la machine lorsqu'elle sera contrôlée par le programme d'automatisation. Le fabricant de machines peut ainsi s'assurer que le résultat final sera conforme aux attentes de son client," assure K. Zehetleitner.

Une nouvelle génération de machines conçue à partir des jumeaux numériques

Les jumeaux numériques sont aussi d'une grande utilité lorsque les machines ont déjà été fabriquées et installées. Ils peuvent être utilisés pour la mise en route et pour des dépannages en ligne. Les solutions potentielles et les mises à jour logicielles peuvent être d'abord testées sur le modèle numérique, puis transférées à la machine réelle si ces tests ont été probants. Plus largement, le jumeau numérique et le programme du contrôleur constituent une plateforme idéale pour l'optimisation continue des machines et le développement de nouvelles générations de machines.

Auteure : Carola Schwankner, Corporate Communications Editor, B&R