La solution pour réaliser une production par lots unitaires et concrétiser la personnalisation de masse ne réside pas seulement dans la digitalisation de la production. Des technologies mécaniques et mécatroniques innovantes sont également nécessaires. Dans ces deux domaines, des innovations majeures sont au cœur de l'ACOPOStrak, un système de transport intelligent dont la conception novatrice permet de réaliser des systèmes de fabrication adaptatifs, avec à la clé une production des plus efficaces et des plus flexibles.

Les entreprises manufacturières sont constamment en quête de solutions pour réduire les délais de commercialisation de leurs nouveaux produits et accroître leur compétitivité à l'international. Le défi pour elles consiste à maximiser la productivité et le TRS tout en produisant massivement des produits personnalisés avec des lots de taille réduite voire unitaire. "La digitalisation, qui repose sur des technologies de communication et sur le logiciel, n'apporte pas de réponse suffisante," explique Robert Kickinger, Manager Mechatronics Technologies chez B&R. La manière dont les produits sont transportés dans les machines et les systèmes de production doit être également repensée. C'est précisément ce que B&R a fait : "En développant le système de transport intelligent ACOPOStrak, nous avons ouvert la voie à des concepts de machines radicalement nouveaux."

Aiguillage intégré pour maximiser le TRS

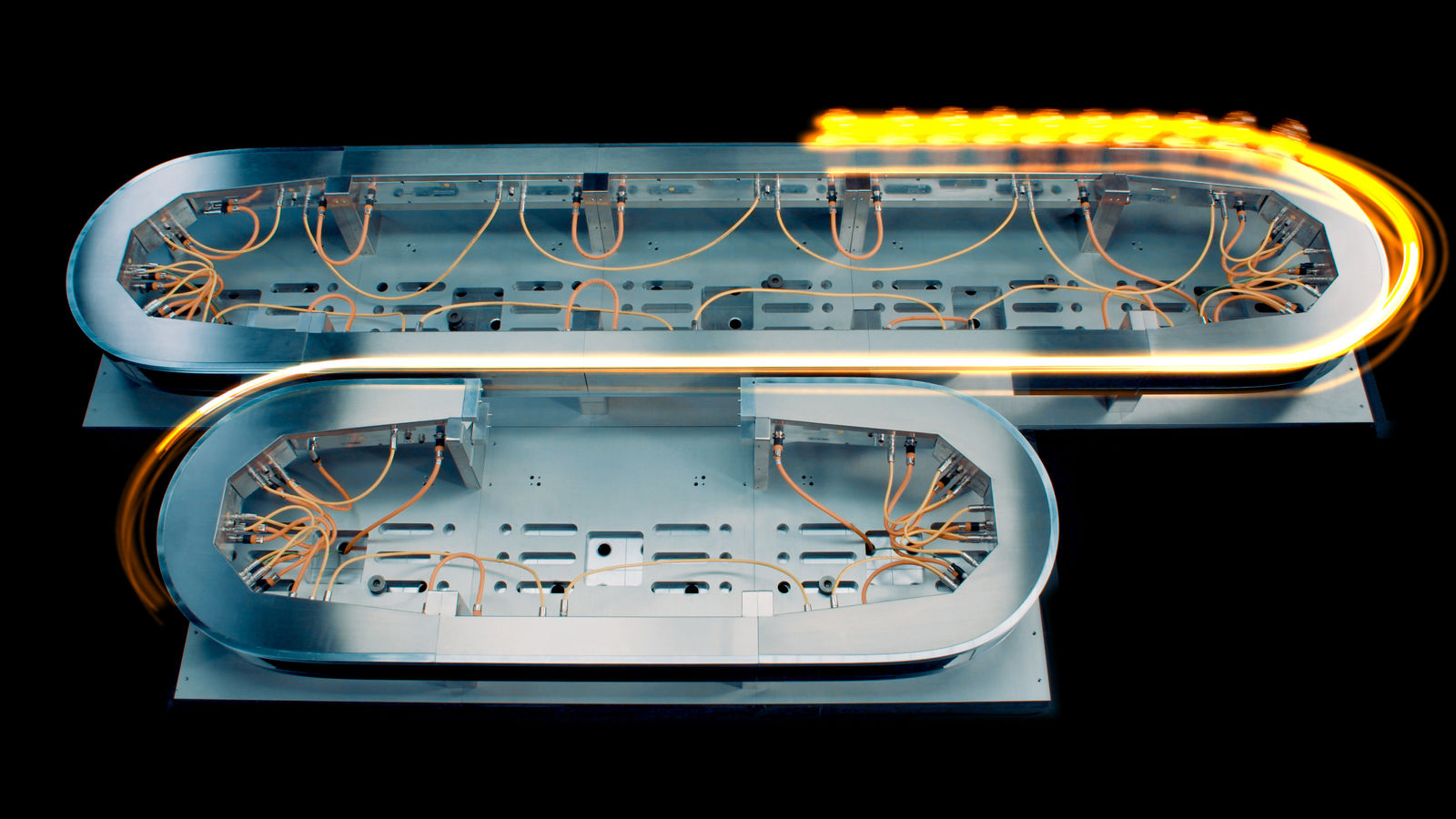

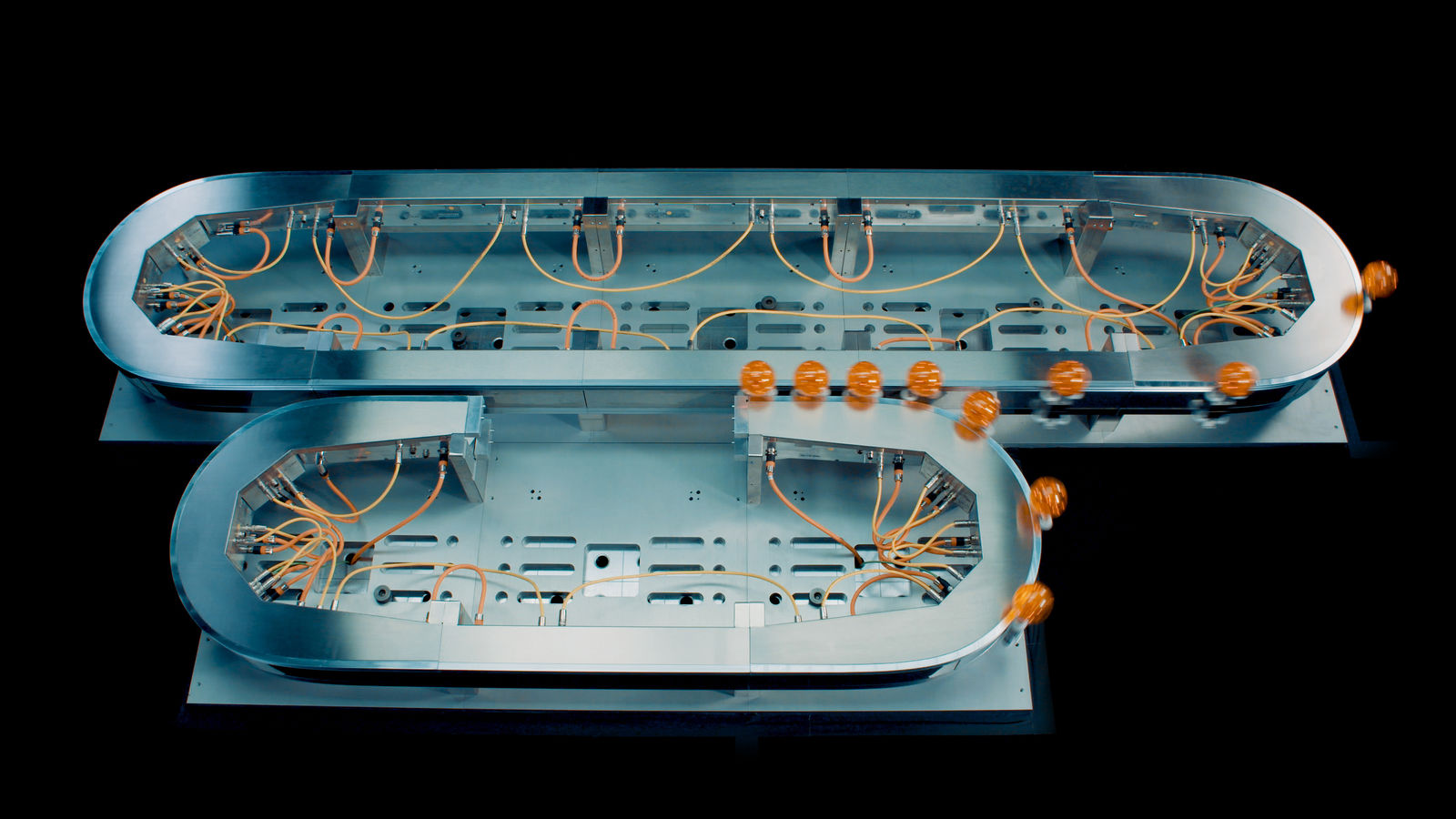

En quoi ce système de transport intelligent est-il unique pour l'automatisation d'une fabrication adaptative ? "Tout d'abord, il intègre une fonctionnalité d'aiguillage dont le fonctionnement est 100% électromagnétique et qui ne fait appel à aucun composant mécanique additionnel," explique R. Kickinger. Inhérente au système, la fonctionnalité d'aiguillage permet de diviser ou fusionner les flux de produits, produisant ainsi le même effet que les échangeurs autoroutiers sur le trafic automobile. "L'aiguillage permet aux navettes de changer de piste alors qu'elles se déplacent à pleine vitesse. La cadence de production n'est ainsi pas impactée," souligne R. Kickinger.

Des boissons en bouteille aux goûts différents peuvent être ainsi regroupées à la volée en packs de six (trois d'un goût, deux d'un autre, et un d'un troisième, par exemple), sans que cela nécessite un quelconque changement au niveau des équipements de production. L'aiguillage permet également d'écarter des produits défectueux dès qu'ils sont identifiés plutôt que de les laisser poursuivre leur chemin jusqu'à la fin de la ligne. Ceci a un effet positif sur la productivité globale.

Traitements en parallèle

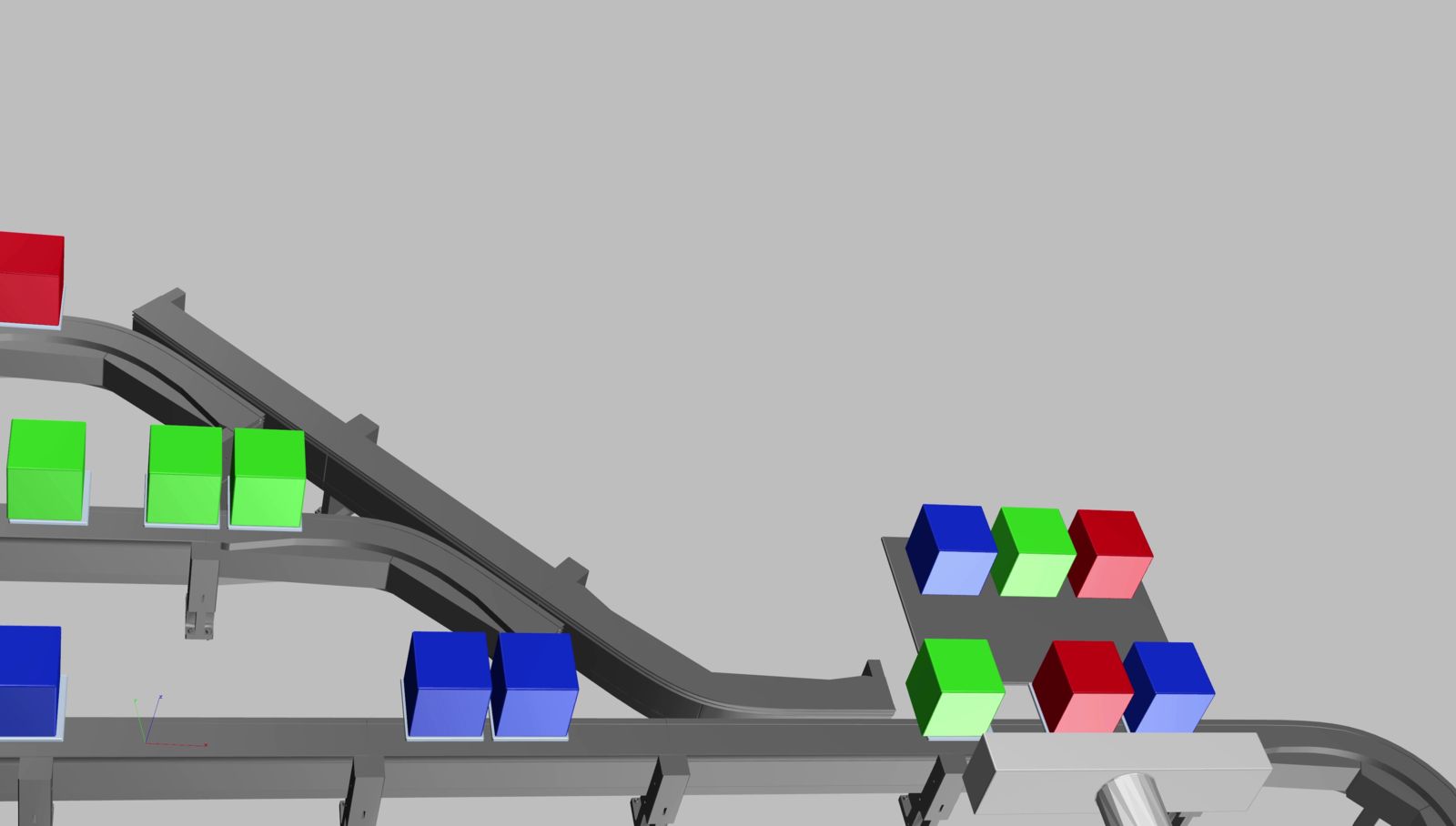

La possibilité qu'offrent l'ACOPOStrak et ses aiguillages d'effectuer plusieurs processus de production en parallèle accroît, elle aussi, la productivité. Un flux de produits peut ainsi se diviser et se répartir sur plusieurs stations de traitement, et les flux ainsi créés peuvent fusionner plus loin en aval. Les traitements les plus longs ne ralentissent donc pas la cadence de production. "Pour le client final, il est ainsi possible d'accroître la productivité sans augmenter proportionnellement l'encombrement machine," explique R. Kickinger. En d'autres termes, l'ACOPOStrak accroît la productivité par mètre carré. "Ce qui, au final, se traduit par un meilleur retour sur investissement," ajoute-t-il. Une machine ou une ligne basée sur ce système de transport intelligent est si modulaire et si flexible que le simple ajout de segments de piste et de stations de traitement suffit pour accroître la productivité. Les machines adaptatives et évolutives de l'Industrie 4.0 et de l'IoT Industriel deviennent ainsi réalité.

Les systèmes de fabrication basés sur l'ACOPOStrak offrent aussi une tolérance aux pannes exceptionnelle. Si un défaut se produit au niveau d'une vanne sur une ligne d'embouteillage, par exemple, les bouteilles ne seront plus acheminées vers cette vanne. La vanne en défaut ne génère ainsi pas de rebuts, et le facteur qualité du TRS augmente.

Changement de produits à pleine cadence

Le système de transport présente une autre caractéristique remarquable : les navettes peuvent être remplacées pendant le fonctionnement et sans outils. L'opérateur bénéficie ainsi d'une flexibilité sans précédent. Pour changer de produits, il lui suffit de placer les roues des nouvelles navettes sur les guides. La force magnétique exercée par les aimants permanents du système maintient ensuite les navettes en place. Le changement de produits est encore plus rapide si une piste de service est incorporée au design du système. "On peut ici faire une analogie avec la voie des stands d'un circuit de Formule 1," explique R. Kickinger. Les nouvelles navettes sont montées sur la piste de service, puis aiguillées vers les autres pistes. De la même manière, les navettes devenues inutiles peuvent être déviées vers la piste de service. "Tout ceci s'effectue à pleine cadence," souligne-t-il.

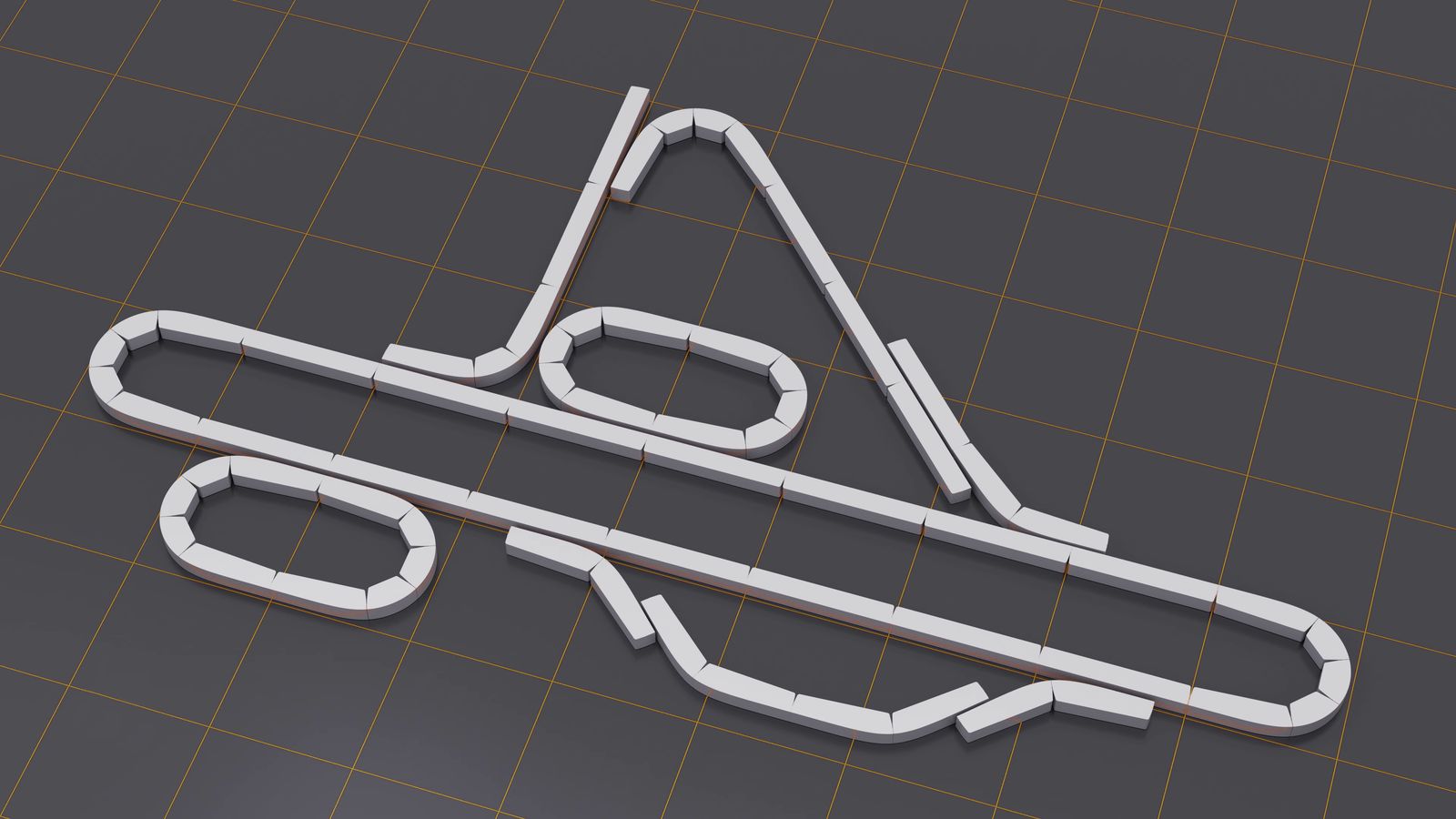

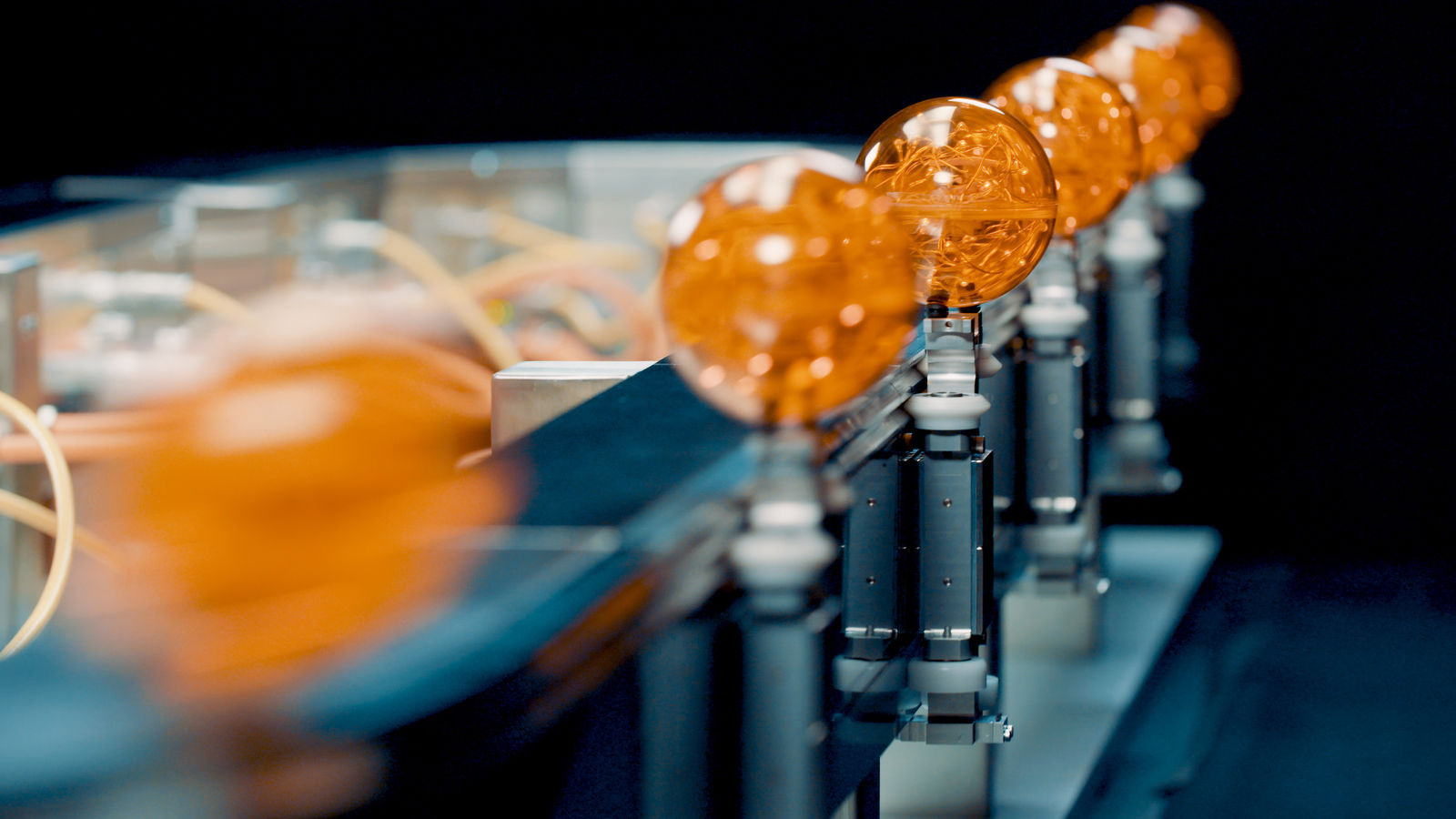

Le design particulièrement flexible de l'ACOPOStrak permet de réaliser tous types de forme de piste ouverte ou fermée. Chaque piste est un moteur linéaire modulaire construit en assemblant quatre types de segments : des segments droits, des segments courbés à 45°, et deux segments courbés à 22,5° (un à droite, un à gauche). "Le système ACOPOStrak s'adapte parfaitement aux contraintes des sites de production," explique R. Kickinger. "De plus, il ouvre la voie à des designs de machines totalement nouveaux et auparavant irréalisables."

Dynamisme et flexibilité incomparables

Le système de transport intelligent ne se distingue pas seulement par sa flexibilité, mais aussi par ses performances. Il est capable de produire des accélérations de plus de 5 g et permet d'atteindre une vitesse maximale de plus de 4 m/s, avec un pas minimal entre produits de seulement 50 mm. "Si on ajoute à ces chiffres les avantages que procurent l'aiguillage intégré et l'extrême flexibilité du design, on se rend compte que ce système est inédit sur le marché. il permettra un accroissement de la productivité et une accélération du ROI dans des proportions insoupçonnées," assure R. Kickinger.

Réduction du time-to-market

Pour permettre une mise en route rapide et sans effort de l'ACOPOStrak, B&R fournit des fonctionnalités logicielles complètes et étendues. Le code applicatif est exécutable aussi bien sur du matériel réel qu'en simulation, sans aucune limitation. "Les utilisateurs peuvent passer de la simulation au matériel réel aussi souvent qu'ils le souhaitent," explique R. Kickinger. Ceci réduit considérablement les temps de développement et de mise en route. "Une machine basée sur l'ACOPOStrak peut être ainsi mise sur le marché nettement plus rapidement."

La programmation de l'ACOPOStrak est orientée processus. Le programmeur décrit des règles qui définissent le flux de produits sur la piste. Il n'a pas besoin de programmer une multitude d'axes ou de navettes individuellement et gagne ainsi du temps. En outre, l'évitement de collisions est intégré et géré de manière autonome par le système.

Personnalisation de masse

Avec l'ACOPOStrak, B&R a conçu une solution qui rend l'utilisation de systèmes de fabrication modulaires particulièrement rentable. "Notre système accroît le TRS, accélère le retour sur investissement, et réduit le time-to-market," résume R. Kickinger. La personnalisation de masse est désormais à portée de main.

Auteur : Carmen Klingler-Deiseroth, journaliste freelance

Rentabilité d'une production par lots unitaires

Les consommateurs sont de plus en plus nombreux à se tourner vers des produits personnalisés, même si leur coût est supérieur à celui des produits standard. La personnalisation de masse offre donc des perspectives économiques prometteuses. Mettre en œuvre et rentabiliser ce nouveau concept de production reste néanmoins un défi pour la plupart des industriels. En effet, la flexibilisation des systèmes de fabrication s'opère le plus souvent au détriment de leur efficacité.

Le but de la personnalisation de masse est de donc aussi d'assurer que le niveau des trois composantes du TRS (disponibilité, performance et qualité) ne baisse pas par rapport à une production de masse. De plus, l'objectif des fabricants est de maximiser le retour sur investissement (ROI) et de minimiser le time-to-market (TTM) pour leurs nouveaux produits ou produits modifiés. La personnalisation de masse ne peut être économiquement viable que si toutes ces conditions sont vérifiées.