En el caso de los alimentos y los productos farmacéuticos sellados en envases y embalajes herméticos, las pruebas de estanqueidad son un paso fundamental en el proceso de producción. La Rotary es la nueva unidad de inspección de Oxipack, que detecta fugas microscópicas sin dañar el producto. Gracias a la estrecha colaboración con el fabricante de máquinas Geurtsen y los expertos en control de B&R, la solución del especialista holandés es lo bastante eficaz como para comprobar todos los artículos que pasan por la línea de producción.

En su constante afán por reducir los residuos y mejorar la calidad, las empresas de la industria alimentaria y farmacéutica otorgan una gran importancia a los envases y embalajes. Uno de los objetivos más importantes es retirar del proceso, lo antes posible, los envases y embalajes que presenten fugas. A menudo, el procedimiento consiste en sumergir muestras al azar en agua para comprobar si se escapan burbujas de aire. Estos controles manuales carecen de fiabilidad y no son lo bastante precisos como para detectar agujeros microscópicos. Aunque son lo bastante pequeñas como para no poderse detectar manualmente, estas microfugas son lo bastante grandes como para que un producto se estropee antes de su fecha oficial de caducidad, lo que genera unos costes innecesarios y supone un posible riesgo para la salud de los consumidores, además de implicar un perjuicio para la imagen de la empresa.

Oxipack Leak Detection ha desarrollado un método alternativo basado en una innovadora tecnología de vacío. "La idea es bastante sencilla", comenta Pim Jobse, director técnico de la empresa con sede en la ciudad holandesa de Houten. "Se coloca el producto entre dos membranas de goma, se sella todo y se crea un vacío. Si el envase está bien cerrado, no pasará nada. Pero si presenta algún pequeño agujero, la presión en la cámara de vacío seguirá aumentando". Este método permite detectar fugas de hasta diez micras. Y, lo que es más importante, lo hace sin dañar ni contaminar el envase, por lo que puede comprobarse cada uno de los productos y no solo muestras aleatorias.

Al igual que el método de inmersión en agua, la detección por vacío también requiere tiempo. "Todo el proceso, de principio a fin, dura aproximadamente medio minuto", observa Jobse. Esto supuso un problema para los ingenieros de Oxipack: para satisfacer la demanda del mercado de detección de fugas en línea, debían comprobar 120 unidades por minuto. Por ello, la empresa buscó un socio constructor de máquinas para que desarrollara una solución con la eficiencia necesaria y el menor tamaño posible.

Entorno de desarrollo universal

Machinefabriek Geurtsen fue el socio de desarrollo innovador que estaba buscando Oxipack. En cuanto a los controles, el fabricante de máquinas lleva años estandarizando la tecnología de B&R. "Esto se debe en gran medida a lo sencillo que resulta programarlo y controlarlo todo con la plataforma Automation Studio de B&R", afirma el diseñador jefe de Geurtsen, Wardo Dietrich. "Cualquier cosa que conectes a tu sistema, se comunica. Para un programador, es ideal poder hacerlo todo en un entorno familiar".

"Tardé diez minutos en convencerme", comenta Jobse. Además de la facilidad con la que obtuvo respuestas a todas sus preguntas, a Jobse le impresionó especialmente la sencillez del diagnóstico del control. "Puedes ver al instante el estado del control, sin tener que hacer nada; está todo preprogramado. Esto me parece fantástico. Otros proveedores pueden indicarte que hay un error en el driver, pero tú deberás averiguar qué está pasando y cómo solucionarlo. System Diagnostics Manager de B&R te permite acceder rápidamente a información detallada y también a una solución recomendada".

Reducción de la superficie útil

Oxipack tenía algunas ideas claras acerca de lo que esperaba obtener de los desarrolladores de Geurtsen. "Debido a algunas experiencias negativas anteriores, al principio me indicaron que no instalara una cinta transportadora", comenta Dietrich. De modo que ideó una serie de conceptos alternativos, como por ejemplo un sistema en el que las cámaras de vacío están dispuestas en una especie de estantería durante la medición. Al final, no obstante, casi todas las ideas resultaron ser demasiado costosas y solo quedó una opción factible. "Les gustara o no, la cinta transportadora era lo más adecuado", comenta Dietrich riendo. Pero, a diferencia de la cinta transportadora horizontal que Oxipack había utilizado anteriormente, Dietrich redujo enormemente la superficie útil necesaria poniéndola de costado, como una noria.

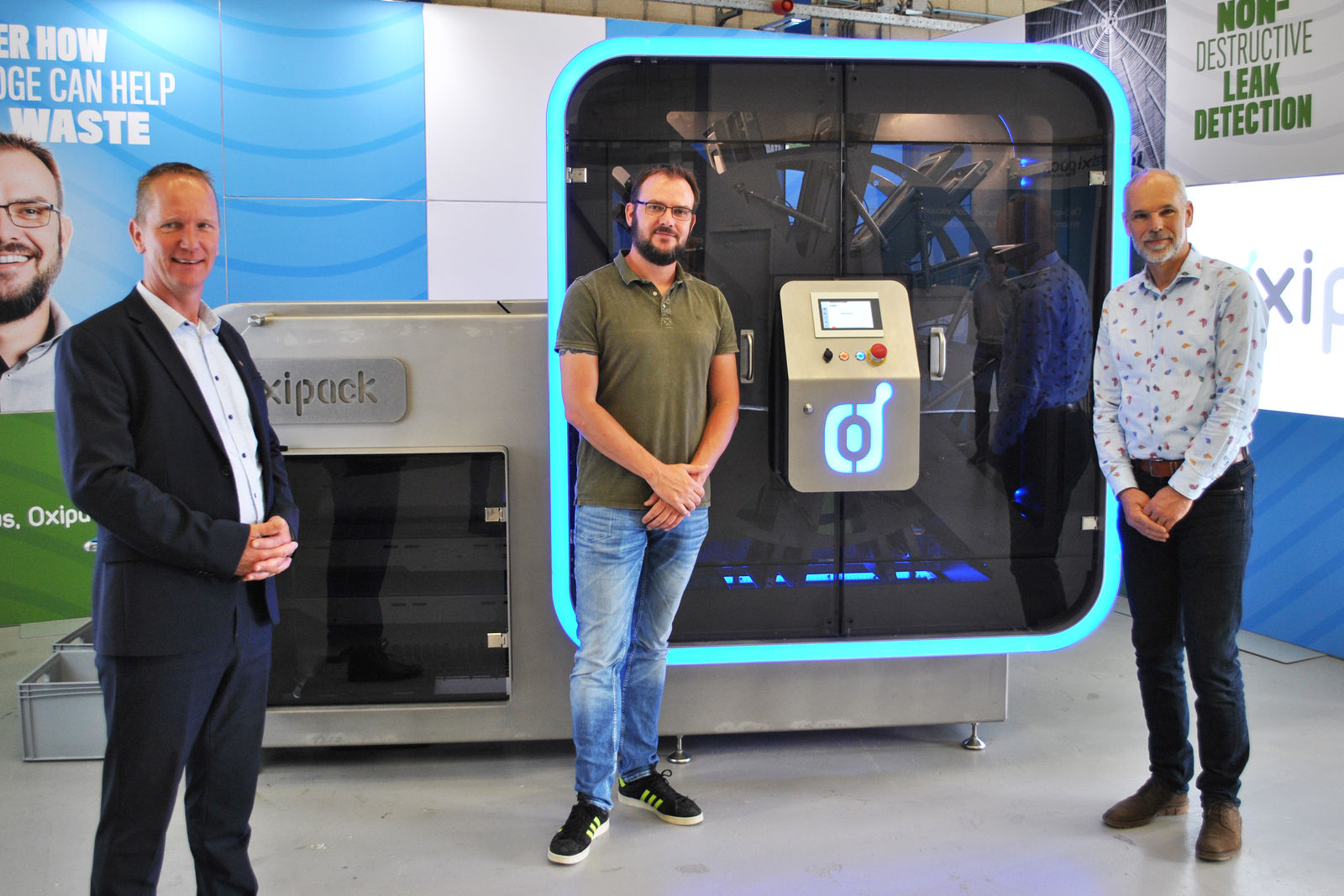

La solución, denominada Rotary, contiene hasta doce cámaras de medición. A medida que cada producto completa su giro en la Rotary, se evacua el aire de la cámara y se realiza la medición. Cuando regresa al punto de partida, queda claro si el envase es correcto o si debe rechazarse, y el producto se desliza hacia la cinta correspondiente.

Para la entrada, Geurtsen optó por una cinta transportadora de portacargas, que se retrae en el último momento mientras la cinta sigue avanzando. "Así se consigue que el producto caiga de forma suave y ordenada en su sitio", comenta Dietrich. "Es un método que utilizamos bastante a menudo, pero la sincronización debía ser muy precisa porque los productos se dirigen a una rueda giratoria". Después de numerosas pruebas y colaboraciones, Geurtsen y B&R alcanzaron una solución satisfactoria.

La sincronización perfecta entre la cinta de entrada y la rueda giratoria se consiguió gracias a un sistema de control de movimiento totalmente integrado de B&R que incluye servoaccionamientos, variadores y tecnología de seguridad. El control de la Rotary se realiza mediante un Panel PC 2100 de B&R, que combina en un mismo dispositivo la HMI y un potente control basado en PC. "Gracias a la utilización de componentes de software del kit de herramientas mapp Technology de B&R", comenta Jobse, "la cinta transportadora de portacargas de entrada puede configurarse para diferentes envases y embalajes sin necesidad de realizar complicados cálculos. Simplemente deben ajustarse unos cuantos parámetros principales". El componente mapp para la gestión de recetas permite que los operarios de la máquina puedan cambiar, de forma rápida y sencilla, entre productos de diferentes tamaños y pesos. Gracias al uso de sensores que detectan automáticamente los parámetros del producto, pueden incluso manejarse combinaciones de productos al mismo tiempo.

Adaptable y compacto

La primera Rotary construida por Oxipack y Geurtsen se envió a un cliente italiano para su comprobación. "Con la configuración actual, pueden comprobar 20 productos por minuto", comenta Jobse. Para una medición real en línea durante la producción, se necesitará una velocidad de unos 120 paquetes por minuto. "Ahí es donde el diseño modular realmente vale la pena", observa Jobse. "Pueden añadir fácilmente cinco ruedas adicionales sin que aumente demasiado el tamaño de la línea de envasado".

| Wardo Dietrich Diseñador jefe, Machinefabriek Geurtsen "En cuanto a los controles, llevamos años estandarizando la tecnología de B&R. Esto se debe en gran medida a lo sencillo que resulta programarlo y controlarlo todo con la plataforma Automation Studio de B&R. Cualquier cosa que conectes a tu sistema, se comunica. Para un programador, es ideal poder hacerlo todo en un entorno familiar". |