"El todo es mayor que la suma de sus partes". – Lo que Aristóteles ya sabía en la antigua Grecia es más cierto que nunca en la era de las fábricas inteligentes y la Industria 4.0. En definitiva, una máquina es mucho más que un montón de componentes de hardware y software. Solo cuando las partes trabajan juntas en perfecta armonía, el todo puede alcanzar su verdadero potencial. La simulación puede marcar la diferencia a la hora de lograr y mantener esa armonía.

¿Qué papel desempeña la simulación en la construcción de plantas y maquinaria? "La respuesta es sencilla", afirma Isabella Laasch, directora de productos de simulación de B&R. "Es una llave que abre la eficiencia en cada fase del ciclo de vida de una máquina".

A medida que las máquinas se vuelven más complejas, la interacción entre sus componentes mecánicos, eléctricos y de automatización es cada vez más difícil de orquestar. A lo largo del desarrollo y la puesta en marcha, así como durante el funcionamiento, es necesario probar y adaptar el comportamiento de la máquina. Hacerlo en un sistema físico real puede resultar costoso, lento o, en muchos casos, simplemente imposible.

Encontrar los defectos: cuanto antes mejor

Incluso durante la primera fase de su ciclo de vida (el desarrollo), la máquina pasa por múltiples etapas. Pueden surgir defectos graves en cualquier momento del proceso. La "Regla del diez" establece que el coste de corregir estos defectos se multiplica por 10 en cada etapa de desarrollo que pasan sin ser detectados. En otras palabras: cuanto antes se puedan corregir los defectos, más rápido y económico será el desarrollo de la máquina.

Cualquier defecto que no se detecte durante el desarrollo se hará evidente cuando llegue el momento de encargar el prototipo. "Si llegas a la puesta en marcha y empiezan a surgir problemas uno tras otro, es una pesadilla", afirma Laasch. "No solo has invertido dinero en construir un prototipo, sino que además debes dedicar unos valiosos recursos de desarrollo al diagnóstico de errores". Si el hardware está dañado, también habrá unos gastos adicionales y posibles retrasos en la espera de las piezas de repuesto. En el peor de los casos, incluso se puede incurrir en penalizaciones contractuales si la nueva máquina no puede entregarse a tiempo.

Probar en cualquier momento: la simulación es la clave

"De modo que lo que necesitamos es una forma de trabajar con un modelo digital de la máquina en cada una de las fases de su ciclo de vida", comenta Laasch. "Y la forma de hacerlo es mediante la simulación". Si reproducimos todos los aspectos de la máquina en un entorno de simulación virtual, estamos creando un gemelo digital. Con la ayuda del gemelo digital, resulta muy sencillo comprobar durante el desarrollo cómo interactuarán los diferentes componentes más adelante, o incluso validar el comportamiento de toda la máquina con la puesta en marcha virtual.

| Philipp Wallner Gerente industrial de MathWorks "El desarrollo basado en modelos ayuda a garantizar desde el principio que la máquina funcionará según lo previsto, minimizando así el riesgo de fallos. Los modelos de simulación son la base de la fase de diseño, la puesta en marcha virtual y los gemelos digitales. Una inversión en simulación suele amortizarse en el primer año". |

Colaboración estrecha: simulación a todos los niveles

Los fabricantes de máquinas disponen de una gran variedad de herramientas de simulación para elegir. Algunos se especializan en modelar el hardware de las máquinas, mientras que otros simulan procesos físicos. B&R ha integrado una completa selección de herramientas en su sistema de automatización después de muchos años de cooperación con empresas especializadas en simulación.

«Gracias a socios como MathWorks, Maplesoft, machineering e ISG, podemos ofrecer una serie de opciones de simulación y disponer de la solución adecuada para cada aplicación", explica Laasch. "Lo principal es que nuestros clientes pueden elegir libremente la herramienta de simulación que mejor se adapta a su máquina. Y elijan lo que elijan, saben que funcionará a la perfección con el entorno de desarrollo central de B&R".

Las herramientas adecuadas: para cualquier necesidad

El software de simulación de Maplesoft y MathWorks, por ejemplo, facilita la creación de modelos detallados de los componentes de las máquinas y la simulación del par y de otras fuerzas necesarias para el diseño y el dimensionamiento. Resulta sencillo simular todo tipo de condiciones de carga diferentes y realizar pruebas que, en un sistema físico, llevarían muchas horas y ocuparían muchos recursos. Con las pruebas físicas, también existe el riesgo de sobrecargar y dañar un hardware muy valioso. En la simulación, en cambio, puede verse de un vistazo si la máquina puede o no soportar una carga determinada.

| Chris Harduwar Vicepresidente de desarrollo empresarial de Maplesoft "Cuando los fabricantes de máquinas se enfrentan a problemas de rendimiento, necesitan una solución rápida que no reduzca sus márgenes de beneficio. Los gemelos digitales dinámicos y basados en la física les permiten detectar problemas en sus diseños y averiguar cómo resolverlos sin que ello implique unos costes de hardware adicionales". |

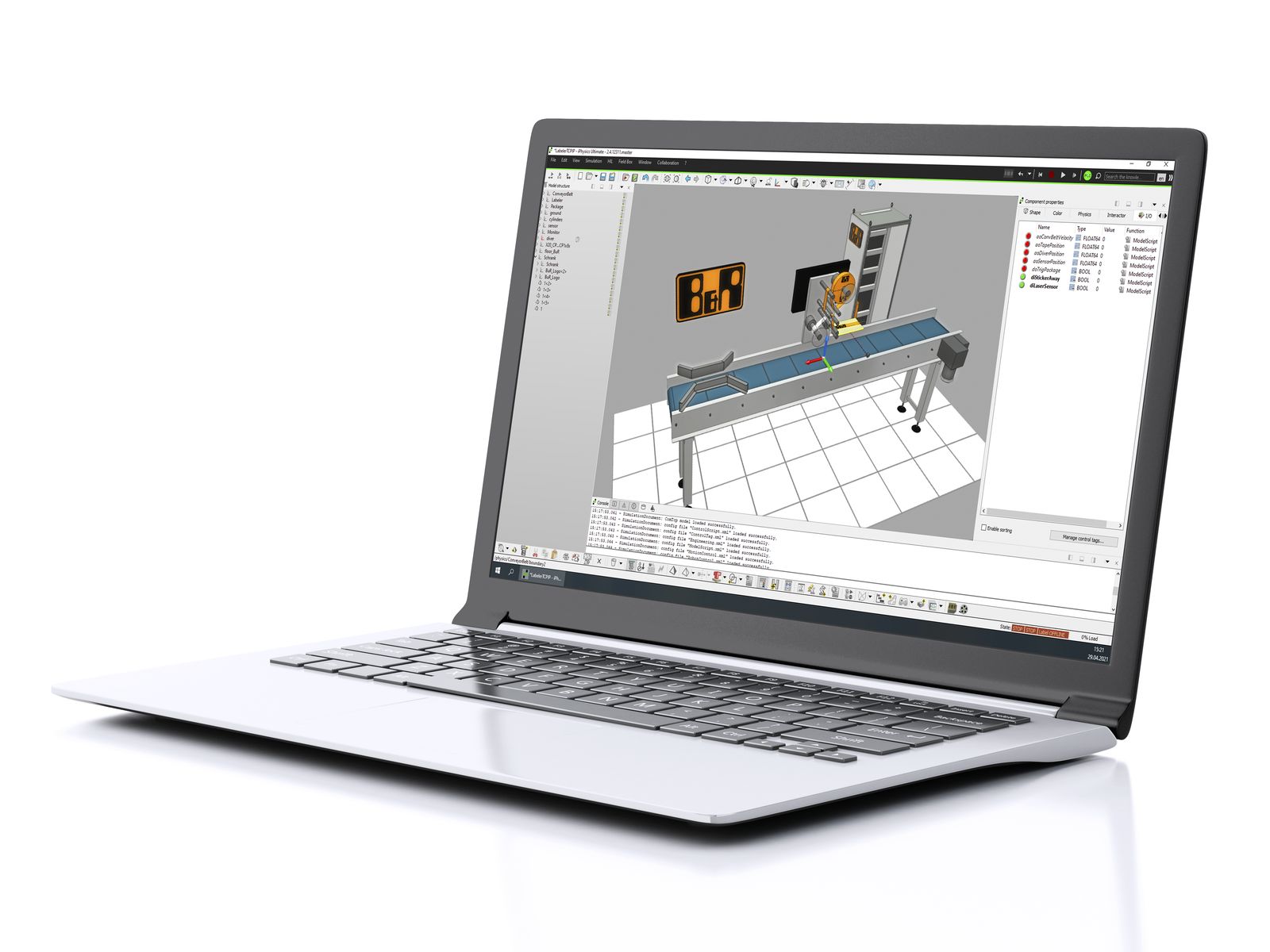

Cuando se trata de simular procesos, ahí es donde entran en juego las herramientas de machineering e ISG. Muestran el comportamiento dinámico de toda una máquina en 3D. Todos los factores dinámicos que influyen en el flujo de materiales pueden comprobarse en tiempo real mediante el gemelo digital. El fabricante de máquinas puede comprobar, visualmente y al instante, cómo las diferentes combinaciones de componentes de la máquina afectan al comportamiento del sistema. También pueden detectarse con antelación problemas que, de otro modo, podrían provocar períodos de inactividad.

Datos en tiempo real: potente mantenimiento predictivo

Incluso después de que la máquina se haya desarrollado e implementado, el gemelo digital sigue resultando muy útil. En el armario eléctrico sigue funcionando como una copia virtual de la máquina, utilizando datos de funcionamiento en tiempo real para realizar previsiones precisas acerca del estado y la vida útil restante de los componentes de la máquina. "Si el comportamiento de la máquina real es distinto al del gemelo digital, por ejemplo debido al desgaste de un rodamiento, la diferencia se detecta inmediatamente", explica Laasch. Los datos recopilados se utilizan para el mantenimiento predictivo, la documentación de fallos, los sistemas de mantenimiento remoto, etc.

| Dr. Georg Wünsch Director general de machineering GmbH & Co. KG "Nuestro software de simulación iPhysics ofrece uniformidad en todas las disciplinas de ingeniería, desde el MCAD, el ECAD y la automatización hasta la producción y el servicio posventa. Con la conexión adicional de los sistemas de realidad aumentada y realidad virtual, las complejas máquinas mecatrónicas son completamente seguras en todo momento". |

Vista previa virtual: tiempo de formación reducido

Disponer de una réplica digital de la máquina también abre nuevas posibilidades para la formación de los operarios de las máquinas y los técnicos de servicio. La posibilidad de trabajar con la HMI o con la propia máquina antes de que esta llegue a las instalaciones reduce enormemente su curva de aprendizaje.

Otro uso cada vez más popular de los gemelos digitales es el de las salas de exposición digitales, en las que los fabricantes de equipos originales pueden presentar nuevas máquinas a clientes potenciales en cualquier momento, incluso fuera de eventos y ferias. Con la ayuda de dispositivos de realidad aumentada, el público puede experimentar las sensaciones de utilizar la máquina digital en un entorno realista. Durante la planificación y el desarrollo pueden explorarse todo tipo de situaciones hipotéticas, facilitando toda la información pero sin correr ningún riesgo.

| Dr. Christian Daniel Director comercial - Tecnología de simulación de ISG Industrielle Steuerungstechnik GmbH "Si se configuran escenarios de simulación como gemelos digitales utilizando componentes virtuales y reutilizables de una librería, entonces el operario de la planta también puede utilizarlos para las optimizaciones de la producción, las remodelaciones y como base para conceptos innovadores de formación y mantenimiento". |

Mejoras basadas en los datos: información para la innovación

"El gemelo digital acompaña a una máquina durante toda su vida", afirma Laasch. "Pero también abarca las futuras generaciones de máquinas, ya que sirve de base para futuras actualizaciones y mejoras". Un fabricante de máquinas puede aplicar la información obtenida durante el funcionamiento para optimizar el sistema, utilizando el modelo de simulación para probar con seguridad cualquier modificación prevista. Ello minimiza el tiempo de inactividad al implementar actualizaciones y acelera el desarrollo de la siguiente generación de máquinas.

| Isabella Laasch Directora de productos de simulación de B&R "En colaboración con socios como MathWorks, Maplesoft, machineering e ISG, ofrecemos una serie de opciones de simulación y disponemos de la solución adecuada para cada aplicación. Nuestros clientes pueden elegir libremente la herramienta de simulación que mejor se adapte a su máquina. Y elijan lo que elijan, saben que funcionará a la perfección con el entorno de desarrollo central de B&R". |

Autora: Carola Schwankner, editora de comunicaciones corporativas de B&R