Los sistemas de orientación que permiten a las turbinas eólicas seguir la dirección del viento las someten a un estrés mecánico innecesario y a un desgaste acelerado. Peter Kronberger y Alois Holzleitner de B&R están convencidos de que es posible un enfoque más sostenible.

Los sistemas de giro rotan las turbinas hacia el viento para maximizar el rendimiento energético. Peter, has llamado anticuados a los enfoques convencionales. ¿Qué quiere decir con eso?

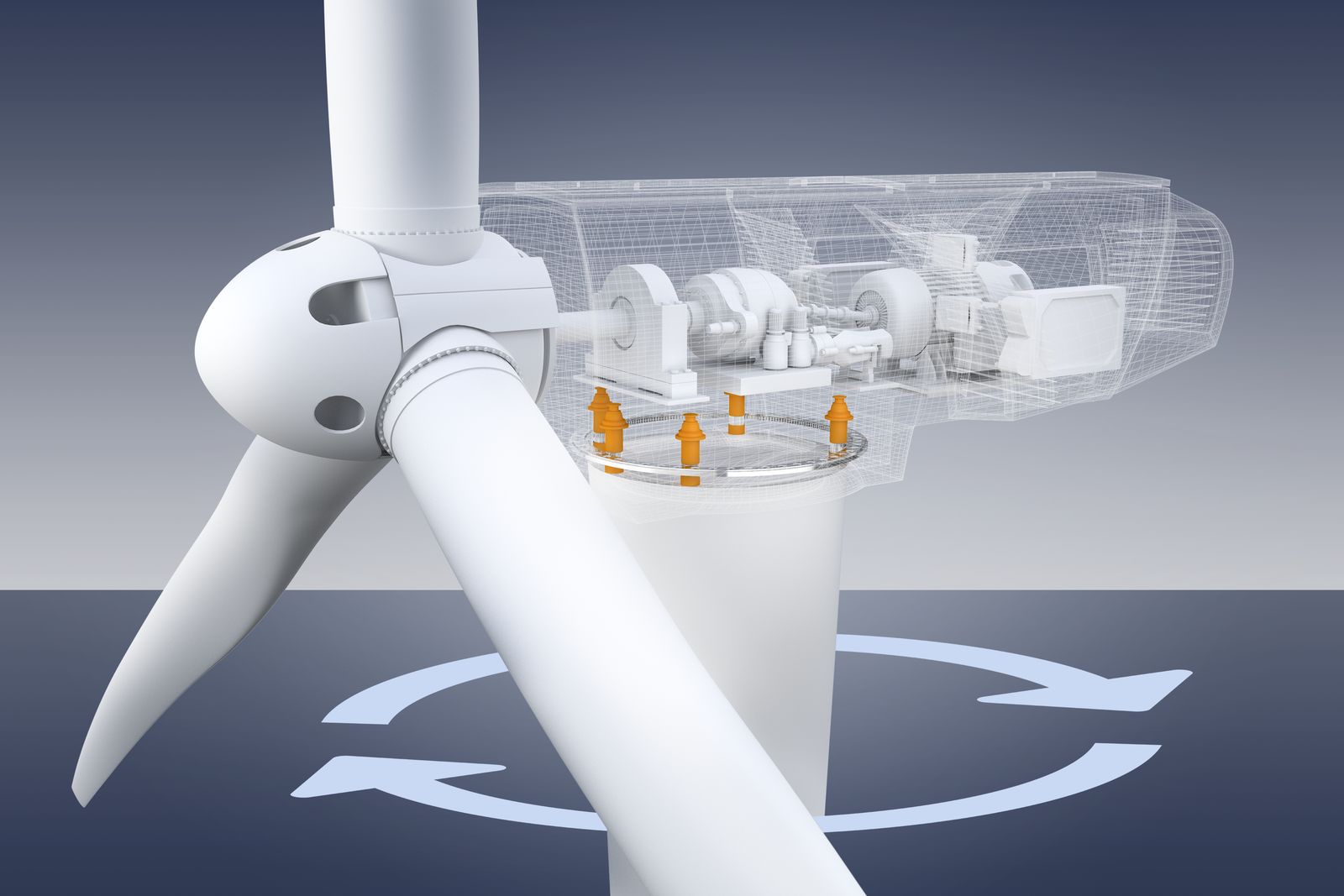

Peter Kronberger: La cabeza, o góndola, de una turbina de viento es típicamente girada por cuatro a ocho motores. Esto se conoce como un sistema de orientación, y el proceso se llama control de azimut. Los motores están controlados típicamente por un arrancador suave o un inversor de frecuencia. Con la cabeza de una turbina eólica marina que a menudo pesa más de 500 toneladas, el sistema de orientación está sujeto a un desgaste mecánico considerable, que inevitablemente lleva a un tiempo de inactividad y a un servicio costoso. El estrés mecánico adicional proviene del freno hidráulico que sostiene la góndola. Este freno sólo se desactiva parcialmente durante el ajuste de orientación para evitar movimientos incontrolados en los vientos cruzados.

¿Qué alternativas sugeriría?

Kronberger: Los servoaccionamientos inteligentes ofrecen un potencial sustancial para optimizar el control del azimut. El control avanzado de la torsión, por ejemplo, puede reducir los niveles de torsión experimentados por los componentes mecánicos. Entonces tienes la compensación de retroceso, que evita los impactos que de otra manera se producen entre los dientes del engranaje cuando la turbina cambia de dirección. Cuando tienes el problema del desgaste bajo control, puedes reajustar la góndola más a menudo. Eso significa un aumento tanto en la disponibilidad como en el rendimiento.

Peter Kronberger, Director de Tecnología Global - Energía, B&R

"Los servoaccionamientos inteligentes ofrecen un potencial sustancial para optimizar el control del azimut".

¿Hay servoaccionamientos que puedan hacer frente a las duras condiciones en el mar?

Alois Holzleitner: Por supuesto. Nuestro nuevo servoaccionamiento ACOPOS P3 es excepcionalmente robusto. Existen variantes para controlar de uno a tres ejes, y todas están diseñadas para manejar las condiciones ambientales que se encuentran en una turbina eólica. Han sido probados para vibraciones continuas de hasta 1 g, y los paneles de circuito están totalmente recubiertos para asegurar un funcionamiento perfecto incluso en aire húmedo y salado. Sin embargo, los servoaccionamientos tienen otras ventajas muy importantes.

¿Cómo cuáles?

Holzleitner: Nuestros servoaccionamientos proporcionan una útil retroalimentación sobre el sistema, que puede utilizarse no sólo para el control del azimut, sino también para el diagnóstico a distancia. Los valores de temperatura y corriente, así como los registros de errores se almacenan automáticamente y pueden ser leídos a distancia. Entre otros beneficios, esto permite un mantenimiento optimizado. Y no olvidemos el aspecto de la seguridad. La variante P3 con la tecnología de seguridad de B&R proporciona valores seguros de par y posición hasta PL e. Si se utiliza esta información, ya no se necesita el sensor de torsión de cable que se utiliza en un sistema convencional.

Alois Holzleitner, Responsable técnico - Motion, B&R

"El uso de nuestro servoaccionamiento ACOPOS P3 ayuda a aumentar el rendimiento, reducir el desgaste y mejorar la disponibilidad".

¿Qué tan complicado es el proceso de conversión a una servo solución?

Kronberger: Es mucho más fácil de lo que se podría esperar. Todos los componentes son productos estándar, y el ACOPOS P3 puede ser usado con cualquier servo motor. Esencialmente, todo lo que necesitas hacer es reemplazar el arrancador suave o el inversor de frecuencia por un servoaccionamiento para el número de ejes requerido. Con relativamente poco esfuerzo, se obtiene un gran beneficio en términos de rendimiento y disponibilidad.

La robusta construcción del servoaccionamiento ACOPOS P3 de B&R lo hace ideal para aplicaciones offshore. El P3 también proporciona información sobre el sistema que puede utilizarse para el diagnóstico remoto y el mantenimiento predictivo.