A medida que los procesos de fabricación industriales ganan en complejidad, cada vez se utilizan más sensores para enviar información al sistema de control y cada vez más actuadores requieren una producción de alta precisión. Cuando las soluciones SCADA y PLC convencionales llegan a sus límites, se necesita un sistema totalmente integrado para controlar, supervisar y coordinar todos los aspectos de la producción.

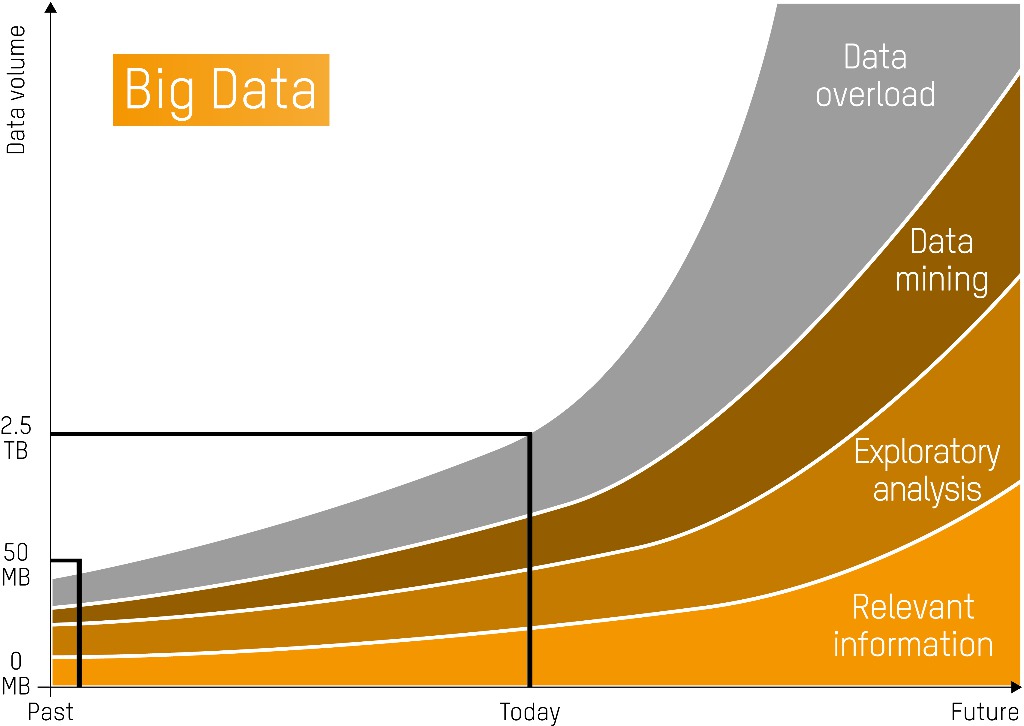

"Los días en que cada máquina y cada línea de las fábricas podían considerarse unidades autónomas han terminado", explica Martin Reichinger, Director de la unidad comercial de automatización de procesos de B&R. "Para nombrar sólo un ejemplo: "Si desea garantizar la máxima productividad y calidad del producto, la máquina de envasado situada al final de la línea debe coordinarse con la carga del inicio". Los procesos de producción se han vuelto tan complejos que ya no es factible configurar y supervisar manualmente los parámetros de producción más importantes. Los Big Data suponen un gran desafío. Para canalizar y filtrar el abrumador flujo de datos de la máquina, datos del proceso y datos de funcionamiento y obtener una información coherente y aprovechable, se necesita lo que se conoce como una solución de inteligencia de fabricación.

Una solución para cualquier proceso de fabricación

Pero el mercado también exige flexibilidad. "Tienes que ser capaz de realizar cambios en el producto sobre la marcha y realizando un número mínimo de ajustes", afirma Reichinger. "Es el único modo de subsistir en el mercado actual". Actualmente los envases y las botellas con diseños personalizados solo aparecen en algunas campañas de marketing, pero en pocos años serán lo más habitual. Incluso los propietarios de plantas pequeñas y medianas deben plantearse cómo van a ofrecer este nivel de flexibilidad. La única respuesta es una solución totalmente integrada que unifique el control, la supervisión y la coordinación de todos los aspectos de la producción.

"Durante mucho tiempo estos sistemas solo se encontraban en plantas de procesamiento de gran tamaño", recuerda Reichinger. Y así empezó a utilizarse el concepto de sistema de control de procesos. No obstante, el principio subyacente de un sistema de control de procesos puede aplicarse con la misma facilidad a cualquier proceso de fabricación o sistema de infraestructuras.

Automatización de fábricas, procesos e infraestructuras con APROL

La transición a una solución de control de procesos es notablemente complicada y costosa. Ello ha provocado que muchos proveedores de sistemas de control de procesos ofrezcan un sistema independiente para la automatización de fábricas y otro para la automatización de infraestructuras, en un intento de superar el obstáculo inicial. "Este enfoque supone un importante inconveniente para los operarios de las plantas", explica Reichinger. "Al final se dispone de tres sistemas diferentes, cada uno con sus propios costes de formación, piezas de recambio y mantenimiento". Por todo ello, en B&R decidimos seguir otro camino con APROL. APROL es una única plataforma fácil de usar que unifica la automatización de procesos, la automatización de fábricas y la automatización de infraestructuras.

Arquitectura escalable

La arquitectura de APROL es perfectamente adaptable. Desde configuraciones básicas con un control y un PC industrial hasta complejos sistemas cliente-servidor con cientos de controles y docenas de servidores de funcionamiento y estaciones de operario, existe una arquitectura APROL ideal para cualquier necesidad. Y en caso de que estas necesidades cambien, el sistema puede ampliarse de forma modular en cualquier momento para añadir las funciones nuevas.

"Supongamos que está controlando una planta de producción con APROL y un buen día considera que la regulación de la temperatura es un factor relevante para su proceso", comenta Reichinger. "No supone ningún problema integrar el control y la supervisión de dicho equipo en el sistema de control de procesos para garantizar unas condiciones ambientales óptimas en todo momento". No será necesario comprar, instalar ni mantener un sistema completamente nuevo. No será necesario un software nuevo ni tampoco estaciones de control adicionales.

Sistemas de 50 a 200 000 canales de E/S

Con APROL, es indiferente si está construyendo una planta de pruebas en una escuela técnica con 50 canales de E/S o una infraestructura a gran escala con 200 000. Además, la arquitectura se puede ampliar durante el funcionamiento. Para aplicaciones específicas, como por ejemplo la monitorización de la energía, la monitorización del estado y el control de procesos avanzado, APROL ofrece soluciones preinstaladas, preconfiguradas y listos para usar. "APROL ofrece todas las ventajas del control de procesos sin exigir un conocimiento especializado", afirma Reichinger. Estas soluciones pueden ampliarse en cualquier momento para crear un sistema de control de procesos plenamente operativo, sin necesidad de cambiar a un sistema nuevo.

Redundancia en todos los niveles

En muchos procesos debe garantizarse una elevada disponibilidad con el fin de evitar costosos tiempos de inactividad. Estas plantas dependen de una redundancia completa del sistema. En un sistema APROL, el bus de campo, el control, el bus de proceso, el servidor de funcionamiento, el bus de operario y las estaciones de operario pueden distribuirse de forma redundante. Si el sistema activo falla, un sistema que se ejecuta en paralelo se ocupa de todas las tareas sin ninguna interrupción. Ello evita el tiempo de inactividad de producción, mejora la fiabilidad del proceso y garantiza una calidad constante. También evita interrupciones en la adquisición de datos, lo que garantiza una documentación completa e íntegra de todo el proceso de fabricación. "Dado que no se requiere ningún hardware especial, un sistema no redundante puede pasar a ser redundante en cualquier momento. Gracias a ello, cada uno de los componentes es una inversión 100% segura", explica Reichinger.

"Con la plataforma de automatización APROL de B&R, dispones de un sistema fácil de utilizar que incorpora automatización de fábricas, automatización de procesos y automatización de infraestructuras". Martin Reichinger, Director comercial de la unidad de automatización de procesos de B&R

Los estándares abiertos reducen el riesgo

Combinar máquinas y líneas de distintos fabricantes para crear una fábrica que funcione correctamente es una tarea que normalmente corre a cargo de un integrador de sistemas. Se necesitan interfaces para que estas máquinas puedan comunicarse no solo entre sí, sino también con un sistema de control de nivel de supervisión como SCADA. "B&R facilita una solución completamente uniforme para ello", explica Reichinger. APROL es compatible con la tecnología de bus de campo más común, permite conectar controles de otros fabricantes y soporta estándares abiertos como OPC, OPC UA, PLCopen y PackML. Se eliminan las molestias y los posibles errores que se producen al programar interfaces personalizados.

Adquisición y documentación constante de los datos del proceso

Cada vez más empresas se ven obligadas a documentar de forma rigurosa sus procesos de fabricación, ya sea debido a la normativa legal o a los contratos con sus clientes", señala Reichinger. Si bien este fenómeno se ha limitado tradicionalmente a las industrias de alimentos, bebidas y productos farmacéuticos, actualmente también observamos como algunos fabricantes de automóviles, por ejemplo, exigen a sus proveedores que les faciliten el historial completo de cada uno de los componentes. "Un sistema de control de procesos no solo registra todos los datos de producción importantes, sino que también conserva un historial de las acciones de cada operario y registra todos los avisos o alarmas que se han generado. Es la herramienta perfecta para el trabajo", afirma Reichinger. La solución de adquisición de datos del proceso de B&R, APROL PDA, está disponible como una función integrada del sistema de control de procesos APROL o como un paquete independiente preconfigurado.

Exploración de datos creativa

Los métodos de análisis tradicionales basados en informes con una estructura cerrada están dando paso gradualmente a unos enfoques exploratorios más creativos. Cuando se trata de grandes ficheros cuyas correlaciones no se entienden completamente, el análisis exploratorio de datos es un enfoque que utiliza visualizaciones gráficas para ofrecer una idea general y ayudar a formar hipótesis. Los análisis, que pueden acceder a datos provenientes de cualquier tipo de fuente, pueden revelar importantes relaciones causa-efecto. APROL incorpora una amplia selección de informes y herramientas de análisis que permiten generar informes personalizados simplemente pulsando un botón. Diseñar un informe personalizado es tan sencillo como arrastrar y soltar. El acceso a móviles, cuadros de mando e informes ad hoc con autenticación de servidor garantiza que la información importante estará disponible cuando y donde la necesite. Tampoco será necesaria una formación específica en TI para entenderlo. "Las funciones de análisis y de creación de informes completan la plataforma de automatización APROL. Son una parte fundamental de lo que es una herramienta perfecta para afrontar sin temores los retos del futuro", afirma Reichinger.