En la fábrica de Hultafors, en el oeste de Suecia, se ha revitalizado una tradición centenaria de productos con la tecnología de automatización más avanzada de B&R, reduciendo cinco máquinas a una en el proceso. El espectacular aumento de la productividad, junto con la calidad de los materiales y la mano de obra, ha sido la clave de la capacidad del especialista en fabricación de herramientas para contrarrestar las tendencias y mantener la producción local.

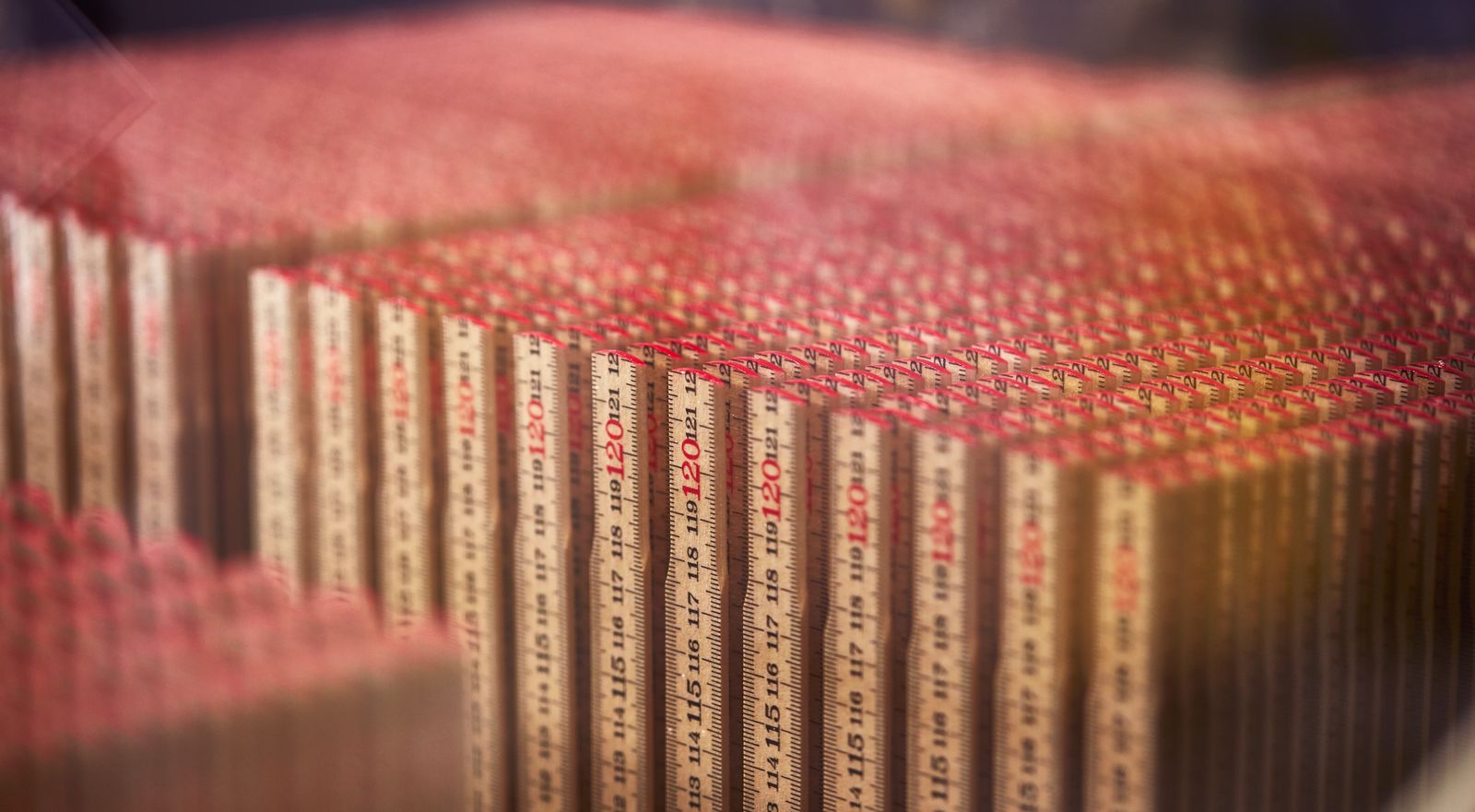

Patrik Tholinsson gira casualmente la regla de plegado entre sus dedos, expandiéndola sin esfuerzo hasta su longitud total en menos de tres segundos. "Las puntas de color rojo brillante son la señal de marca más importante de nuestro producto", señala el ingeniero mecánico de Hultafors. El diseño clásico de la regla - abedul de cristal sueco con un acabado lacado brillante y esas puntas rojas características - apenas ha cambiado a lo largo de cien años de producción.

El producto en sí es sorprendentemente simple: diez segmentos de madera unidos por juntas de acero revestido. Sin embargo, esto no ha impedido que Hultafors mantenga su posición como la marca elegida por los artesanos de Suecia y de toda Europa. Hecho para soportar 10.000 pliegues, la calidad de la regla radica en detalles sutiles como la flexibilidad, la resistencia y el peso ligero de los materiales.

Conservando la producción local

Aún así, surge la pregunta: ¿Cómo puede prosperar un producto de baja tecnología en un país donde los altos salarios han impulsado un cambio constante hacia productos de más alta tecnología? "La tradición y el conocimiento de la marca son dos de las principales razones por las que nuestra regla de plegado ha seguido siendo una herramienta preferida por los artesanos profesionales", explica Tholinsson durante una visita a su fábrica en el pueblo rural de Hultafors, a una hora en coche de Gotemburgo.

Además de la calidad de los materiales y la mano de obra, la capacidad de Hultafors para mantener la producción local también depende de la eficiencia de la producción. "Puede que la automatización en sí no traiga a casa trabajos de fabricación simples como antes", explica el ingeniero de automatización Magnus Moldin, "pero nos hace lo suficientemente rentables como para mantener la producción industrial en Suecia".

El reto de la productividad

Hultafors es una división del Grupo Hultafors, cuyos productos incluyen todo tipo de herramientas de mano, escaleras y ropa de trabajo. Hultafors es único entre los productores de herramientas manuales, ya que también ha desarrollado la maquinaria utilizada para fabricar sus herramientas. La fabricación del equipo en la propia empresa da a Hultafors el control sobre el proceso de producción y la manipulación de los materiales, incluyendo la madera, los elementos de latón y los remaches de acero laminado en frío.

Los requisitos de productividad han aumentado considerablemente a lo largo de los años. Hasta 2014, las reglas de plegado fueron hechas por cinco unidades separadas, cada una especializada en una versión particular del producto con un determinado espesor y selección de materiales. "Cuando empezamos a estudiar cómo podríamos dar el siguiente salto en la productividad", explica Moldin, "quedó claro que una parte vital de la solución sería tener una sola cadena de producción y un panel de control centralizado".

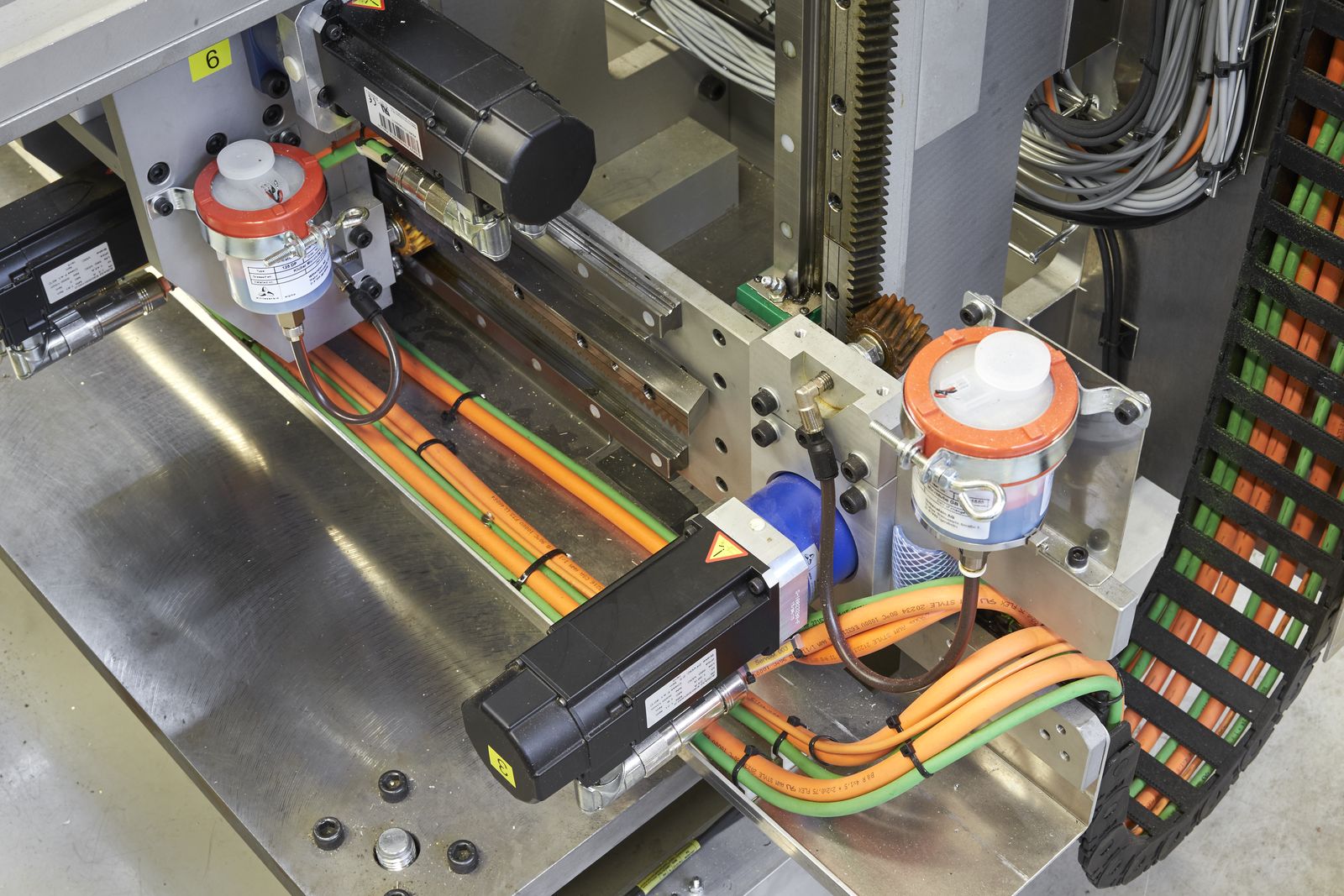

Hultafors también quería sustituir la tecnología mecánica y neumática por la servotecnología en la medida de lo posible. Un sistema de control modernizado necesitaría importar los datos de la cámara y controlar varios ejes simultáneamente. "En muchos sentidos, lo que estábamos construyendo tenía que funcionar como una línea de envasado, pero con mayor complejidad y precisión hasta una milésima de milímetro", explica Moldin.

El proyecto en sí mismo fue un gran desafío para Hultafors. Tomaría un año de diseño de la máquina y otro de construcción antes de que el equipo comenzara a producir en la primavera de 2016. Hultafors evaluó a varios proveedores de maquinaria en busca de la precisión de control y el movimiento dinámico necesarios. Al final, la elección recayó en la tecnología de comunicación de B&R y POWERLINK.

Paquete total con beneficios mutuos

Según el grupo del proyecto, la elección a favor de B&R se basó en una combinación de valores duros y blandos. "Otros proveedores podrían habernos suministrado el hardware, pero sólo B&R pudo ofrecernos el apoyo que necesitábamos durante todo el proceso de diseño e implementación", dice Tholinsson. "Ofrecen un paquete total de tecnología de automatización de última generación, apoyo continuo y co-desarrollo de expertos".

Hultafors y B&R encontraron un beneficio mutuo en su colaboración. Los ingenieros de Hultafors comenzaron el proyecto con algunas importantes preguntas abiertas, como cuántos motores se necesitarían. "B&R sabía cómo construir sistemas de control, sabíamos cómo construir líneas de producción", aclara Lars Ceder, técnico de producción y pieza clave en Hultafors durante décadas.

Hultafors eligió utilizar un sistema de servoaccionamiento ACOPOSmulti, que les permitió escalar y configurar fácilmente el equipo paso a paso a medida que el proyecto avanzaba. El número de motores aumentó gradualmente, y utilizando la tecnología openSAFETY, las funciones de seguridad de la línea se aseguraron durante todo el proyecto.

Todos los elementos del éxito

La finalización de la nueva línea de producción dependería del cumplimiento de algunos criterios claramente especificados. En primer lugar, toda la solución se desarrollaría en un solo entorno: Automation Studio de B&R. Se utilizaría el bus en tiempo real POWERLINK basado en Ethernet y contaría con tecnología de seguridad integrada con openSAFETY.

Tanto el hardware como el software se desarrollarían en el lugar y aprovecharían la experiencia de la industria del embalaje. Los desarrolladores de aplicaciones de B&R proporcionarían apoyo in situ y estarían accesibles cuando el personal clave de Hultafors estuviera ausente. La tecnología del autómata de levas y del software de mapp se implementaría con la ayuda de los ingenieros de B&R. Cam Automat de B&R permite a los operarios de la máquina cambiar dinámicamente los perfiles de movimiento sin necesidad de realizar nuevos cálculos en el control.

La línea cuenta con un total de 52 servomotores B&R controlados por los variadores ACOPOSmulti, seis motores paso a paso controlados por módulos X20 y cuatro motores asíncronos controlados por los ACOPOSinverters. Se implementaron casi 60 cilindros neumáticos utilizando dos terminales de válvulas del sistema CPX de Festo conectados directamente a través de POWERLINK. Quince paradas de emergencia, diez puertas de seguridad y dos cortinas de luz se conectaron e integraron a través de openSAFETY. Las unidades ACOPOSmulti permitieron montar los servomotores de forma compacta y compartir la energía entre los accionamientos. Esto permite determinar las diferencias entre los paquetes individuales.

Desarrollo más productivo

Como una de las primeras implementaciones del marco de software de tecnología de mapp de B&R, la cooperación con Hultafors ayudó a B&R a optimizar su nueva tecnología. Hultafors ahora planea usar mapp para simplificar y acelerar el desarrollo de software en todos los proyectos futuros.

Los saltos positivos que se podían lograr con la tecnología mapp rápidamente se hicieron evidentes. Entre las ventajas particulares se incluía una función para habilitar y deshabilitar la sincronización de los servoejes virtuales y los autómatas de levas que habían sustituido a las levas mecánicas fijas. Los tiempos de reinicio se redujeron y los procedimientos de parada y arranque se sincronizaron. Otra ventaja era un mejor acceso a la maquinaria para el servicio.

Los detalles sobre el diseño de la línea de producción y la cantidad de reglas de plegado que puede producir por minuto, son secretos que Hultafors prefiere guardarse para sí mismo. Las ganancias de productividad han sido ciertamente sustanciales, y la producción que antes ocupaba cinco máquinas separadas ahora sólo necesita una. Los tiempos de preparación se han reducido y la flexibilidad ha aumentado drásticamente.

El próximo paso para Hultafors

Según los ingenieros de Hultafors, el nuevo sistema de control pone muy pocos límites a lo que pueden desarrollar. Hay planes para integrar un sistema de manejo de errores y para la implementación gradual de la tecnología industrial de IO. Gracias al nuevo y flexible sistema de control, Hultafors va a comenzar la producción de una regla de plegado más larga, de 2,4 metros, así como un nuevo equipo para la producción de cintas de medición más largas fabricadas en otra planta del Grupo Hultafors.

"Cuando un proveedor es capaz de actuar como un socio de pleno derecho en el lugar de producción", concluye Moldin, "el desarrollo de nueva tecnología es un proceso mucho más suave y fiable".

Las ventajas de POWERLINK, openSAFETY y Automation Studio

La finalización de la nueva línea de producción dependería del cumplimiento de algunos criterios claramente especificados. En primer lugar, toda la solución se desarrollaría en un solo entorno: Automation Studio de B&R. Presentaría un bus POWERLINK en tiempo real y tecnología de seguridad integrada con openSAFETY.

| Patrik Tholinsson Ingeniero Mecánico, Hultafors "Otros proveedores podrían habernos proporcionado el hardware, pero sólo B&R pudo ofrecernos el apoyo que necesitábamos durante todo el proceso de diseño e implementación. "Ofrecen un paquete total de tecnología de automatización de última generación, apoyo continuo y co-desarrollo de expertos". |