La empresa Exacom GmbH, con sede en Hannover, está especializada en la inspección de celdas de batería redondas y prismáticas.

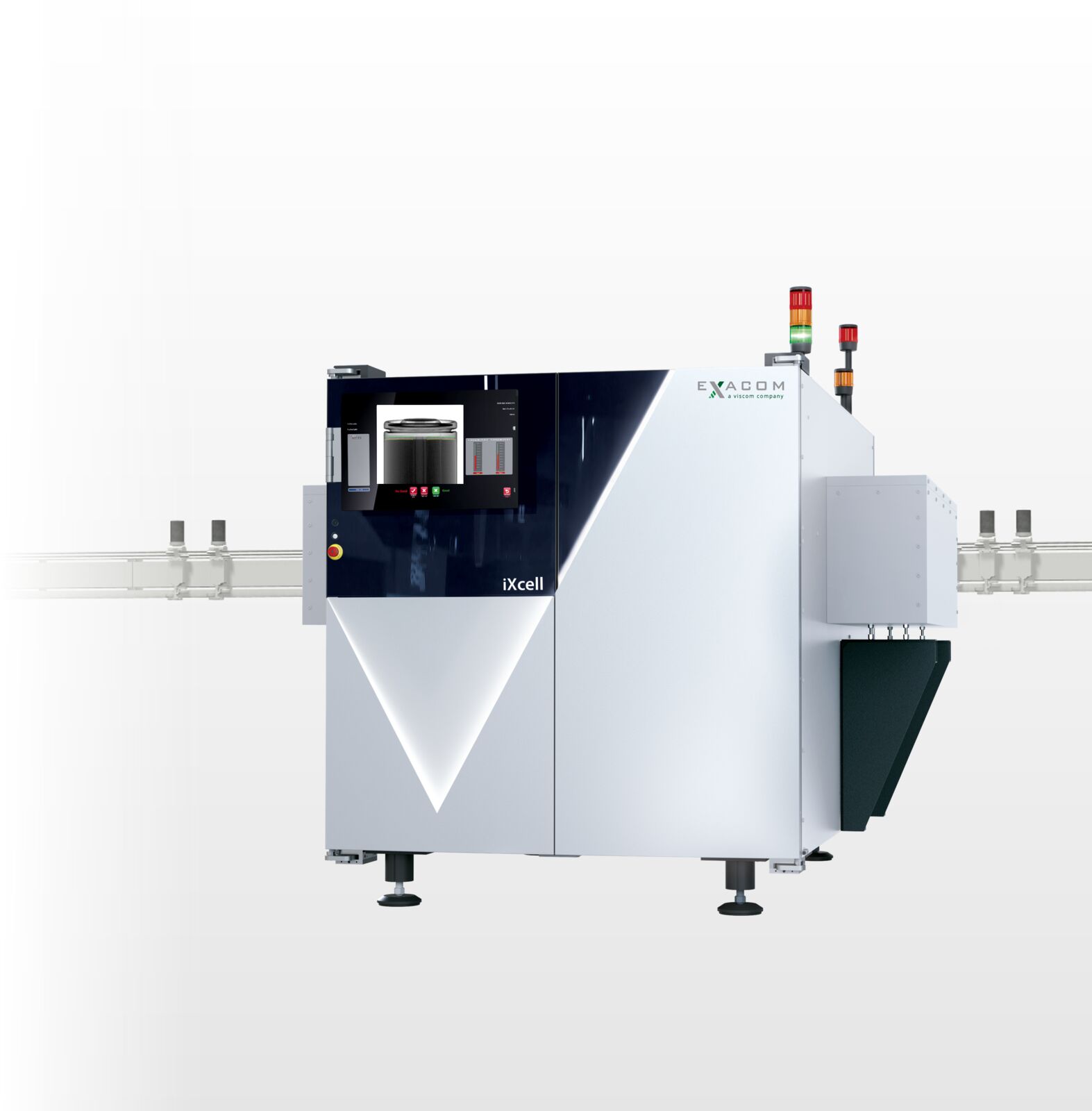

La empresa suministró el sistema iXcell para la inspección por rayos X de celdas redondas a la gigafábrica de un conocido fabricante de vehículos eléctricos. Para alcanzar la velocidad de inspección requerida de unas 175 celdas por minuto, se utiliza en el sistema un sistema de transporte ACOPOStrak de B&R Industrial Automation.

Hagen Berger, director general de Exacom, explica: "Básicamente, existen dos factores decisivos para la inspección por rayos X: tenemos que dominar la adquisición de imágenes, lo que significa que utilizamos un proceso que captura una imagen de alta calidad con la máxima fiabilidad en el menor tiempo posible, y también necesitamos un sistema de transporte adecuado".

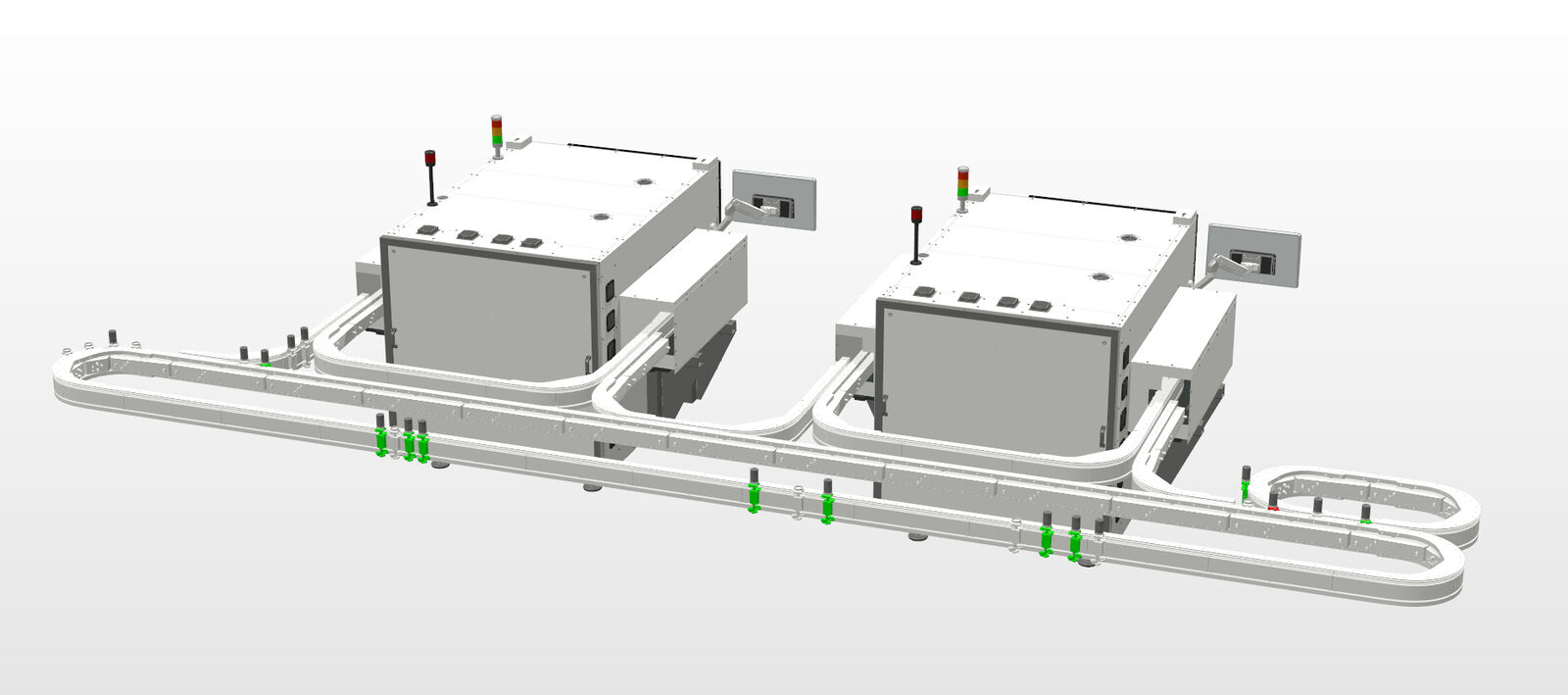

ACOPOStrak de B&R se utiliza en toda la planta de producción de baterías de la gigafábrica del fabricante de coches eléctricos. La inspección por rayos X con iXcell está totalmente integrada en la línea de producción e inspecciona cada celda de batería durante las etapas fundamentales de la producción y la expulsa inmediatamente si las pruebas fallan. Esto significa que las celdas defectuosas no se arrastran a lo largo de todo el proceso para terminar siendo expulsadas al final de la línea, lo que se traduciría en pérdidas de producción, materias primas y energía.

No obstante, la integración en línea de las estaciones iXcell también significa que el sistema de rayos X debe seguir el ritmo del flujo de producción y no convertirse en un cuello de botella. De las bobinadoras automáticas que producen celdas de batería salen entre 150 y 175 celdas de batería por minuto, y cada una de ellas debe ponerse a prueba en un intervalo de tiempo de unos 340 milisegundos. Hagen Berger: "Para cumplir con este requisito, utilizamos las posibilidades del sistema de transporte ACOPOStrak. Durante la inspección, la lanzadera individual con la celda de batería debe permanecer absolutamente inmóvil. Cada vibración posterior a la parada prolonga el ciclo de prueba. Por ello, los especialistas de B&R configuraron el control del sistema de transporte para que la celda de la estación de rayos X se ralentice con la mayor desaceleración posible, y un perfil de movimiento predefinido y la vibración se suprima al máximo.