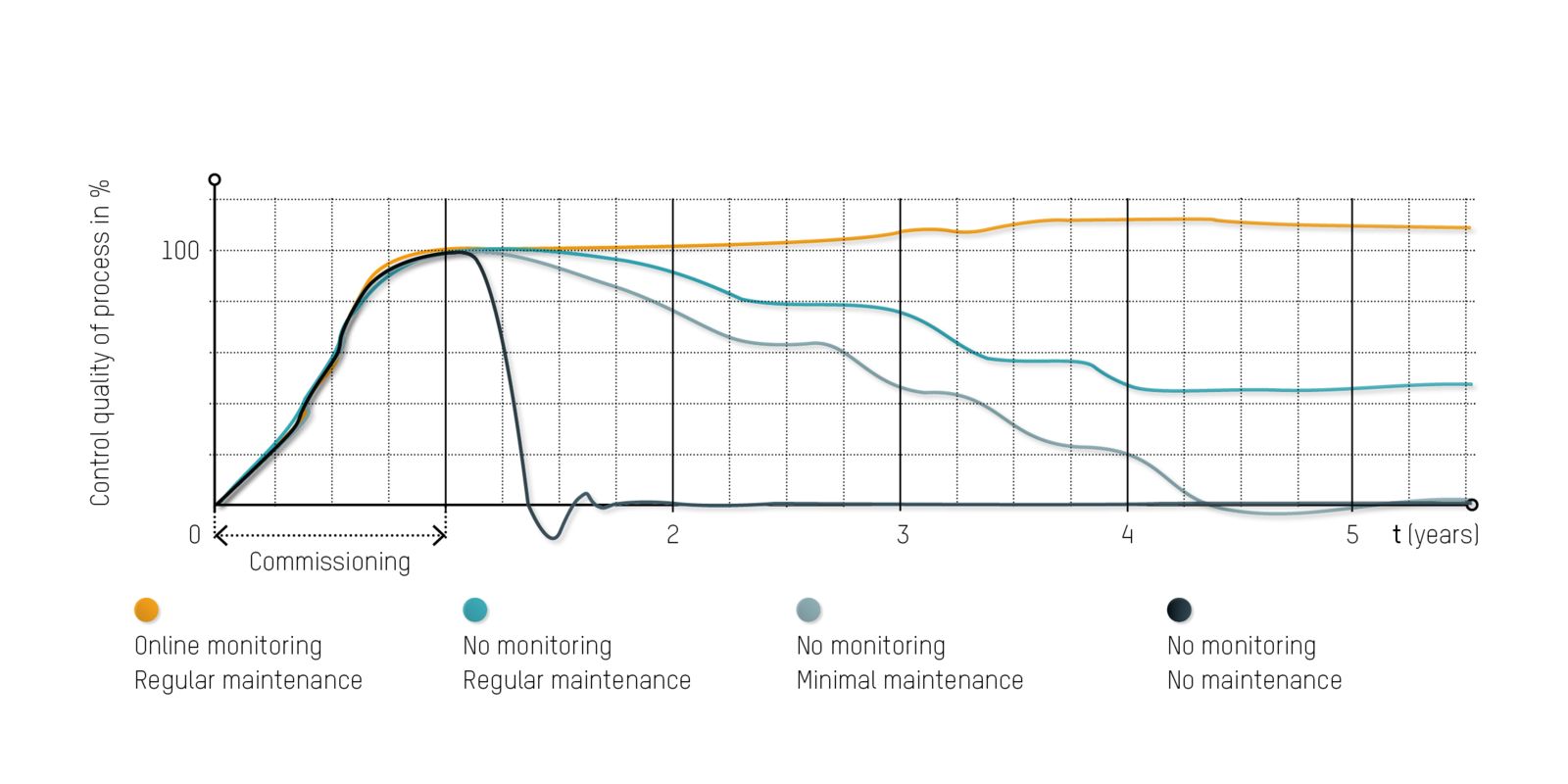

Una vez en funcionamiento, las máquinas y las plantas requieren un cuidado continuo para mantener un rendimiento óptimo. Muchos controles PID, no obstante, son víctimas de un concepto de "configurar y olvidarse". La tarea de verificarlos y ajustarlos constantemente es muy laboriosa. La situación es muy diferente si se dispone de componentes de software listos para utilizar, que permiten controlar el rendimiento de los lazos de control y realizar ajustes específicos cuando sea necesario.

Para conseguir la redundancia necesaria, muchas plantas disponen de varias líneas de producción similares que funcionan en paralelo. Aunque quizás estén fabricando los mismos productos, normalmente estas líneas de producción están compuestas por máquinas y componentes de distintos proveedores. No obstante, la principal preocupación del operario de la planta es la producción en sí. Cuando líneas de producción similares empiezan a mostrar unas diferencias significativas en la productividad, empieza la búsqueda para averiguar el motivo. "Lo que a menudo se pasa por alto en esta búsqueda", comenta Martin Reichinger, director comercial del departamento de automatización de procesos de B&R, "son las máquinas individuales que conforman las líneas de producción".

Esto tiene mucho que ver con el hecho de que la posibilidad de analizar datos a nivel de máquinas individuales es un proceso relativamente reciente. No obstante, las tecnologías actuales ofrecen unos niveles totalmente nuevos de información acerca del funcionamiento interno de las máquinas. "Con un control Edge", afirma Reichinger, "ahora puede accederse fácilmente a todos los lazos de control y todos los recursos, ya sea un intercambiador de calor o una bomba centrífuga, y puede optimizarse constantemente su rendimiento".

Martin Reichinger, Director comercial del departamento de automatización de procesos de B&R

Todo es relativo

Al configurar los parámetros PID para regular elementos como la presión o la temperatura, los ingenieros tradicionalmente se han basado en deducciones fundadas y reglas generales. "En consecuencia, y aunque son estables, dos tercios de todos los lazos de control no están optimizados de manera óptima", añade Reichinger. Ello supone un notable margen de mejora. "Pero, si solo tienes que trabajar con los valores de un solo control PID, resultará difícil deducir cuáles de ellos están causando problemas", observa el especialista en automatización. En cambio, si puedes comparar dos máquinas o sistemas similares, resulta mucho más sencillo aunque no tengas conocimientos acerca del proceso específico correspondiente.

Los métodos de evaluación basados en este tipo de comparación se conocen como monitorización del rendimiento de control (CPM). Se incluye un módulo CPM en la solución de control avanzado de procesos (APC) de B&R. APROL APC puede utilizarse como una solución independiente o como un componente integrado de la plataforma de automatización APROL de B&R. El módulo de control CPM también puede conectarse a sistemas externos a través de OPC UA, lo que permite comparar datos de diferentes sitios.

Métricas para evaluar lazos PID

La solución CPM de B&R permite evaluar lazos PID en función de distintas métricas y optimizar su configuración utilizando métodos de sintonización eficientes. Uno de estos métodos es la monitorización de recursos, que permite identificar las incrustaciones de los intercambiadores de calor o la cavitación en las bombas centrífugas.

El equipo de Reichinger ha desarrollado una serie de útiles herramientas para la creación de informes para su solución CPM, incluyendo un informe de lazo que se centra en un solo lazo PID, y un informe de planta que ofrece una visión general de varios lazos o de una planta completa. "Si se examinan estos informes, se puede ver qué parámetros destacan", afirma Reichinger. "Ofrecen una visión muy clara acerca de la calidad de las configuraciones PID". La solución CPM también muestra cuántas veces tuvo que intervenir el operario y con qué frecuencia el lazo de control alcanzó sus valores límite permitidos.

Optimización con mínima intervención

Una vez identificado el potencial de optimización utilizando CPM, la biblioteca APC de B&R ofrece una serie de bloques de ajuste que aplican diferentes métodos para determinar automáticamente cómo funciona el lazo de control y calcular los parámetros PID óptimos. "Normalmente, el usuario ha tenido que probar con diferentes valores de I o D y ver qué sucede", explica Reichinger, "pero con nuestros bloques, eso ya no es necesario".

Uno de los bloques permite una sintonización basada en el método de frecuencia finita. "La ventaja de este método es que se puede optimizar el control utilizando unas señales de excitación muy pequeñas", observa Reichinger. Basta con una amplitud de ±0,5% para la modulación para obtener un control PID bien sintonizado.

Los diferentes procesos de producción requieren distintos tipos de lazo de control. Existen lazos de rango dividido, lazos alternos y muchos más. "Desarrollar estos controles desde cero implica mucho trabajo", comenta Reichinger. B&R ha simplificado el proceso desarrollando una amplia variedad de funciones de control que funcionan como complementos adicionales a un control PID clásico. La función de programación de ganancia, por ejemplo, puede emplearse para implementar un control que ajusta de forma automática los parámetros PID según el punto de funcionamiento. Estas funciones de control se indican en la biblioteca APC junto con los bloques de sintonización.

Definición de los límites operativos

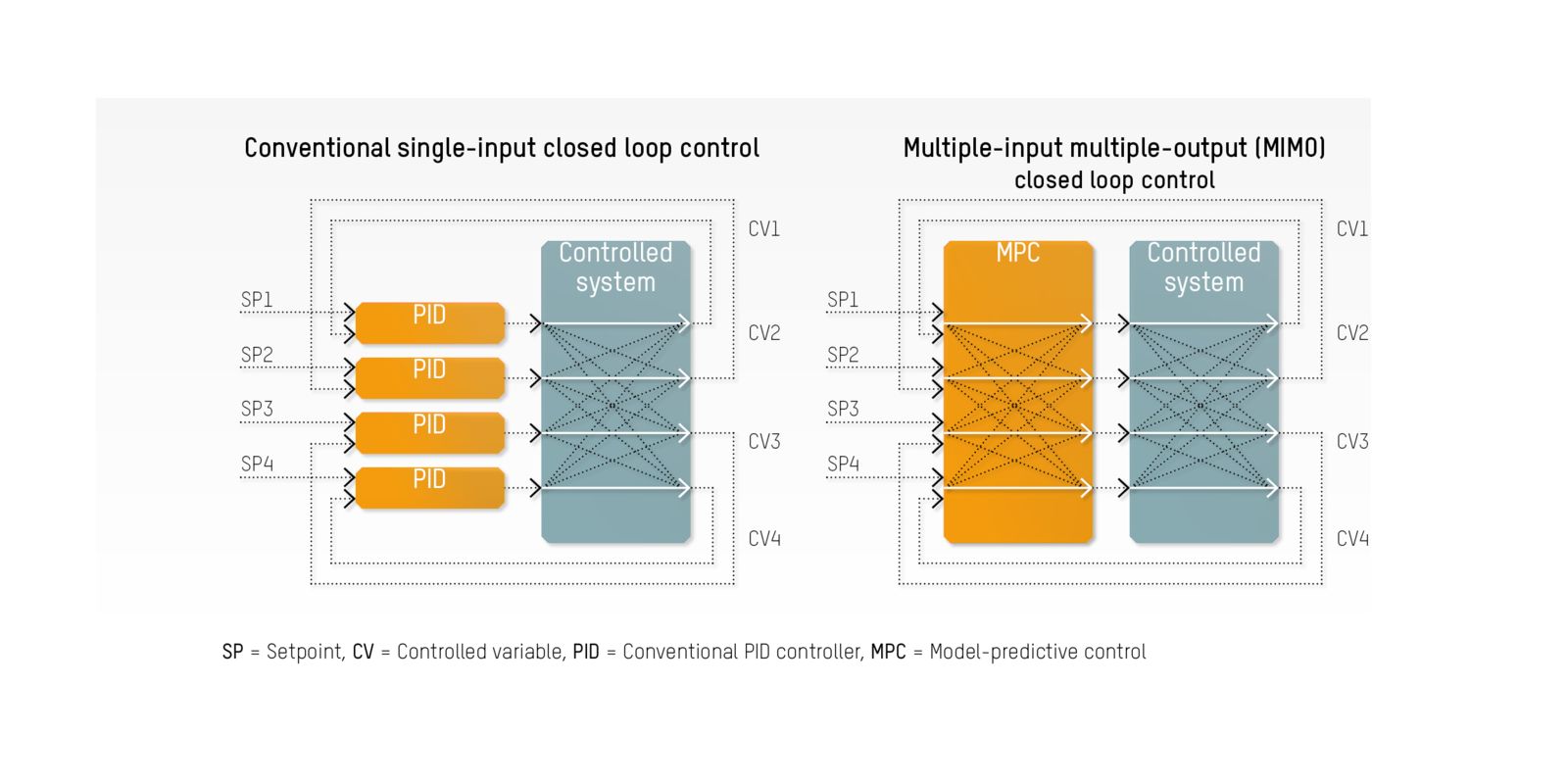

Cuando un lazo de control tiene múltiples variables que interactúan entre sí, no basta con un control PID clásico. "No obstante, eso no impide que la mayoría de los desarrolladores intenten usarlos", comenta Reichinger. Esto no solo resulta en un rendimiento de control por debajo del nivel óptimo, sino que puede afectar a toda la máquina o a la planta si un valor se descontrola.

"En estos casos, puedes obtener unos resultados notablemente mejores con un control de múltiples variables", argumenta Reichinger. Por este motivo, B&R desarrolló un control predictivo basado en modelos (MPC) que admite múltiples variables controladas, de perturbación y manipuladas, hasta diez cada uno. Si bien el MPC debe configurarse empíricamente, según Reichinger, el trabajo es razonable: "Utilizando la pantalla frontal, los ingenieros de automatización simplemente seleccionan el funcionamiento deseado de la transmisión y establecen algunos parámetros. Con unas pocas etapas de optimización, deberían poder tener un MPC funcionando de manera óptima". La introducción del control MPC ha producido algunos resultados impresionantes hasta el momento. "De repente, las plantas que sufrían cada semana varias paradas imprevistas empezaron a funcionar sin problemas durante meses después de empezar a utilizar un MPC", recuerda Reichinger.

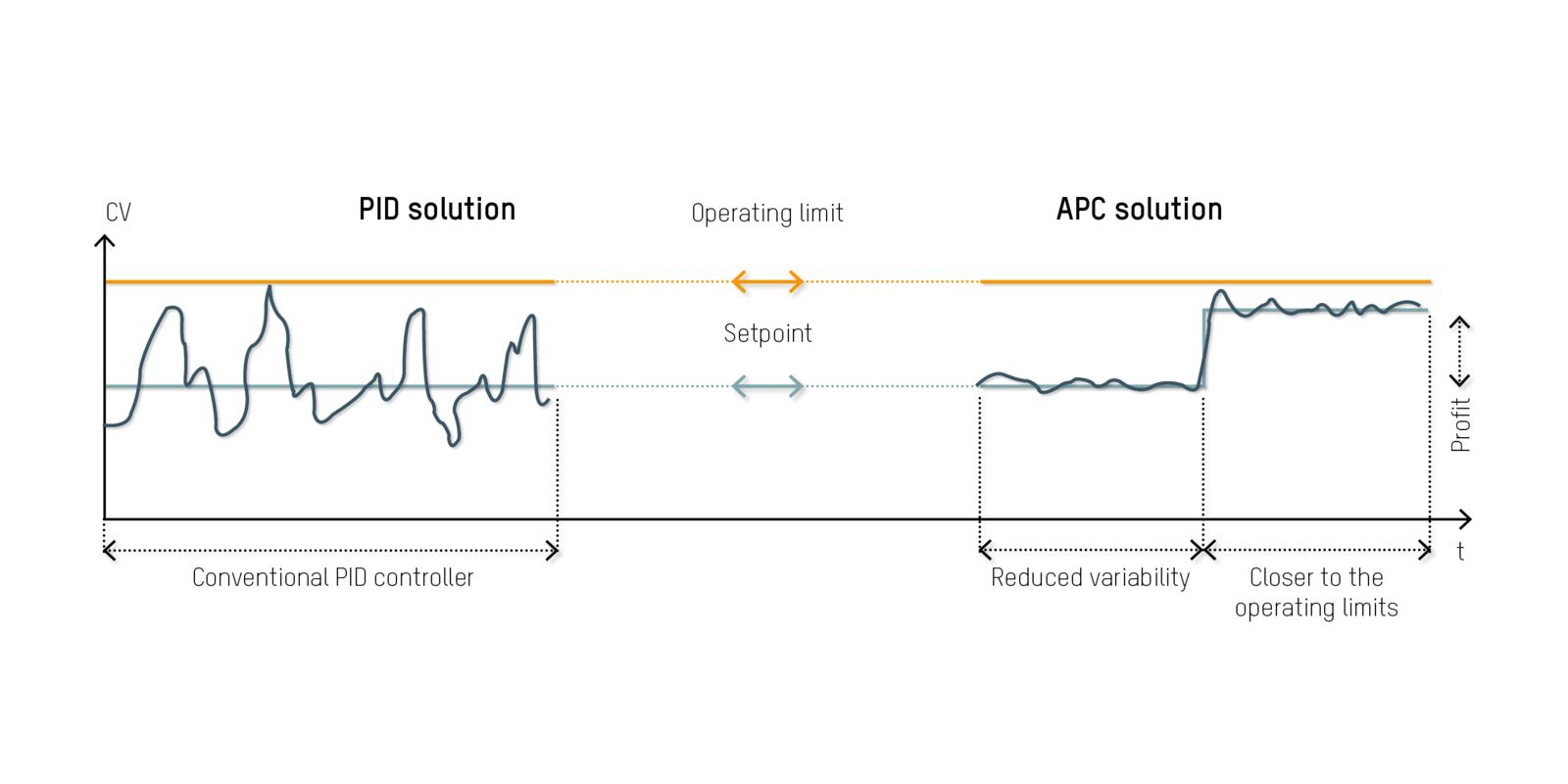

A diferencia del control PID, el MPC permite al usuario definir unos límites que no se pueden cruzar. Pero, ¿cómo es posible? "El MPC utiliza un modelo del proceso para calcular de forma continua cómo progresarán los valores en el futuro", explica Reichinger. Ello permite al control determinar por adelantado cuándo existe el peligro de que un valor supere sus límites y hacer las correcciones necesarias antes de que se produzca una infracción. "Las paradas pueden eliminarse casi por completo". Garantizar de manera efectiva que no se superen los límites también permite que el proceso se realice más cerca de sus límites operativos.

Mayor eficiencia gracias a unos lazos de control optimizados

La tecnología moderna facilita adaptar y monitorizar de manera continua el rendimiento de los lazos de control y los recursos de fabricación. Esto permite a los operarios mantener una configuración de control óptima y ejecutar sus procesos más cerca de sus límites. "Un lazo de control optimizado ayuda a prevenir los períodos de inactividad no planificados, con lo cual el funcionamiento de las máquinas y las plantas es más eficiente y rentable", comenta Reichinger.

Autor: Carmen Klingler-Deiseroth, periodista independiente

Paquete de solución flexible

Los sofisticados algoritmos de control de APROL APC no solo están disponibles para los usuarios que utilizan el sistema de control de procesos APROL. También pueden implementarse en las plantas actuales como una solución independiente preinstalada en un PC industrial que no requiere conocimientos de expertos para su uso. El mismo PC industrial puede utilizarse también como un control Edge, añadiendo datos y enviándolos a sistemas de nivel superior, incluso en la nube, para análisis y otros servicios.