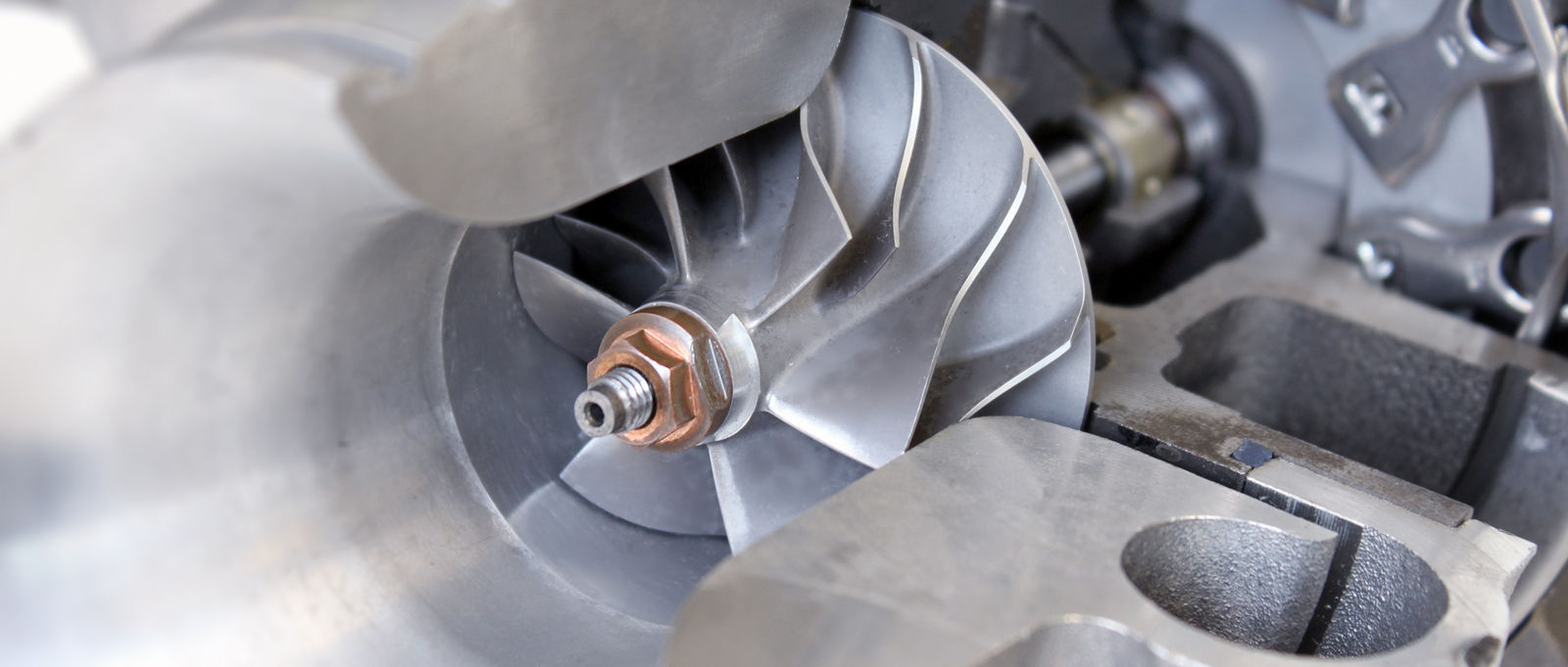

Pequeño, más pequeño, más pequeño aún. En los últimos años, esa ha sido la tendencia en el mundo de los motores de gasolina y diésel para automóviles privados y furgonetas de reparto. Aunque los usuarios siguen anhelando potencia, también tienen una conciencia ecológica cada vez mayor y las normativas para la eficiencia del combustible y las emisiones de CO2 son cada vez más estrictas. Para dar cumplida satisfacción a estas demandas conflictivas, Mitsubishi Turbocharger & Engine Europe (MTEE) equipa muchos motores de gasolina y diésel con turbocompresores. De hecho, la compañía tiene una línea de montaje para casi todos los principales fabricantes de automóviles europeos. Para almacenar los 5 terabytes de datos generados todos los días en estas líneas, MTEE confía en los Automation PC de B&R y los HMI de Automation Panel.

Mitsubishi Turbocharger & Engine Europe (MTEE) es miembro de la empresa japonesa Mitsubishi Heavy Industries y construye unos 3 millones de turbocompresores cada año en sus 5 fábricas situadas en la ciudad holandesa de Almere. Con más de 750 empleados, MTEE diseña, fabrica y prueba turbocompresores para varios tipos de motores de casi todos los fabricantes europeos de automóviles, desde Ford, Fiat, BMW y Volkswagen hasta Bentley, Bugatti, Porsche y McLaren.

Ensamblaje optimizado

Actualmente, MTEE tiene en funcionamiento 31 líneas de montaje en Almere, incluidas 3 líneas de rotores para turbos, 3 líneas de ruedas de compresores y 2 líneas de cartuchos totalmente robotizadas. Cada año, se agregan de 2 a 3 líneas nuevas para poder seguir el ritmo de la llegada de nuevos modelos de automóviles privados en el mercado europeo. Según comenta Ruben Roodenburg, líder del equipo de automatización industrial en el departamento de ingeniería de producción de Mitsubishi: "Al agregar una nueva línea, buscamos el costo total de propiedad más bajo posible, reutilizando el hardware existente siempre que sea posible al agregar una nueva línea. En el marco de la fabricación optimizada, también deseamos alcanzar la tasa de rechazo más baja posible, examinando continuamente si el proceso puede diseñarse de una manera más inteligente, acelerada o completa con menos desperdicio".

Logística eficiente

Cuando se construyó la fábrica 5 en 2009, MTEE aplicó los conceptos de fabricación optimizada al diseño de la sección operativa (entrada a salida), examinando formas de reducir los tiempos de ciclo y simplificar las rutas de acceso. Poco después, la fábrica 4 fue renovada en base al diseño mejorado de la fábrica 5. El diseño más eficiente ahorró suficiente espacio en la planta para agregar nuevas líneas de montaje para el mercado de accesorios.

También se construyó un corredor entre el centro logístico y las líneas de montaje en las fábricas 4 y 5. En lugar de transportar palés de uno en uno cruzando una zona al aire libre con una carretilla elevadora, ahora se transportan 12 a la vez en un tren que va directamente desde el centro logístico a las dos salas, lo que representa una gran mejora logística.

Pirámide de operaciones

Las líneas de montaje tienen un control centralizado, mientras que las líneas de turbo, ruedas de compresor y cartuchos aún disponen de un control descentralizado. En todos los casos, hay tres niveles operativos: el nivel MES, el nivel operativo y el nivel de máquina.

La fórmula completa se prepara utilizando una interfaz basada en la web en el nivel MES antes de que se inicie una línea de montaje. Posteriormente, a nivel operativo, se crea una orden de compra con número de referencia para la fórmula. Cuando se confirma el pedido, todos los datos se envían automáticamente al nivel de máquina, para que las máquinas se puedan ajustar de forma automática. Las fórmulas se cambian aproximadamente de dos a tres veces por día.

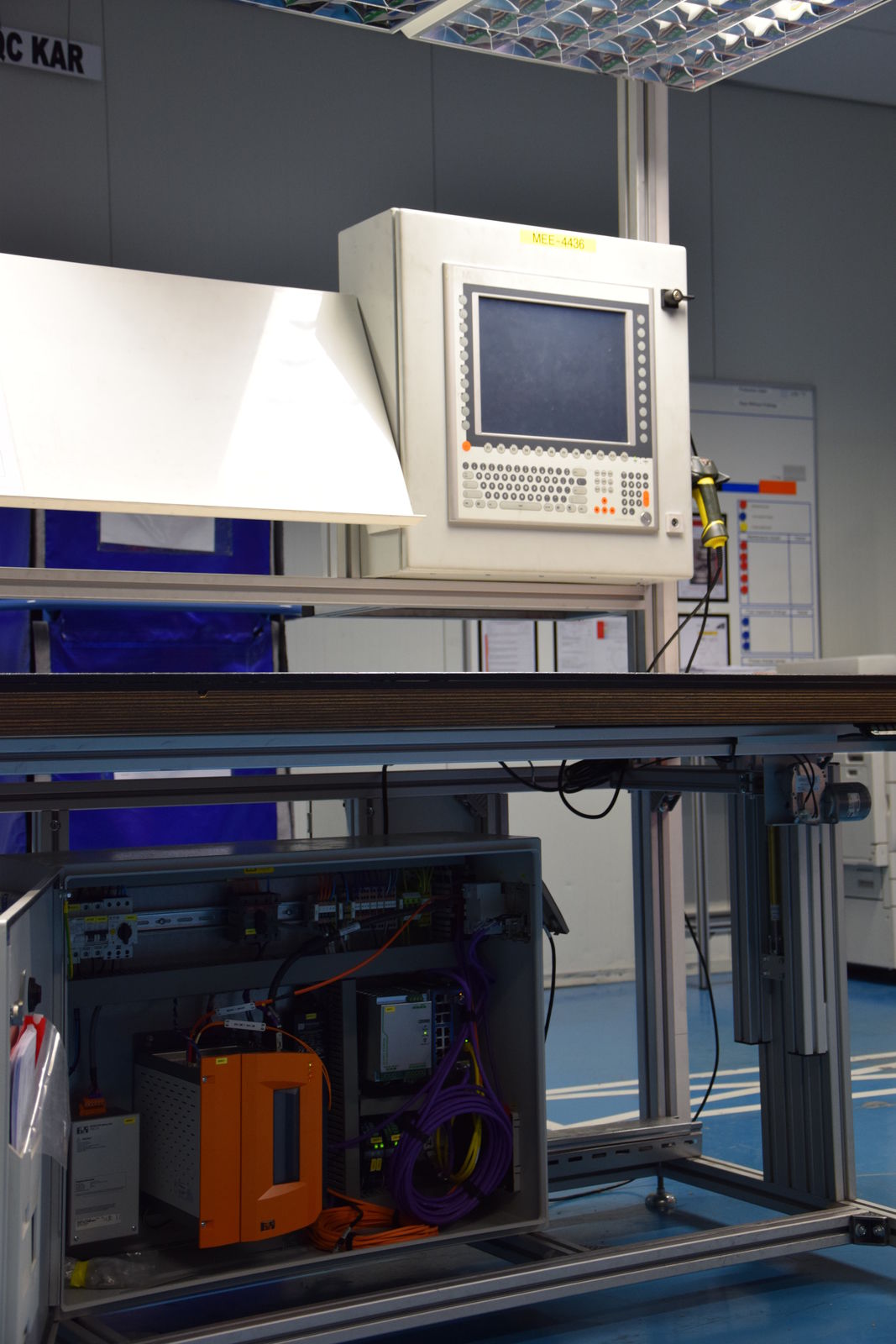

Los niveles operativos y de máquina incluyen docenas de Automation PC. A nivel operativo, estos ordenadores funcionan con sistemas SCADA y base de datos SQL, mientras que a nivel de máquina se usan para llevar a cabo tests funcionales. "Los Automation PC de B&R están instalados en el 95% de todas las líneas, a veces en combinación con paneles de automatización táctiles o multitáctiles", explica el ingeniero de ventas de B&R, Wico Reineman. Cuando una caja con 32, 46 o 48 turbocompresores en su interior está lista en una línea y puede ser enviada al centro logístico, los datos de esa caja se escriben en una gran base de datos a nivel MES.

Almacenamiento de datos a gran escala

"Todos los días, se debe escribir una gran cantidad de datos en disco para cada una de las líneas de montaje", explica Roodenburg. "Para cumplir con los requisitos de trazabilidad, debemos ser capaces de poder recuperar rápidamente esta información incluso décadas después. Los PC que utilizábamos anteriormente no cumplían con los requisitos y tuvimos que sustituir los valiosos discos duros cada seis meses".

Un cliente le recomendó a MTEE que estudiara las posibilidades de los Automation PC de B&R y, tras examinar las especificaciones, MTEE realizó una implementación piloto en 2011. Los PC de B&R no generaron errores durante la producción y no causaron paradas innecesarias, razón suficiente para que MTEE realizase el cambio.

APC con Windows

"Cada uno de los Automation PC de B&R en Mitsubishi dispone de un sistema operativo Windows 7 de 64 bits, de acuerdo con las especificaciones del cliente", dice Reineman. "La característica distintiva son los discos duros de alta calidad que se utilizan, que tienen un número casi infinito de operaciones de escritura. A diferencia de otros discos duros, la capacidad de almacenamiento de nuestros discos duros se utiliza en su totalidad. Debido a que los datos se escriben de manera diferente que con los sistemas con PC normales, nuestros sistemas duran más y tienen un tiempo medio entre fallos (MTBF) sustancialmente mayor".

Sistema RAID1

La unidad C: del Automation PC 910 es una unidad de estado sólido SSD de 60 GB, y la base de datos SQL se encuentra en la unidad D:. Todo el sistema está configurado como un sistema RAID1; los dos discos son copias el uno del otro. Si uno de ellos se deteriorase, la producción continuaría sin verse afectada en absoluto. MTEE eligió deliberadamente la configuración de PC más robusta que ofrecía B&R.

Si alguna vez se necesitase un nuevo Automation PC, su sustitución puede configurarse rápidamente a través del servidor WDS. Reineman agrega: "Cualquier fábrica en el mundo que funcione para MTEE puede pedir la misma configuración de PC, completamente probada y aprobada".

Los fabricantes de máquinas pueden decidir por sí mismos si desean agregar un Automation Panel B&R multitáctil o de un solo toque al pedido. El panel multitáctil es adecuado para trabajar con objetos gráficos, como tests funcionales, debido a las convenientes opciones de deslizamiento, zoom y desplazamiento así como la posibilidad de funcionamiento a dos manos. Para las aplicaciones SCADA, un panel de un solo toque es suficiente.

En 2007, MTEE comenzó la recopilación de datos para todas sus líneas de montaje. Se realiza una copia de seguridad de los 120 PC cada cuatro horas, lo que minimiza pérdida de datos en el peor de los casos. Estas copias de seguridad se graban en el sistema RAID1 redundante. Además, se realiza una copia de seguridad completa diaria.

Sala fría

Hace un año, Mitsubishi construyó una sala de servidores refrigerada en Almere para almacenar datos de todos los Automation PC de sus diversas líneas. Todos los PC en la sala de servidores están virtualizadas, y la sala también alberga una base de datos SQL. Los sistemas clonados se instalan en centros de datos en Enschede y Zwolle en caso de emergencias.

MTEE almacena los datos de cada producto fabricado durante 20 años, y pronto se ampliará a 25 años. Además de este centro de datos, MTEE también dispone de un portal web. Los clientes pueden iniciar sesión y entrar su número de serie y número de referencia para acceder a todos los detalles relevantes del producto, valores de inspección, valores de par e información de inspección visual, desde cualquier parte del mundo.

Futuro completamente automatizado

Desde que MTEE inició la producción en Almere, se han fabricado 23,5 millones de turbocompresores. "El 80% de este volumen se ha realizado en los últimos 6 a 7 años, es decir, desde que comenzamos el proceso de automatización", rubrica Roodenburg. "Ahora, MTEE está ocupado rediseñando las líneas de rotores para turbos para disponer de un control centralizado. Paso a paso, estamos en camino hacia un montaje sin intervención humana".

Ruben Roodenburg Equipo líder en automatización industrial, Mitsubishi "Todos los días, se debe escribir una gran cantidad de datos en disco para cada una de las líneas de montaje. Los PC que utilizábamos anteriormente no cumplían con los requisitos y tuvimos que sustituir los valiosos discos duros cada seis meses". |

Wico Reineman Ingeniero de sala, B&R "A diferencia de otros discos duros, la capacidad de almacenamiento de nuestros discos duros se utiliza en su totalidad. Debido a que los datos se escriben de manera diferente que con los sistemas con PC normales, nuestros sistemas duran más y tienen un tiempo medio entre fallos sustancialmente mayor". |