Flexible. Integrado. Completo.

mapp CNC simplifica la implementación de los ejes CNC en los sistemas de fabricación, con lo cual las aplicaciones CNC son más fáciles de crear e implementar. Los desarrolladores pueden utilizar una amplia gama de herramientas para todo tipo de cinemáticas CNC:

Aumente su productividad

Reduzca sus costes

mapp CNC trabaja con hardware de automatización estándar. Puede controlar varios grupos de ejes CNC con un solo PLC.

Unir CNC y el control de la máquina

mapp CNC integra totalmente las aplicaciones CNC en el sistema de control de máquinas, incluyendo la sincronización con una precisión de microsegundos.

Integre su know-how

mapp CNC puede combinarse con programas escritos en C/C++, lenguajes IEC 61131, código G y comandos definidos por el usuario.

La programación CNC nunca ha sido tan sencilla

Los componentes preconfigurados de mapp CNC hacen que la implementación de la tecnología CNC sea más fácil que nunca.

mapp CNC: valor añadido para su máquina

Biblioteca CNC

La biblioteca CNC hace que el desarrollo de máquinas CNC sea más fácil que nunca. Las plantillas para sistemas CNC con hasta seis ejes lineales o de orientación (más los ejes adicionales) permiten configurar innumerables variantes de máquinas simplemente arrastrando y soltando. Y todo ello sin necesidad de escribir ni una línea de código.

Programas CNC

La enorme gama de funciones de CNC es fácilmente accesible mediante los códigos G y M (DIN 66025). Gracias al intérprete de mapp Motion, también pueden ejecutarse programas en Structured Text o en lenguajes definidos por el usuario. También pueden crearse aplicaciones utilizando las interfaces PLCopen Parte 1 / PLCopen Parte 4 en todos los lenguajes IEC 61131, así como C y C++. Incluso los programas generados automáticamente a partir de sistemas CAD/CAM pueden integrarse fácilmente.

Tools

La función Tools facilita más que nunca el uso y la gestión de las herramientas. Las dimensiones y la orientación de las herramientas puede almacenarse y recuperarse cuando se cambia de herramienta. Las nuevas herramientas pueden añadirse incluso durante el funcionamiento. Los datos de las herramientas se utilizan para la planificación de la ruta y para la transformación cinemática del punto central de la herramienta (TCP).

Marcos

Los marcos se utilizan para definir la posición y la orientación de los sistemas de coordenadas en el espacio cartesiano. Los datos pueden predefinirse en tablas o configurarse durante el funcionamiento. Ello le permite establecer y ajustar la colocación de la máquina y de la pieza de trabajo. Los movimientos pueden programarse en relación con una estación de procesamiento o un cambiador de herramientas.

Compensación geométrica

La compensación geométrica puede utilizarse para tener en cuenta las fuentes de imprecisión en la máquina, como las tolerancias relacionadas con la producción, las desalineaciones o las deformaciones elásticas. Las sencillas opciones de configuración para las desviaciones en dos o tres dimensiones pueden utilizarse varias veces o conjuntamente para lograr una alta precisión en toda el área de trabajo.

Husillo

mapp CNC ofrece un control de husillo integrado que facilita la implementación de aplicaciones como el torneado, el taladrado o el roscado. Todas las funciones necesarias están integradas, incluyendo la velocidad de corte constante y el avance por revolución. Las tareas de posicionamiento también pueden realizarse utilizando un husillo, alternando indistintamente entre el control de velocidad y el de posición.

Señales de conmutación

Esta función puede utilizarse para cambiar las señales directamente desde el programa activo. Ello permite realizar operaciones tales como encender y apagar los láseres con una precisión de microsegundos en aplicaciones de alta velocidad. La posición de la señal puede definirse en función de la distancia o el tiempo.

Medición

La función de medición lee las posiciones exactas de los ejes CNC en el momento de una señal de activación. Ello permite calibrar la colocación de la pieza de trabajo y las dimensiones de la herramienta. El movimiento de la trayectoria puede detenerse cuando se produce una señal de activación.

Compensación del diámetro del cortador

La compensación del diámetro de la fresa permite programar los contornos de la pieza independientemente de su geometría. mapp CNC calcula automáticamente una trayectoria adecuada para la herramienta actual, incluida la detección de cuellos de botella. Se trata de una forma muy intuitiva de implementar aplicaciones de corte y fresado.

Compresor

El compresor procesa segmentos de línea sucesivos para crear un contorno continuo. Los datos generados a partir de sistemas CAD/CAM pueden transformarse en movimientos uniformes y rápidos para mecanizar superficies de forma libre. Las sencillas configuraciones permiten un perfecto equilibrio entre velocidad y precisión, en función de las necesidades de la aplicación. El resultado es un procesamiento más rápido y eficiente, así como un menor desgaste de la máquina.

Ejemplo de utilización:

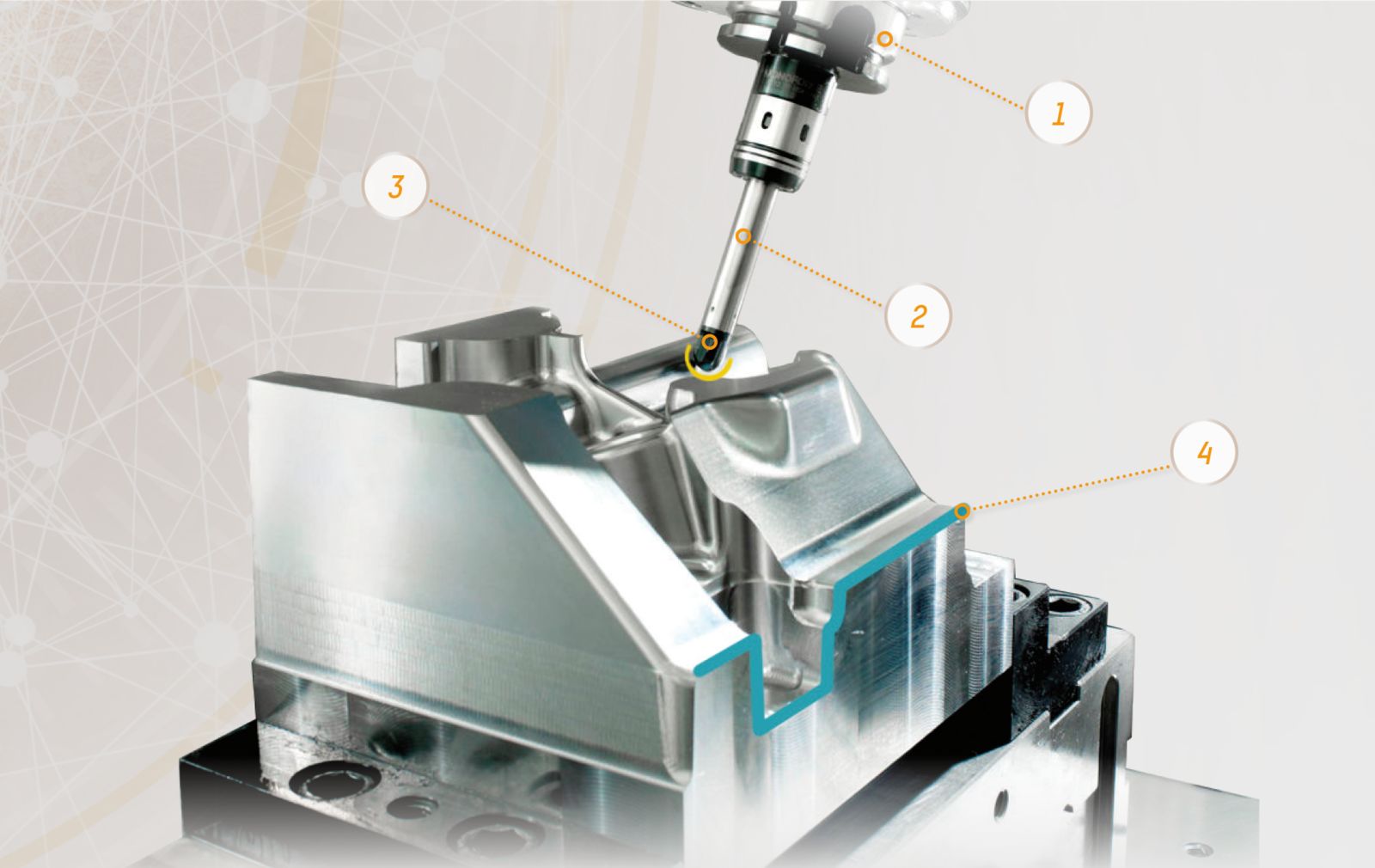

Fresado de 5 ejes

(1) | La rotación de una herramienta de mecanizado se controla automáticamente mediante la función Spindle. |

|---|---|

(2) | La función Tools puede utilizarse para gestionar cualquier número de herramientas. |

(3) | El contorno del CNC se programa independientemente de la herramienta que se vaya a utilizar. El radio de la herramienta se calcula automáticamente mediante la función de compensación del diámetro del cortador. |

(4) | Los segmentos individuales de la trayectoria, tales como los generados por los sistemas CAD/CAM, se suavizan automáticamente con la función Compressor. |

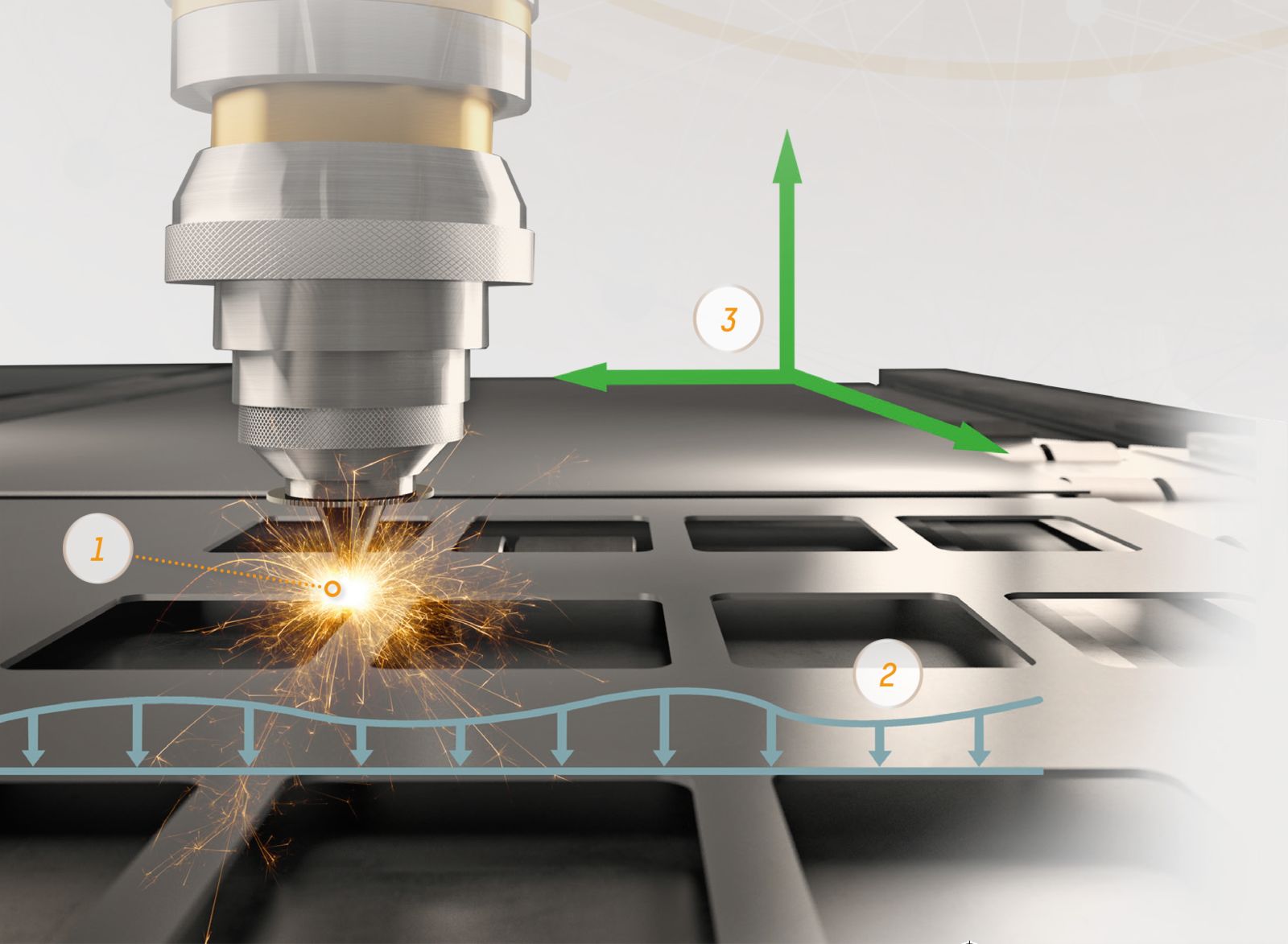

Corte de chapa metálica

(1) | Los láseres pueden encenderse y apagarse con una precisión de microsegundos para hacer cortes muy precisos incluso a altas velocidades. |

|---|---|

(2) | La deformación elástica de la maquinaria o de las piezas de trabajo puede compensarse automáticamente con la función de compensación geométrica. |

(3) | Los marcos le permiten calcular los movimientos de diferentes sistemas de coordenadas en relación con los demás. La asignación de sistemas de coordenadas independientes al portapiezas y a la máquina CNC simplifica tanto la programación como el procesamiento de la pieza de trabajo. |