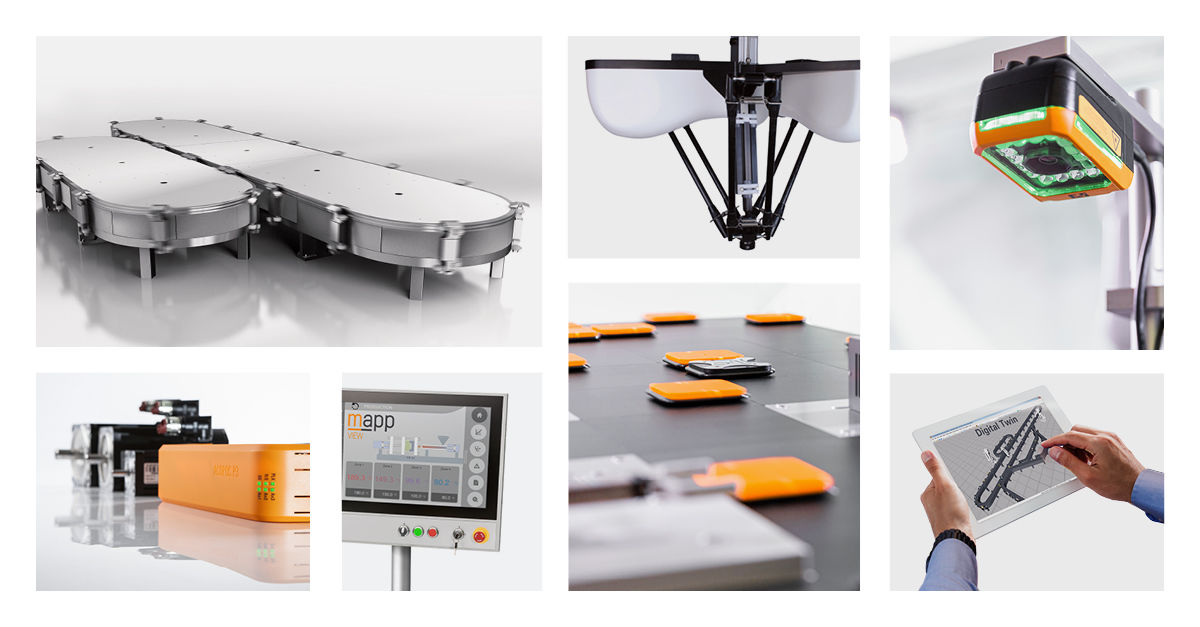

Una línea de producción convencional suele consistir en una serie de máquinas diferentes, por ejemplo, una llenadora, una taponadora y una etiquetadora. Están separadas por entradas y salidas, y los productos se transfieren entre una amplia variedad de transportadores mecánicos sobre la marcha. Una solución adaptativa sustituye estos transportadores mecánicos por un transporte mecatrónico de productos, ya sea un sistema de pistas como ACOPOStrak y SuperTrak de B&R o un sistema de levitación magnética como ACOPOS 6D.

En lugar de pasar de un sistema a otro, con tiempos de inactividad en zonas intermedias y acumuladores, cada producto se controla de forma independiente y sin problemas a lo largo de toda la línea de producción. Esta única diferencia tiene un impacto espectacular en lo que la línea de producción puede hacer. En lugar de obligar a los productos a adaptarse a una secuencia rígida de procesos, ahora es dicha secuencia la que se adapta a las necesidades de cada producto. Los requisitos de cada nuevo lote pueden adaptarse sobre la marcha, sin que el cambio suponga unos costosos períodos de inactividad.

Pueden producirse lotes pequeños, incluso lotes individuales, a precios unitarios comparables a los de la producción a gran escala. Cada producto puede tener una forma y un tamaño diferentes, y cada uno puede seguir un camino único hacia las estaciones de procesamiento que requiere. Estrechamente sincronizado en torno a esta columna vertebral mecatrónica, el procesamiento perfectamente orquestado aporta unas mejoras espectaculares en los tres factores de la OEE: disponibilidad, rendimiento y calidad.