Windkraftanlagen sind bei der Windrichtungs-Nachführung unnötigen mechanischen Belastungen ausgesetzt, die den Verschleiß der Anlage erhöhen. Dieser Prozess lässt sich bereits heute viel schonender umsetzen, sind Peter Kronberger und Alois Holzleitner von B&R überzeugt.

Windturbinen werden in den Wind gedreht, um den Ertrag zu maximieren. Herr Kronberger, Sie halten die aktuelle Vorgehensweise für veraltet. Wieso?

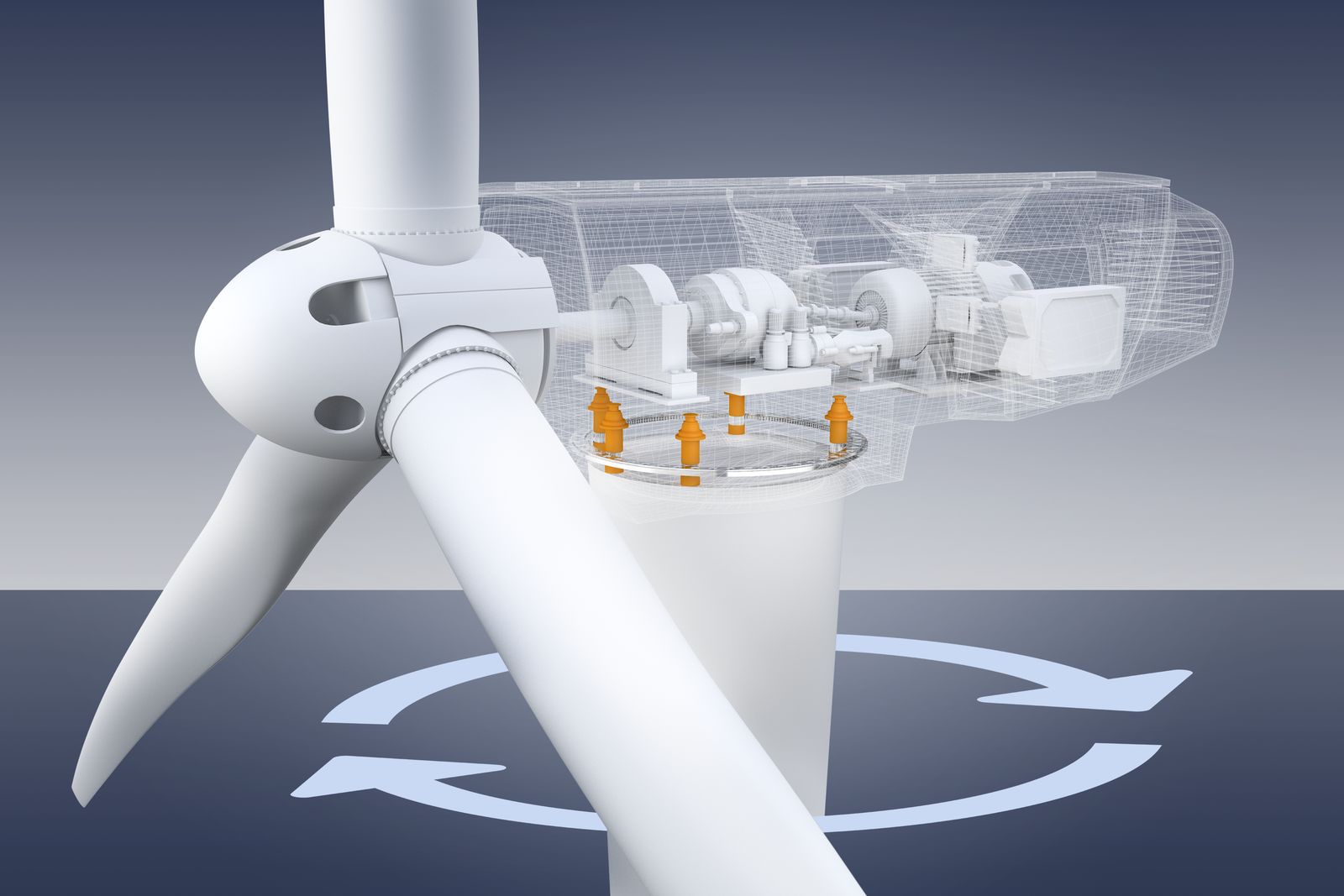

Peter Kronberger: Der Turmkopf einer Windturbine wird von typischerweise 4 bis 8 Motoren bewegt. Dieser Vorgang wird Azimut-Regelung oder Windrichtungs-Nachführung genannt. Üblicherweise werden die Motoren von einem Softstarter oder einem Frequenzumrichter angesteuert. Bei großen Turmkopfmassen bis zu 500 Tonnen, wie sie im Offshore-Bereich häufig vorkommen, entsteht ein hoher mechanischer Verschleiß, der zwangsweise irgendwann zu Ausfällen und Service-Einsätzen führt. Zudem steigt die mechanische Belastung, weil die Gondel von einer hydraulischen Bremse gehalten wird. Die Bremse wird lediglich teilweise geöffnet, damit der Turmkopf sich bei einer Schräganströmung nicht unkontrolliert bewegt.

Welche Alternative schlagen Sie vor?

Kronberger: Durch den Einsatz intelligenter Servoverstärker lässt sich die Azimut-Regelung entscheidend optimieren. Mit einer intelligenten Drehmoment-Regelung werden hohe Momente an mechanischen Komponenten reduziert. Zudem verhindert die Backlash-Kompensierung, dass Zahnradritzel bei einem Richtungswechsel anschlagen und sich somit abnutzen. Da der Verschleiß stark vermindert wird, kann die Position der Gondel öfter nachgeregelt werden. Ertrag und Verfügbarkeit steigen.

Peter Kronberger, Global Technology Manager Energy, B&R

"Durch den Einsatz intelligenter Servoverstärker lässt sich die Azimut-Regelung entscheidend optimieren."

Gibt es Servoverstärker, die den hohen Anforderungen im Offshore-Bereich gewachsen sind?

Alois Holzleitner: Absolut. Unser neuer Servoverstärker ACOPOS P3 ist sehr robust ausgelegt. Er steuert je nach Variante 1 bis 3 Achsen an und widersteht allen Umgebungsbedingungen auf einem Windrad. So ist er für Dauervibrationen bis 1g getestet; die Leiterplatten sind vollständig lackiert, um auch bei salzhaltiger, feuchter Luft einwandfrei zu funktionieren. Der Einsatz von Servoverstärkern bietet jedoch noch weitere Vorteile.

Zum Beispiel?

Holzleitner: Unser Servoverstärker stellt relevante Systeminformationen bereit, die sich für die Steuerung der Azimut-Regelung verwenden lassen, aber auch für die Ferndiagnose. Temperaturen, Ströme, Fehler usw. werden automatisch gespeichert und können aus der Ferne abgerufen werden. Dadurch lässt sich nicht zuletzt die Wartung optimieren. Nicht vergessen werden sollte auch der Sicherheitsaspekt: Die sichere Variante des P3 liefert ein sicheres Drehmoment und eine sichere Position bis PLe. Der bisher verbaute Verdrehungssensor in Windturbinen kann wegfallen, wenn diese Informationen genutzt werden.

Alois Holzleitner, Technical Manager Motion, B&R

"Der Einsatz unseres Servoverstärkers ACOPOS P3 führt zu mehr Ertrag, weniger Verschleiß und höherer Verfügbarkeit."

Wie hoch ist der Aufwand auf eine Servoverstärker-Lösung umzusteigen?

Kronberger: Niedriger, als Sie vielleicht denken. Es kommen ausschließlich Standard-Komponenten zum Einsatz und der ACOPOS P3 kann mit beliebigen Servomotoren eingesetzt werden. Im Wesentlichen muss nur der bisherige Softstarter oder Frequenzumrichter durch einen Servoverstärker für die benötigte Achsanzahl ersetzt werden. Mit wenig Aufwand werden mehr Ertrag, weniger Verschleiß und höhere Verfügbarkeit erreicht.

Der Servoverstärker ACOPOS P3 von B&R ist robust gebaut und eignet sich damit auch für den Einsatz in Offshore-Anlagen. Der P3 stellt zudem Systeminformationen bereit, die für eine Ferndiagnose oder vorausschauende Wartung genutzt werden können.