Die Lenzing AG erzeugt zellulosebasierte Fasern für Textilien und Hygieneartikel. Während die Produktion des Ausgangsmaterials kontinuierlich erfolgt, unterliegt die Entnahme bedarfsabhängigen Schwankungen. Um Produktionsausfälle zu verhindern, ist ein vorausschauender Betrieb der Anlage erforderlich, der sich bisher der Automatisierung entzog. Die modellprädiktive Regelung im B&R-Prozessleitsystem APROL trägt wesentlich zur Entlastung der Anlagenführer und zur Erhöhung der Prozesssicherheit bei.

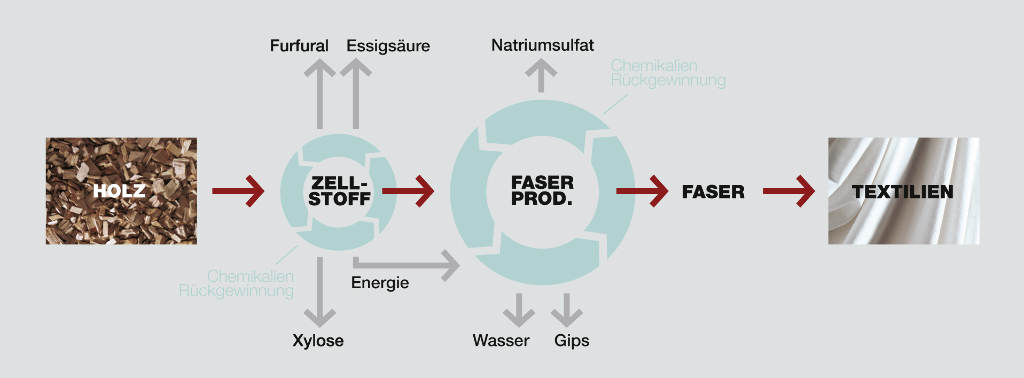

Die Industrie verwendet zur Herstellung von Textilien und Hygieneartikeln sowie für technische Anwendungen Spezialfasern aus industrieller Erzeugung. Dabei nehmen Zellulosefasern einen wichtigen Platz auf dem Weltmarkt ein. Hergestellt werden diese aus dem nachwachsenden Rohstoff Holz. Deshalb gelten sie auch als hautverträglicher und umweltschonender als synthetisch hergestellte Fasern.

Mit einer jährlichen Produktion von 890.000 Tonnen zählt die Lenzing AG weltweit zu den führenden Herstellern von Zellulosefasern. Unter den Markennamen TENCEL®, Lenzing Modal® und Lenzing Viscose® sind die Erzeugnisse des österreichischen Unternehmens vielen Konsumenten bekannt.

Am Anfang steht eine unzureichende PID-Regelung

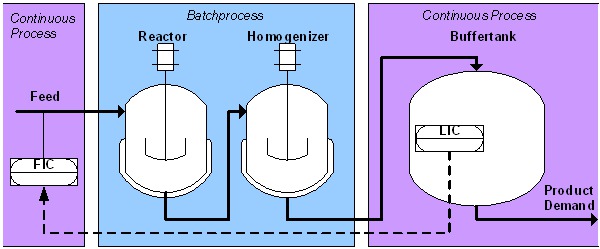

Bei der Umwandlung von Zellulose zu fertigen Fasern müssen Zu- und Ablauf kontinuierlich erfolgen, während das Material dazwischen einen 2-stufigen Batchprozess durchläuft. Das mit durchschnittlich 50 Tonnen Material pro Stunde heranströmende Material wird zuerst in einem Reaktor behandelt und anschließend homogenisiert, ehe es in einen über 1.000 m3 fassenden Behälter weitertransportiert wird. Aus diesem Behälter wird das Vorprodukt nicht in gleichbleibenden Mengen entnommen, sondern je nach Bedarf. Um das Risiko eines Stillstandes in der nachgelagerten Produktion zu minimieren, ist ein konstant hoher Füllgrad erforderlich. Wegen der Dauer der vorgeschalteten Batch-Prozesse kann auf Bedarfsschwankungen nur mit einer Zeitverzögerung von etwa 2 Stunden reagiert werden. Diese Totzeit machte die Automatisierung der Produktionsanpassung im Vorfeld durch eine PID-Regelung unmöglich.

Im Gegensatz zu dieser kann der Mensch auf Basis von Erfahrungswissen vorausschauend agieren, statt nur zu reagieren. So können bereits Anpassungen des vorgelagerten Durchsatzes vorgenommen werden, während etwa Instandhaltungsarbeiten in einem nachgelagerten Anlagenteil durchgeführt werden. Diese Aufgabe übernahmen bisher die 6 Anlagenfahrer pro Schicht. Die stundenlangen Nachwirkungen jeder Änderung machten stets auch eine Übergabe an die Folgeschicht schwierig. Wegen der hohen möglichen Schadenshöhe im Fehlerfall wurden deshalb nur sehr erfahrene Mitarbeiter mit dieser Aufgabe betraut.

Die regelungstechnische Aufgabenstellung besteht darin, herauszufinden, mit welcher Mengenänderung einer vorhersehbaren zukünftigen Bedarfsschwankung – etwa durch Wartungsarbeiten in einem nachgelagerten Anlagenteil – bestmöglich begegnet werden kann.

Ziel: Niveau-Automatisierung

„In der Vergangenheit kam es an dieser zentralen Stelle bei Änderungen der Produktionsvorgaben immer wieder zu unbefriedigenden Situationen. Deshalb hatten wir die Idee, die Niveauregelung unter Verwendung von Daten aus dem Produktionsplanungssystem zu automatisieren“, sagt Bernhard Voglauer, leitender Regelungstechniker in der Fasertechnik. Angestrebt wurde eine für die Anlagenfahrer transparente Lösung mit konstanter, schichtübergreifender Regelgüte. „Eine früher eingesetzte Lösung zeigte, dass externe Systeme teuer und wartungsintensiv sind und zur Bedienung Expertenwissen voraussetzen. Unser Ziel war es, dieses Problem nahtlos und vollständig innerhalb des vorhandenen Prozessleitsystems APROL von B&R zu lösen.“

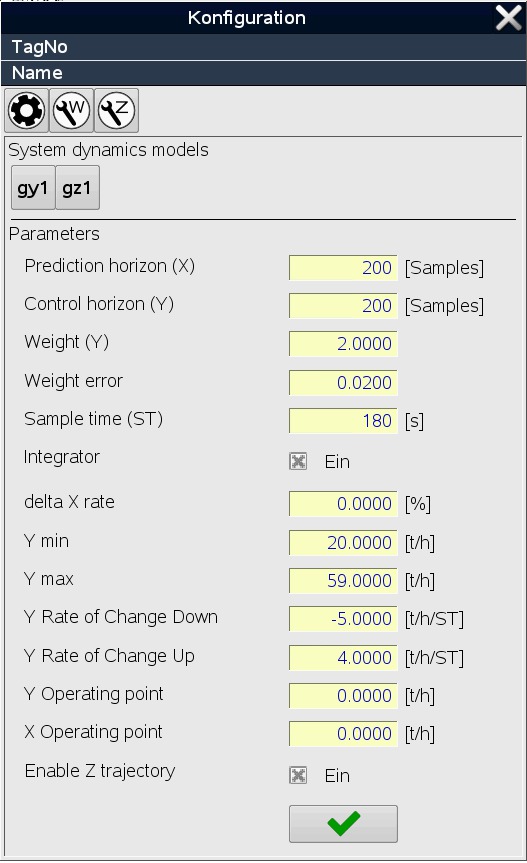

Dafür bietet sich die modellprädiktive Regelung (MPC) an. Dieses Verfahren berechnet die Auswirkungen der Zulaufmengen auf zukünftige Prozesszustände auf der Grundlage eines zeitdiskreten, also für bestimmte Zeitpunkte definierten, dynamischen Modells des Prozesses. So lässt sich das Prozesswissen der Anlagenfahrer nutzen, um unter Berücksichtigung von Eingangsbeschränkungen wie der zulässigen Steilheit des Hoch- und Niederfahrens im Zulauf den optimalen Mengenzufluss zu berechnen. Um Veränderungen des Ist-Zustandes zu berücksichtigen, wird der Regelungsalgorithmus zyklisch ausgeführt.

MPC als integrierte APROL-Funktion

Nach Auftreten dieser Anforderung bei Lenzing wurde gemeinsam der Funktionsumfang der modellprädiktiven Regelung definiert und von B&R als Softwaremodul der APROL Solution APC ( Advanced Process Control) für das B&R-Prozessleitsystem APROL entwickelt. Die Solution APROL APC ist ab der aktuellen APROL Release 4.0 verfügbar.

„Die Lösung setzt eine aktuelle APROL-Version voraus, wir verwenden beim betroffenen System jedoch eine ältere Version, ein Update war noch nicht vorgesehen“, erinnert sich Voglauer an eine vermeintliche Hürde zur nahtlosen Einbindung in das vorhandene System. „Durch die Installation eines APROL-APC-Systems mit eigenem X20-Controller konnte trotz abweichender Version zum Rest-System mittels Querverkehr in Echtzeit kommuniziert und die MPC-Lösung erfolgreich migriert werden.“

Die Eingabe des Modells im MPC – Modul erfolgt nicht-parametrisch in Form der Impulsantwort. „Damit kann das Modell sehr einfach eingegeben und ebenso leicht bei Bedarf später abgeändert werden“, bestätigt Voglauer. „Der Eingabeaufwand ist kaum größer als bei einem PID-Regler.“

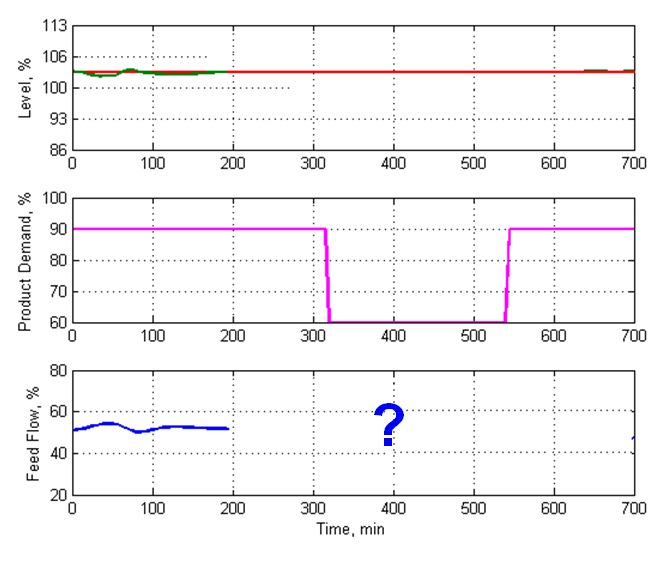

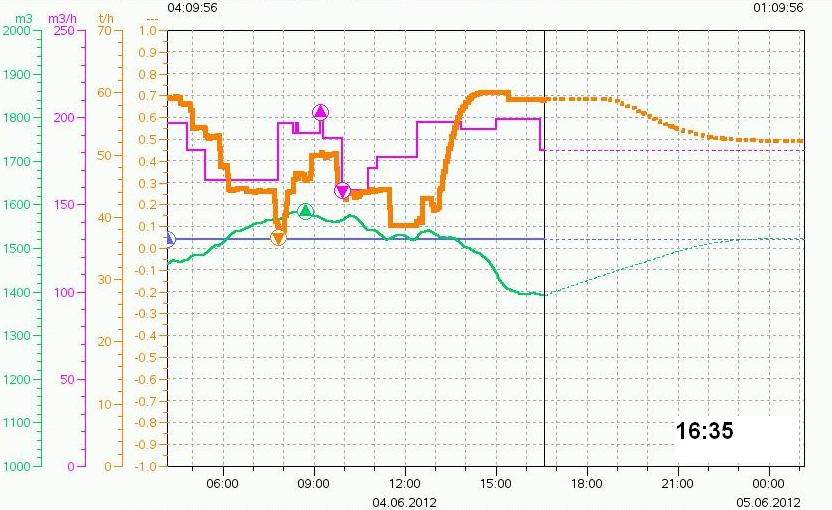

Zeitlicher Verlauf des Füllstandes im Pufferbehälter (grün), der Entnahmemenge (pink) und der Vorlauf-Produktion (orange) mit Trend-Vorschau.

Manuell oder vollautomatisch

Der MPC-Regler tastet den Ist-Stand der prozessrelevanten Daten in einem 3-minütigen Zyklus ab. Der optimale Verlauf der Zulaufmenge wird automatisch vorgegeben. Die transparente Lösung ist für Anlagenfahrer gut durchschaubar und läuft auch im manuellen Betrieb oft als Beratersystem mit. So dient sie den Anlagenfahrern als eine Art GPS zur Mengensteuerung in der Vorprodukt-Herstellung.

Die im APROL-MPC enthaltene standardisierte Visualisierung zeichnet die Verläufe von Entnahme und Füllstand sowie Zulaufmenge auf. Im Unterschied zu den früher verwendeten Streifen aus Papierwalzenschreibern bietet sie eine permanent angezeigte Trend-Vorschau. Diese visualisiert den weiteren Verlauf des Füllstandes bei geplanter Entnahme sowie Zeitpunkt und Steilheit von Änderungen der geforderten Zulaufmenge zur Optimierung des Pegelstandes auf möglichst hohem Niveau.

„Erst die Verfügbarkeit einer direkt im Prozessleitsystem APROL einfach zu implementierenden modellprädiktiven Regelung machte die Automatisierung der Füllstandregelung für die Pufferbehälter in diesem Zellulose-Umwandlungsprozess mit 2-stündiger Totzeit überhaupt möglich.“ Bernhard Voglauer, Leitender Regelungstechniker bei Lenzing AG

GPS und Autopilot in einem

Der Unterschied zum reinen Navigationssystem ist die Möglichkeit, in den Vollautomatik-Betrieb umzuschalten. „Nach ein paar Optimierungen zur Berücksichtigung von besonderen Eventualitäten liefert die Automatik besonders bei unvorhergesehenen, starken Bedarfsschwankungen ein Ergebnis, bei dem sonst nur die allererfahrensten Anlagenfahrer im manuellen Betrieb mithalten können“, freut sich Voglauer. „Auch wenn unsere Anlagenfahrer weiterhin gern manuell fahren, wissen sie diese Unterstützung durch ihr Navi zu schätzen und schalten in Sondersituationen, etwa vor der Schichtübergabe, sehr gern auf Autopilot um.“

Ergänzt um Visualisierung, Alarmsystem und andere im Zusammenhang mit dem Anlagenbetrieb wichtige Funktionen, ist die modellprädiktive Regelung als 1x1-Regelungssystem verfügbar; Mehrgrößensysteme sind in Vorbereitung. Sie ist herkömmlichen Reglertypen wie dem PID-Regler in vielen Fällen weit überlegen und wird diese aufgrund ihrer ähnlich einfachen Implementierbarkeit in manchen Anwendungen wohl rasch verdrängen. Voglauer arbeitet daran, mit ihrer Unterstützung auch in anderen Anlagen der Lenzing AG die Prozessstabilität weiter zu erhöhen.