Visionäre Führungskräfte gestalten ihre Organisationen anpassungsfähig, damit sie auch in stürmischen Zeiten erfolgreich sind. Doch funktionieren die gleichen Methoden, die in den Meetingräumen der Chefetage helfen, auch in der Fabrikhalle?

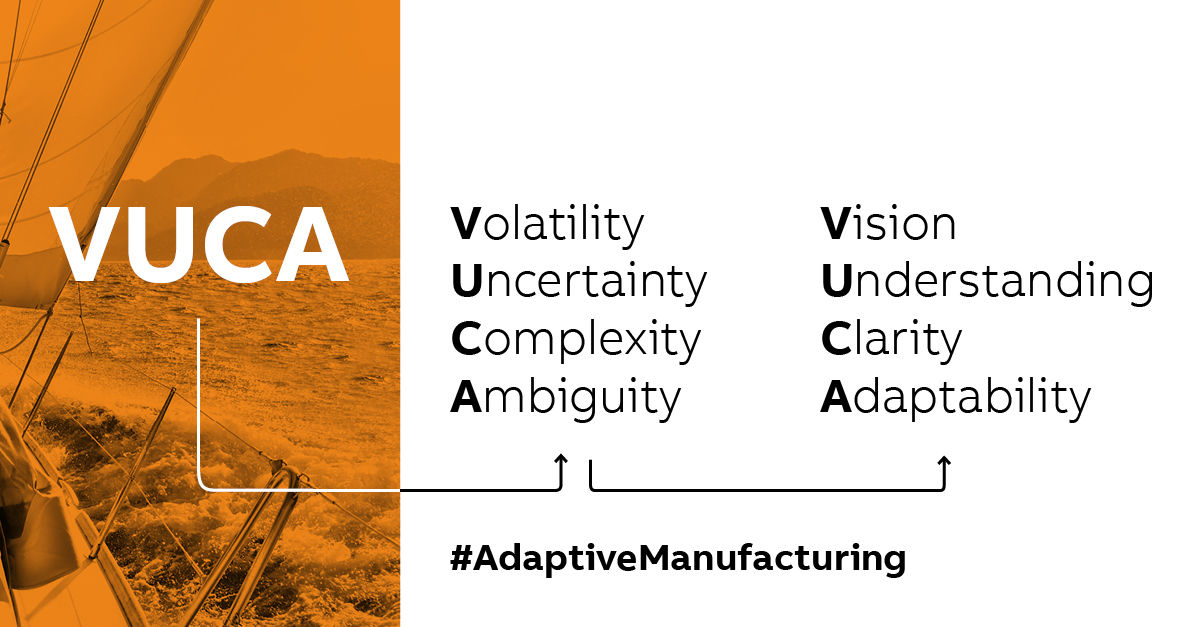

Die vergangenen Jahre lassen sich mit einem Akronym zusammenfassen: VUCA. Es setzt sich zusammen aus den englischen Begriffen Volatility (Unbeständigkeit), Uncertainty (Unsicherheit), Complexity (Komplexität) und Ambiguity (Mehrdeutigkeit). Ein Sturm globaler Krisen hat die Märkte auf unvorhersehbare Weise erschüttert. Unternehmen müssen sich ständig auf neue Gegebenheiten einstellen. Und je vernetzter die Welt wird, desto schneller werden Veränderungen notwendig.

Doch eine unvorhersehbare Zukunft muss nicht zwingend ein Problem sein. Unvorhersehbarkeit birgt auch Chancen. Am Ende ist alles eine Frage der Perspektive. Vordenker auf dem Gebiet der Management- und Unternehmenskultur zeigen auf, wie wir unsere Denkweisen anpassen und unter VUCA-Bedingungen erfolgreich sein können. Um die Veränderungen im heutigen Geschäftsumfeld zu meistern, muss jedoch nicht nur die Führungsetage agiler werden. Auch die Produktionshallen müssen in puncto Anpassungsfähigkeit nachziehen. In einer VUCA-Welt sind Maschinen und Anlagen gefragt, die genauso anpassungsfähig und widerstandsfähig sind wie die besten Führungskräfte.

Auf zu neuen Ufern

In der industriellen Fertigung ging es lange Zeit nur um Produktivität und Skaleneffekte. Unternehmen konnten jahrelang mit ein paar wenigen Produkten erfolgreich sein, wenn sie es schafften, die Fertigungsmenge zu erhöhen und die Effizienz zu verbessern. In jüngster Zeit hat der E-Commerce jedoch dazu geführt, dass Verbraucher eine immer schnellere Lieferung von immer individuelleren Produkten fordern. Trends in den sozialen Medien wechseln häufig und die Nachfrage wird immer unvorhersehbarer.

Darüber hinaus brachte eine Pandemie ihre eigenen Herausforderungen mit sich. Bestellungen von zu Hause aus trieben den elektronischen Geschäftsverkehr über Nacht um Jahre voran. Der Online- und Direct-to-Consumer-Umsatz (D2C) verdoppelte und verdreifachte sich. Die Unternehmen mussten ihre Geschäftsmodelle auf der Stelle ändern, um zu überleben. Selbst jetzt, wo die Geschäfte wieder öffnen, ist der Anteil der Verbraucher, die ihre Produkte überwiegend oder vollständig online kaufen, weiterhin hoch. Das Verhalten der Konsumenten hat sich geändert, und es gibt keinen Weg zurück.

Dies ist aber nicht der einzige Bereich, in dem die jüngsten Krisen bereits bestehende Trends verstärkt haben. Die weltweiten Auswirkungen lokaler Abriegelungen und Hafenschließungen haben das Risiko von Unterbrechungen der Lieferkette deutlich gemacht und den Trend zum Reshoring und Nearshoring beschleunigt. Geopolitische Konflikte und der Wunsch nach mehr Nachhaltigkeit haben diese Dynamik noch verstärkt.

VUCA

Volatility, Uncertainty, Complexity, Ambiguity

Das Akronym VUCA beschreibt jene Aspekte, die das heutige Geschäftsumfeld prägen. Marktveränderungen, die früher vorhersehbar waren, passieren jetzt plötzlich und unerwartet. Paradigmenwechsel in der Technologie, die früher einmal in einer Generation stattfanden, finden heute alle paar Jahre statt. Die beteiligten Systeme sind zunehmend miteinander vernetzt. Es wird immer schwieriger, Ursache und Wirkung zu entschlüsseln.

Vision, Understanding, Clarity, Adaptability

Der beste Weg, mit Herausforderungen umzugehen, ist, sie als Chance zu sehen. Auch dieser Ansatz ist in VUCA verankert: In turbulenten Zeiten reagieren erfolgreiche Führungskräfte mit Weitblick (Vision), Verständnis (Understanding), Klarheit (Clarity) und Anpassungsfähigkeit (Adaptability). Diese Eigenschaften benötigen auch Fertigungssysteme und die Teams, die sie entwickeln. Um produktiv und profitabel zu bleiben, benötigen Hersteller und Maschinenbauer einen Automatisierungspartner, der ihre Vision teilt, der ihre Herausforderungen kennt und der ihnen einen klaren Weg in die Zukunft weist.

Vom Frachtschiff zur Rennyacht

Bildlich gesprochen, ist die industrielle Massenfertigung wie ein Frachtschiff – hervorragend geeignet, um große Mengen in einer geraden Linie zu bewegen, aber nicht in der Lage, den Kurs schnell zu ändern, wenn die Situation es erfordert. Schnelle Änderungen sind genau das, was die heutigen Fertigungssysteme bewältigen müssen. Die Nachfragen der Verbraucher haben zu einer explosionsartigen Zunahme an wechselnden Produkten geführt. D2C-Strategien und Nachhaltigkeit erfordern häufige Änderungen von Verpackungsformaten und -materialien.

Losgrößen schrumpfen und Umrüstungen erfolgen in immer kürzeren Abständen. Unterschiedliche Produkte haben unterschiedliche Anforderungen. Herkömmliche Anlagen sind jedoch auf strikt sequenzielle Prozesse ausgelegt. Die Servotechnik kann nur ein gewisses Maß an Flexibilität bieten. Unter den langen Stillständen aufgrund von Umrüstungs- und Reinigungsprozessen leiden schlussendlich die Gesamtanlageneffektivität (OEE) und die Gewinnmargen.

- Um auf ihren Märkten wettbewerbsfähig zu bleiben, brauchen Hersteller eine bessere Methode um

- neue Produkte auf den Markt zu bringen, noch während ein Trend im Entstehen ist

- Produkte individuell anzupassen und zu personalisieren, ohne sie extern umverpacken zu müssen

- gemischte Chargen gleichzeitig auf derselben Linie zu produzieren

Dies erfordert die Fähigkeit, alle Änderungen in Bezug auf Chargengröße und -zusammenstellung, Produktformat und Verpackungsmaterialien schnell zu bewältigen sowie Stillstände und manuelle Eingriffe zu reduzieren. Statt massiver Frachtschiffe sind in einer VUCA-Welt dynamische Hightech-Rennboote gefragt, die in der Lage sind, unvorhergesehene Herausforderungen zu meistern. Mit anderen Worten: Wir brauchen adaptive Fertigungslösungen.

Was ist adaptive Fertigung?

Um den raschen Veränderungen auf den heutigen Märkten gerecht zu werden, benötigen Fertigungssysteme eine Reihe neuer Fähigkeiten. Diese Fähigkeiten entstehen aus einer Synergie modernster Automatisierungstechnologien, die Ihre Fertigungsanlagen anpassungsfähig machen.

Adaptive Lösungen ermöglichen es Herstellern, trotz zunehmender Produktvielfalt rentabel zu bleiben. Umrüstungen erfolgen im laufenden Betrieb und reduzieren Stillstände auf ein Minimum. Dank des modularen Aufbaus und der Plug-and-Play-Konnektivität können neue Produkte schnell auf den Markt gebracht werden. Mit adaptiven Lösungen lässt sich die Performance erhöhen, ohne die Stellfläche vergrößern zu müssen. Darüber hinaus verfügen adaptive Fertigungsanlagen über die Fähigkeit, Produkte zu fertigen, die derzeit noch unbekannt sind.

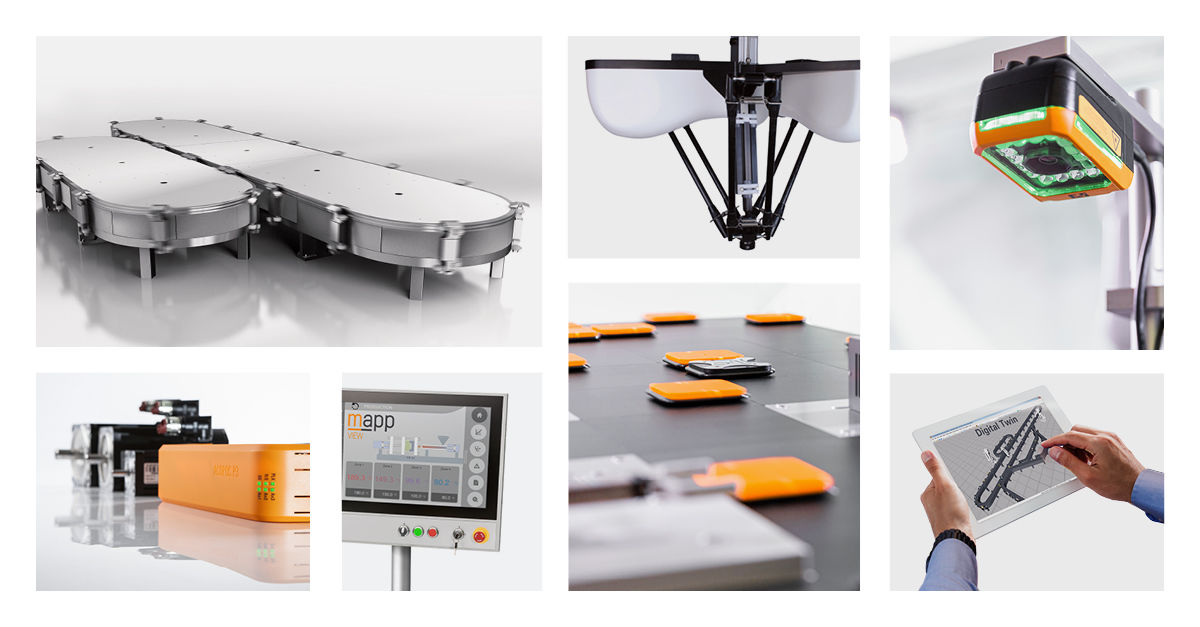

Schlüsseltechnologien

Die richtige Kombination fortschrittlicher Automatisierungstechnologien verleiht Fertigungssystemen eine noch nie dagewesene Anpassungsfähigkeit.

Mechatronischer Produkttransport – das adaptive Rückgrat

Track- und Planar-Systemetransportieren jedes Produkt individuell durch den Produktionsprozess. Shuttles können ihre Abstände anpassen und sind so in der Lage, Produkte jeglicher Form zu transportieren. Elektromagnetische Weichen ermöglichen es, Produktströme bei voller Geschwindigkeit zu trennen und wieder zusammenzuführen. Mit den modularen Segmenten sind der Layout-Gestaltung keine Grenzen gesetzt. Darüber hinaus lassen sich Track- und Planar-Systeme einfach skalieren und neu konfigurieren.

Robotik und Vision – Hand und Auge der Maschine

Da Beleuchtung und Bildaufnahme perfekt synchronisiert sind, erkennt das Vision-System Form und Ausrichtung der vorbeiziehenden Produkte. Roboter und Shuttles können ihre Bewegungen und Abstände anpassen und ermöglichen somit hochpräzise Bearbeitungsschritte in Höchstgeschwindigkeit.

Wo alles beginnt – Simulation und digitaler Zwilling

Adaptive Fertigungslösungen basieren auf einem simulationsgestützten Design. Mithilfe der Simulation lässt sich ein System in Aktion ganz ohne Hardware testen. Dieselbe Simulation dient später als Proof of Concept für das Performance-Benchmarking. Während der Lebensdauer der Maschine können mithilfe eines digitalen Zwillings Prozesse offline verfeinert und verifiziert werden, bevor sie in der Produktion umgesetzt werden.

Die Flexibilität macht den Unterschied

Eine herkömmliche Produktionslinie besteht aus einer Reihe verschiedener Maschinen, zum Beispiel einer Abfüll-, Verschließ- und Etikettiermaschine. Diese verfügen über separate Zu- und Abtransportlinien. Produkte werden zwischen verschiedenen mechanischen Förderanlagen übergeben. Adaptive Lösungen ersetzen mechanische Förderbänder durch mechatronische Produkttransportsysteme wie SuperTrak und ACOPOStrak oder Magnetschwebesysteme wie ACOPOS 6D.

Anstatt von einem System zum anderen weitergereicht zu werden und in Puffern zu warten, werden die Produkte über die gesamte Produktionslinie hinweg individuell gesteuert. Dieser Unterschied eröffnet völlig neue Möglichkeiten. Anstatt Produkte auf strikt sequenzielle Prozesse auszurichten, sind es die Prozesse, die sich an die Bedürfnisse der Produkte anpassen. Die Anforderungen jeder neuen Charge können ohne kostspielige Stillstände berücksichtigt werden.

Darüber hinaus können Kleinserien – ja sogar Einzelteile – zu Stückpreisen gefertigt werden, die vergleichbar mit denen der Massenproduktion sind. So ist es möglich, Produkte unterschiedlicher Formen und Größen völlig unabhängig voneinander zu den jeweiligen Bearbeitungsstationen zu bewegen. Die eng synchronisierten Bearbeitungsschritte erhöhen die Verfügbarkeit, steigern die Performance und optimieren die Qualität.

Adaptive Fertigung: Boost für die Gesamtanlageneffektivität

|

|

|

|

|

|

Führende Hersteller denken adaptiv

Wenn hohe Produktivität alleine kein Erfolgsgarant mehr ist, müssen Hersteller in adaptive Lösungen investieren. Dabei ist es wichtig, dass die Gesamtanlageneffektivität nicht leidet. Nur so können sie ihren Return on Investment maximieren und individuelle Produkte rentabel fertigen. Um den Return on Investment und die Gesamtbetriebskosten ihrer Fertigungsanlagen zu bewerten, müssen Hersteller eine Reihe komplexer Faktoren berücksichtigen.

- Dabei geht es um Fragen wie:

- Wie nahe liegen die Stückkosten bei kleinen Chargen an den Stückkosten der Massenproduktion?

- Was ist die kleinste Auftragsmenge, die ich profitabel herstellen kann?

- Kann ich ein neues Produkt schon während der ersten Nachfragewelle auf den Markt bringen?

- Kann ich die Performance erhöhen, um neue Aufträge auf der vorhandenen Stellfläche abzuwickeln?

Mit diesen Fragen sind immer mehr Branchen konfrontiert. Eine Vorreiterrolle spielt die Konsumgüterindustrie. Immer mehr Unternehmen installieren adaptive Linien für die volatile Nachfrage aus dem E-Commerce. In der Pharmaindustrie und im Bereich Medical Device Assembly ermöglichen adaptive Fertigungslösungen eine höhere Produktionsdichte und Performance auf begrenzter Stellfläche (ppm/m²). Darüber hinaus reduzieren sie den Abfall und ermöglichen eine vollständige Rückverfolgbarkeit der Produkte.

Auch andere Branchen wie die Batterieproduktion für Elektrofahrzeuge profitieren von einer gesteigerten Produktivität und Kapazität. Adaptive Fertigungslösungen ermöglichen es Herstellern dieser Branchen, schnell auf Nachfragen zu reagieren und die Produktivität zu erhöhen, ohne die Stellfläche zu vergrößern.

Nachhaltig und sicher produzieren

Adaptive Fertigungslösungen ermöglichen Reshoring und Nearshoring sowie ein nachhaltigeres Produzieren. Große zentrale Fabriken, die nur auf eine Produktlinie ausgerichtet sind, werden durch hochflexible regionale Werke ersetzt, die unterschiedliche Produkte herstellen. Dies senkt die Versand- und Lagerkosten und vor allem den Energieverbrauch. Anstelle von Offshore-Produktion und kostspieligen Reisen in Containern können Hersteller mit adaptiven Fertigungslösungen kundenspezifische Aufträge über Nacht erfüllen.

Vollautomatische Umrüstungen machen viele dreckige, monotone und gefährliche Arbeiten überflüssig. Während der Pandemie hat sich gezeigt, dass dies ein großer Vorteil sein kann. Die Produktion läuft auch dann weiter, wenn Beschränkungen die Arbeiter von den Produktionsstätten fernhalten oder wenn aus anderen Gründen ein Arbeitskräftemangel besteht.

Neue Anforderungen an Maschinenbauer

Wenn sich Hersteller an die neuen Anforderungen der Verbraucher anpassen wollen, müssen sie neue Anforderungen an ihre Maschinenbauer stellen. Produktlebenszyklen werden kürzer und Trends flüchtiger. Hersteller müssen ihre neuen Produkte rechtzeitig auf den Markt bringen, um Nachfragewellen so rasch wie möglich abzufangen. Viele Maschinenbauer finden sich am Reißbrett wieder – mit Ausnahme der Visionäre unter ihnen.

Sie haben bereits die herausragenden Möglichkeiten adaptiver Maschinen entdeckt, mit denen sich ständig variierende Anfragen bewältigen lassen. Die Umstellung auf adaptive Lösungen beinhaltet jedoch mehr als die Ausstattung mit den neuesten IIoT-Standards. Solange Maschinen auf strikt sequenzielle Prozesse ausgerichtet sind, bleibt das häufige Umrüsten ein Problem. Fakt ist: Adaptive Fertigungslösungen erfordern ein grundsätzliches Umdenken in Bezug auf die Art und Weise, wie Produkte gefertigt, montiert und verpackt werden.

Maschinenbauer, denen dieser Umdenkprozess gelingt, erkennen das enorme Potenzial der adaptiven Fertigung und stehen plötzlich vor einer riesigen Bandbreite an Möglichkeiten. Hierbei ist der richtige Automatisierungspartner Gold wert: Er initiiert neue Denkprozesse und bietet Unterstützung bei allen Entwicklungen, die sich über die verschiedenen technischen Disziplinen erstrecken.

Drei Schritte zu Ihrer adaptiven Lösung

Schritt 1: Realitätscheck

Ist Ihre Linie eine Reihe von Inseln unterbrochen durch Zu- und Abtransportlinien und zeitraubende Übergaben zwischen den Förderanlagen? Sind Ihre Bearbeitungsschritte strikt linear und von der langsamsten Station gedrosselt? B&R kann Ihnen dabei helfen, Ihre Prozesse neu zu denken. So werden Bearbeitungsstationen zu einem Netzwerk, in dem Produkte auf individuellen Routen zu den einzelnen Stationen bewegt werden.

Oder ist Ihr Kunde in erster Linie von der Produktionsmenge abhängig? B&R unterstützt Sie bei der Bewältigung häufiger Umrüstungen und bietet herausragende Track-Technologien, die mechanische Systeme ersetzen. Dabei ist es nicht immer erforderlich, die gesamte Produktlinie neu zu gestalten. Mit B&R tätigen Sie nur Investitionen, die durch echte Geschäftsfälle gestützt werden.

Schritt 2: Entwicklung

Adaptive Fertigungslösungen vereinen einige der modernsten Automatisierungstechnologien. B&R vereinfacht diese Komplexität und gibt Ihnen Tools an die Hand, mit denen Sie Ihr Layout entwerfen und dieses in Aktion testen können. Bestimmen Sie den Gewinn, den Sie für Ihre Investition erhalten wollen. In den meisten Fällen geht es nicht um schrittweise Verbesserungen, sondern darum, die Verfügbarkeit, die Kapazität und die Stellfläche zu optimieren.

Schritt 3: Ergebnis

Mittels Simulation können die Realisierbarkeit Ihres Layouts geprüft und weitere Potenziale visualisiert werden, bevor Sie in Hardware investieren. Doch das ist noch nicht alles: Maschinenbauer können die gemeinsam mit B&R entwickelte Simulation für das Performance-Benchmarking und als Proof-of-Concept für ihre Kunden nutzen.

Ihr Partner für adaptive Fertigungslösungen

In Zeiten der Unbeständigkeit, Unsicherheit, Komplexität und Mehrdeutigkeit ist die Fertigungsindustrie mit vielen Herausforderungen konfrontiert. Adaptive Fertigungslösungen bieten eine große Bandbreite an Möglichkeiten, um diese Herausforderungen zu meistern. In einer VUCA-Welt steht B&R seinen Kunden mit Klarheit, herausragenden Branchenkenntnissen und einer inspirierenden Vision für die adaptive Fertigung zur Seite.

Lazaros Patsakas

How do you multiply your output, but not your footprint? How do you adapt and keep running while others are stuck in redesign?Let's talk about what it means to #ThinkAdaptive

Connect on LinkedIn

Wlady Martino

How can you be profitable with an increasing variety of batches? How can you respond to unforeseen demands and protect your investment?Let's talk about what it means to #ThinkAdaptive

Connect on LinkedIn