Diplomanten: Christian Moser, Leonhard Schnöll

Betreuer: DI Albert Schmeitzl, Peter Landrichinger

Bildungszentrum: HTBLA Braunau am Inn

Projektbezeichnung: Silo Control

Projektpräsentation

Projektpräsentation

|  |

Die Projektidee

Die Projektidee

Wie kam es zum Projekt?

Die Beladung eines LKWs im Schotterwerk gestaltete sich bis dato umständlich und zeitaufwendig. Der LKW Fahrer musste zum einen, ständig auf den Silo hinaufsteigen um den aktuellen Füllstand zu erfahren oder dies schlichtweg abschätzen. Zum anderen musste er um ein Silo zu entleeren, den LKW unter dem Förderband abstellen, aus dem Fahrzeug aussteigen und in das nebengelegene Gebäude gehen. Erst dort konnte der LKW Fahrer an einem bereits sehr in die Jahre gekommenen Schaltstand mit einem Wahlschalter den gewünschten Silo auswählen und per Taster öffnen. Auch die Förderbänder mussten einzeln, nach und nach per Knopfdruck eingeschaltet werden. Da der LKW nur punktuell Beladung werden konnte, musste dieser immer wieder um ein kleines Stück versetzt werden. Das bedeutete für den Fahrer noch mehr zusätzliche Wege zwischen Schaltwarte und Fahrzeug. Diesen umständlichen und zeitaufwändigen Vorgang wollten wir mit unserem Projekt vereinfachen und modernisieren.

Herausforderungen

Herausforderungen

Was ist das Besondere, das Schwierige oder das Herausfordernde an Ihrem Projekt?

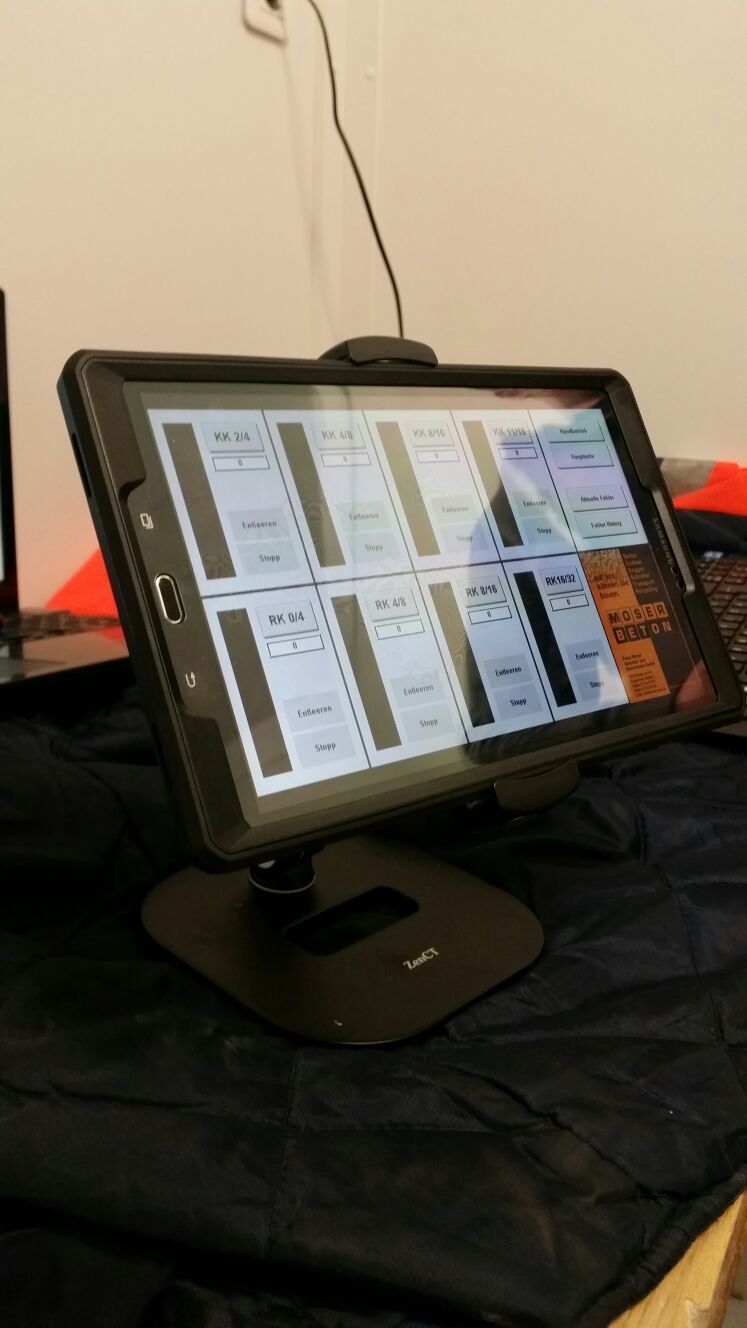

Unsere Idee war es, dass der LKW Fahrer ein Tablet im Fahrzeug hat, auf welchem alle Füllstände grafisch dargestellt und in Prozent angegeben sind. Per Knopfdruck kann auch der Entleervorgang gestarten werden. Die schwerste Aufgabe war es hier einen Sensor zu finden, der bei dieser extrem staubigen Umgebung immer noch brauchbare Messwerte liefert. Wir haben uns schlussendlich für einen Ultraschallsensor entschieden. Dieser gibt je nach gemessenen Abstand zwischen 4 und 20 mA aus. Die Werte werden von der Steuerung umgerechnet und als Balken grafisch dargestellt. Die Steuerung selbst ist ein PowerPanel C70 mit 10 Zoll Bilddiagonale welches direkt am Schaltschrank montiert ist. Das Tablet ist mittels VnC Viewer über ein extra aufgebautes Netzwerk mit der Steuerung verbunden. Auch wurden bei jedem Förderband Reißleinen montiert sowie mehrere Not Aus am Gebäude angebracht, um die Arbeitssicherheit zu erhöhen. Alle diese Einrichtungen werden von der Steuerung überwacht, wird eine ausgelöst so schaltet sich je nachdem die gesamte Anlage oder ein Teil davon ab.

Lösungsansatz

Was ist Ihr vorläufiger Lösungsansatz und wie ist die Umsetzung geplant?

In erster Linie war eine Effizienzsteigerung das Ziel. Da nun der LKW Fahrer nicht mehr den Füllstand des Silos schätzen muss und genauer einplanen kann wann der Silo wieder zu entleeren ist, kann er in der Zwischenzeit andere Arbeiten verrichten oder sich auch der Wartung der restlichen Anlage widmen. Auch wird der Arbeiter geschont, da ihm lange Wege und mögliche Treppen erspart bleiben und er in der staubärmeren Umgebung des Führerhauses bleiben kann. |  |

Eingesetzte Hardware

Eingesetzte Hardware

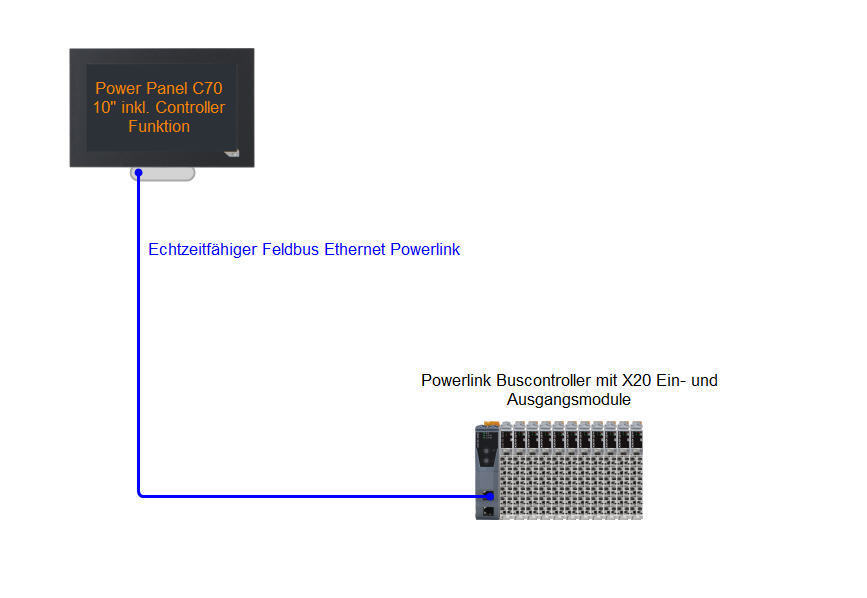

Welche B&R Hardware wird eingesetzt?

- 1 x Powerpanel C70 10 Zoll

- 1 x Versorgung: 24 VDC Netzteil 0 PS1100.1

- 1 x X20 BC0083 Bus Controller

- 11 x Busmodul X20 BM11

- 11 x Feldklemme X20 TB12

- 1 x Einspeisemodul X20 PS9400

- 1 x Einspeisemodul X20 PS2100

- 1 x Busbasis X20 BB80

- 3 x Analoges Eingangsmodul X20 AI 4622

- 4 x Digitales Eingangsmodul X20 DI 9371 / X20 DI 8371

- 4 x Digitales Ausgangsmodul X20 DO 8322

- Vernetzung über POWERLINK