Einzelne Maschinenmodule miteinander zu verbinden, erfordert häufig einen großen Aufwand und viel Platz. Das Unternehmen Optima hat eine eine Abfüll- und eine Verpackungsmaschine nun so miteinander verbunden, dass der Footprint um fast vier Meter reduziert wird. Möglich wurde diese einzigartige Lösung durch das intelligente Transportsystem ACOPOStrak von B&R.

Transportsysteme von B&R und weiteren Herstellern kommen seit bereits seit vielen Jahren in den Maschinen und Anlagen von Optima zum Einsatz. „Für uns Anlagenbauer ist es immer besonders knifflig, unterschiedliche Maschinenmodule miteinander zu verbinden“, sagt Andreas Dreschner, Technical Sales Manager bei Optima. Zum Startpunkt des Projekts hat das Unternehmen mögliche Transportsysteme evaluiert, die eine Schnittstelle zwischen Abfüll- und Verpackungsmaschine darstellen könnten. „Für unsere Anwendung gab es kein anderes System, das ähnlich flexibel einsetzbar ist und unsere Anforderungen an Geschwindigkeit und Dynamik so erfüllt wie ACOPOStrak“, erläutert Dreschner.

Die neue Anwendung kam in einer Abfüll- und Verpackungslinie eines Lebensmitteleinzelhändlers für die Herstellung von Single-Serve-Kaffee-Kapseln aus Aluminium zum Einsatz. Alle Shuttles wurden mit einem Produktträger für die Aufnahme einer Kaffee-Kapsel ausgestattet. Jedes ACOPOStrak-Shuttle und somit auch jede einzelne Kapsel lässt sich individuell bewegen. So wird es möglich, eine beliebige Anzahl an Kapseln bereits während des Transports zu gruppieren.

Lückenloser Produktfluss

„Eine Herausforderung bei dieser Anwendung waren Lücken, die sich aus dem Herstellprozess ergaben“, sagt Dreschner. Diese entstehen zum Beispiel durch ausgeschleuste Kapseln, die nicht den Qualitätsanforderungen entsprechen. Da bereits eine geringe Abweichung von der festgelegten Einwaage, minimal undichte Kapseln, kleine Positionsabweichungen des Deckels oder Fehler in der Versiegelung zum Ausschleusen einer Kapsel führen, rechnen Anlagenbetreiber mit einem Ausschussanteil von 0,2 bis 0,3 Prozent. „Bei den für Kaffeeportionskapseln üblichen Kartongrößen mit zehn Kapseln und mehr zieht das einen entsprechend höheren Prozentsatz an fehlerhaften Kartons nach sich", so Drescher.

Da bei ACOPOStrak jedes Shuttle individuell bewegt werden kann, lassen sich Lücken im Produktionsfluss ganz einfach ausgleichen. Jede Kapsel, die die Qualität nicht erfüllt, wird gleich nach dem Abfüllen aussortiert. „ACOPOStrak stellt dann sofort die nächste Kapsel bereit, damit der Produktfluss reibungslos weiterläuft“, erklärt Dreschner.

Shuttles beliebig gruppieren

Die Abfüllanlage der Kaffee-Kapseln in den Niederlanden stellt nach dem Abfüllen und Verschließen zwölf Kapseln parallel für den nächsten Produktionsschritt bereit. Die Verpackungsanlage hingegen verfügt über 15 Spuren am Einlauf. Auch in diesem Fall profitiert die Produktionslinie von den flexiblen Shuttles des B&R-Transportsystems. ACOPOStrak übernimmt die zwölf Kapseln von der Abfüllanlage, ändert deren Gruppierung während des Transports und übergibt schließlich 15 Kapseln gleichzeitig an die Verpackungsmaschine.

Setzmusterwechsel auf Knopfdruck

Setzmuster werden für gewöhnlich mit Schnecken, Zustellrädern, Bändern und Ketten erzeugt. Soll die Maschine ein anderes Setzmuster herstellen, muss dafür die Mechanik umgebaut werden. Bei der Anlage von Optima wird der Setzmusterwechsel durch die individuellen Shuttles enorm vereinfacht. So lässt sich das Setzmuster auf Knopfdruck im laufenden Betrieb verändern. Dafür muss lediglich das entsprechende Rezept in der Software aufgerufen werden.

Vier Meter gespart

Darüber hinaus hebt sich die innovative Lösung in puncto Stellfläche deutlich von Anlagen ab, in denen die Gruppierfunktion mit konventioneller Technik gelöst wird. „Konventionell aufgebaut erfordert die Gruppierfunktion unter Einsatz von Schnecken einen Maschinenrahmen mit zwei Feldern à 220 cm“, erklärt Dreschner. „Die Lösung mit ACOPOStrak trägt aber gerade einmal noch 80 cm zur Gesamtlänge der Anlage bei, sodass diese also fast vier Meter kürzer ist als bisher.“

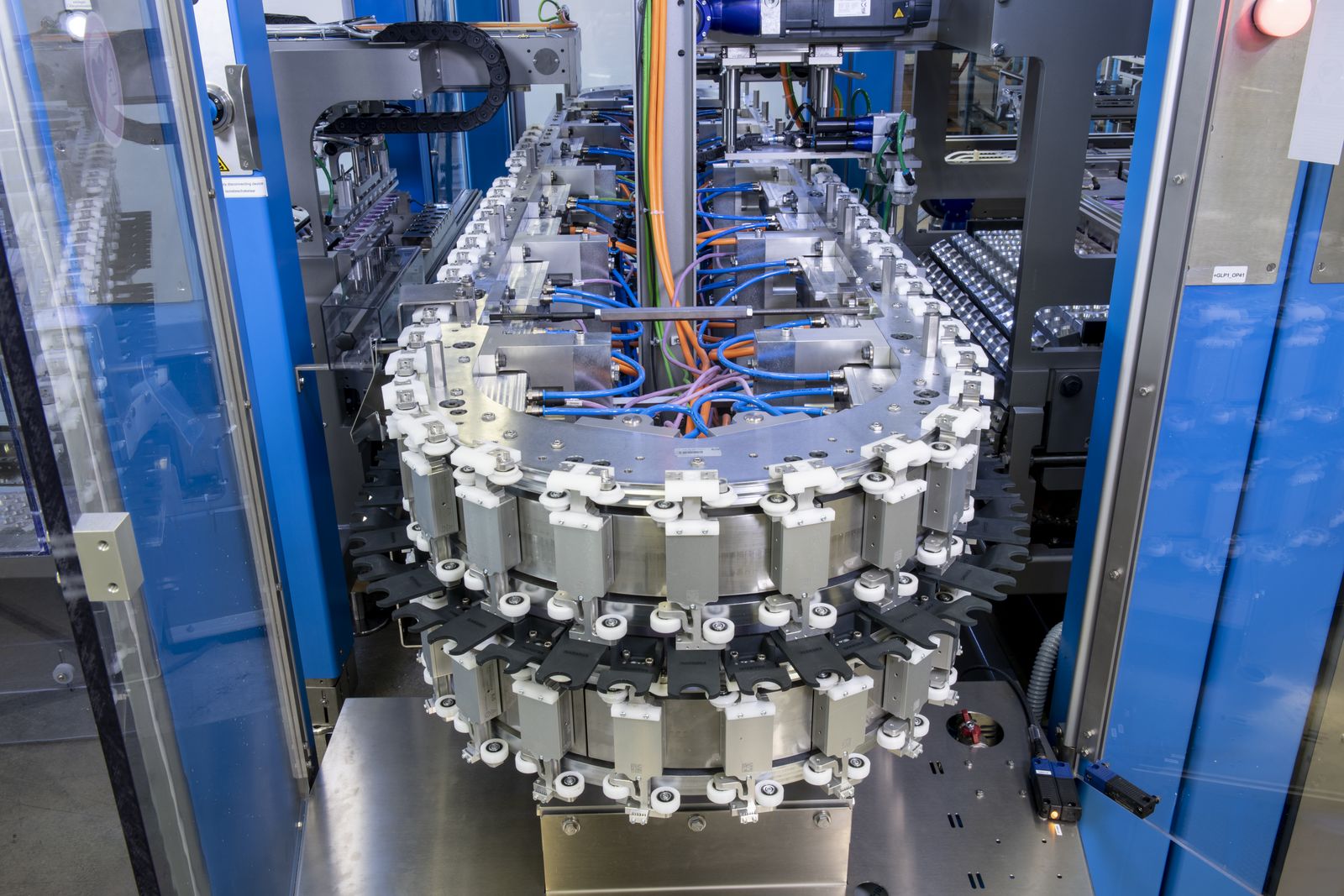

Trotzdem erreicht sie eine höhere Performance als das konventionelle Pendant: Der Lebensmitteleinzelhändler produziert mit der Anlage 720 Kapseln pro Minute, also 72 fertig verpackte Kartons. Dabei sind 80 einzelne Shuttles im Einsatz. Diese verteilen sich auf zwei physikalisch getrennte, parallel übereinander angeordnete, ovale Schienenstränge mit jeweils 7,2 Meter Länge.

Ein Grund für die Aufteilung auf zwei Tracks lag im benötigten Abstand zwischen den Produkten von unter 50 mm, wobei die Shuttles selbst schon 50 mm breit sind. Die Schienenovale und die Shuttle-Aufbauten sind daher so konzipiert, dass die Greifer des oberen und die des unteren Ovals abwechselnd auf der gleichen Ebene liegen. Da die Produktträger auf dieser Ebene jeweils nur etwa 40 mm breit sind, können so die geforderten Produktabstände von unter 50 mm realisiert werden.

Schonender Transport

Trotz der hohen Performance erfolgt das Handling der Kapseln besonders schonend. „Gegenüber konventionellen Gruppierverfahren haben wir die Zahl der Produktionsschritte deutlich reduziert“, sagt Dreschner. „Zudem verhindern die Produktträger, dass sich die Kapseln während des Gruppierprozesses berühren.“ ACOPOStrak eignet sich daher besonders gut für empfindliche Produkte wie die hochwertigen Single-Serve-Kaffee-Kapseln aus Aluminium.

Zielgerichtetes Engineering durch Simulation

Eine große Hilfe bei der Entwicklung der Maschine war die intelligente Simulations-Software von B&R. „Wir haben unsere erste Konzeptidee mit einer Simulation überprüft und festgestellt, dass in der zuerst angedachten Form ein Track nicht ausreichen würde“, sagt Dreschner.

„Nach der Aufteilung auf zwei Tracks und erneuter Simulation waren wir uns sicher, dass der Transportprozess wie geplant ablaufen wird und wir die vom Kunden geforderte Leistungsfähigkeit ohne Umwege erreichen werden.“ Der Zusatzaufwand für die Simulation war minimal. Die Prozessregeln, die für die Simulation erstellt wurden, hat Optima per Knopfdruck in die reale Maschinenapplikation übertragen und dort zu 100 % wiederverwenden können.

Wettbewerbsvorteil durch innovative Technik

Der modulare Aufbau, die einfache Umsetzung der Shuttle-Bewegung sowie die Unterstützung durch B&R-Experten haben Optima ermöglicht, das System schnell in Betrieb zu nehmen. „ACOPOStrak war zu Beginn des ersten Projekts zum Teil noch im Prototypenstatus“, fügt Dreschner an. „Die Zusammenarbeit aller Beteiligten bei Optima und B&R – von der Softwareabteilung bis hoch ins Topmanagement – hat einfach gepasst. Es wurde auf allen Ebenen an einem Strang gezogen. Damit ist es uns gelungen, das System in allen Aspekten für den industriellen Einsatz in kurzer Zeit fit zu machen.“ Die Bemühungen haben sich gelohnt. Die erste mit ACOPOStrak ausgelieferte Anlage arbeitet zur Zufriedenheit aller Beteiligten stabil rund um die Uhr, sieben Tage die Woche.

Und nicht nur das. „Das System begeistert jeden, der es in Aktion sieht“, berichtet Dreschner. „Es gibt in unserem Marktumfeld nichts Vergleichbares. Es trifft genau den Nerv der Privat-Label-Hersteller, die ja für verschiedene Kunden produzieren müssen und sich schon immer genau solch einen Setzmusterwechsel auf Knopfdruck gewünscht haben, wie wir ihn jetzt bieten können.“

- Vorteile der Gruppierfunktion von ACOPOStrak

- Geringer Footprint

- Beliebige Setzmuster

- Lückenfreier Produktfluss

- Hoher Durchsatz

- Schonender Produkttransport

- Geeignet für den Einsatz im Lebensmittelbereich

| Andreas Dreschner Technical Sales Manager, Optima „Für unsere Anwendung gab es kein anderes System, das ähnlich flexibel einsetzbar ist und unsere Anforderungen an Geschwindigkeit und Dynamik so erfüllt wie ACOPOStrak.“ |