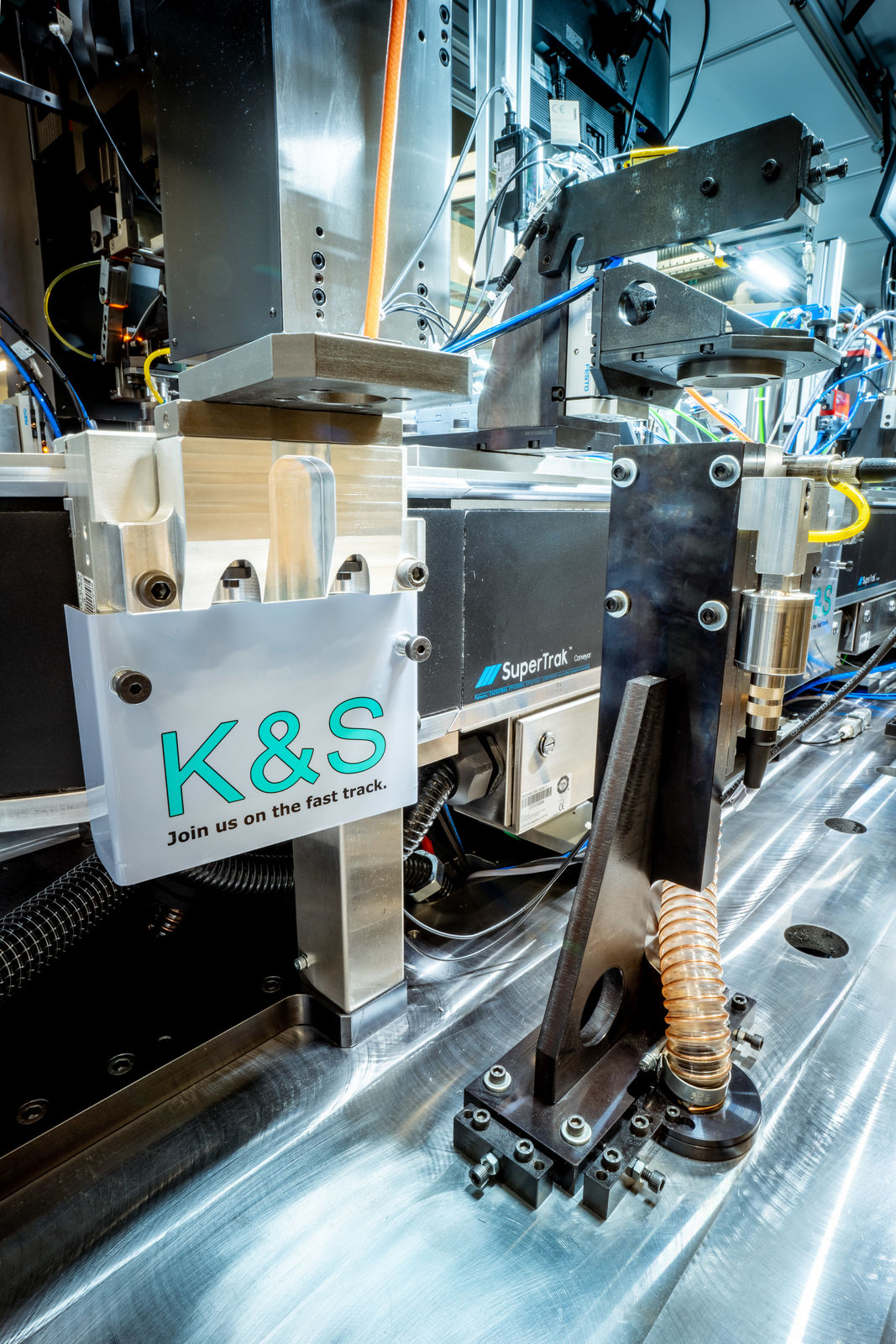

So flexibel wie nur möglich sollen Produktionsmaschinen sein. Das fordern immer mehr Kunden von ihren Maschinenlieferanten. Anders als die bislang üblichen festverketteten Systeme können hier einzeln ansteuerbare Werkstückträger (WT) einen entscheidenden Beitrag zur Flexibilisierung leisten. Dass der Flexibilitätsgewinn sowohl für den Betreiber als auch den Maschinenbauer beträchtlich sein kann, hat jetzt der Anlagenbauer K&S mit einer Montagemaschine bewiesen, die mit dem Langstator-Linearmotorsystem SuperTrak von B&R arbeitet.

Kurz vor dem geplanten Auslieferungstermin einer Anlage klingelt bei Simone Schuster und Michael Fritsch das Telefon. Der Auftraggeber informiert das zuständige Vertriebsteam bei der K&S Anlagenbau GmbH über einen kurzfristigen Änderungswunsch: Die eigentlich fertiggestellte Anlage, die von K&S für die Montage einer innovativen Komponente für die Medizintechnik konzipiert und gebaut wurde, sollte auch für eine weitere Produktvariante einsetzbar sein.

Immer offen für Veränderungen

Für Fritsch gehören Änderungen fast schon zur Routine: „Wir konzipieren Systemlösungen nach Kundenanforderungen. Auf den Anlagen sollen Produkte gefertigt beziehungsweise montiert werden, die auch für unsere Kunden oft noch unbekannte Größen und Überraschungen bereithalten. Wir beginnen mit der Konstruktion der Anlage meistens schon zu einem Zeitpunkt, wenn noch nicht alle Details des Produkts feststehen und sich das Produkt noch in der Entwicklung befindet.“ K&S ist daher darauf eingestellt, dass es während der kompletten Projektlaufzeit und darüber hinaus zu Modifikationen kommen kann und eine Anpassung des Konzepts notwendig ist.

K&S hat sein Geschäftsfeld seit der Gründung im Jahre 1990 über den Werkzeugbau hinaus ausgebaut, um schnell auf sich ändernde Anforderungen reagieren und Komplettpakete im Bereich Automatisierung anbieten zu können. Das Unternehmen verfügt mittlerweile über ein großes Spektrum an Systemmodulen für das Stanzen, Biegen, Montieren, Schweißen oder Löten. Diese sind für den Aufbau getakteter Rund- und Linear-Anlagen mit einer Ausbringungsleistung von bis zu 100 Millionen Stück pro Jahr konzipiert. Darüber hinaus hat der Anlagenbauer Zuführlösungen sowie Blistergurtverpacker für hohe Kadenzen entwickelt und in sein Modul-Programm aufgenommen.

„Diese standardisierten Module lassen sich einfach neu anordnen. Damit können wir Prozessschritte hinzufügen oder herausnehmen“, erläuterte Fritsch.

Allerdings setzten die in Fertigungs- und Montageanlagen verbreiteten fest gekoppelten Werkstückträgersysteme der Flexibilisierung Grenzen. Die langsamste Prozessstation der Anlage bestimmt hier den maximal erreichbaren Durchsatz. Wird zum Beispiel für eine zweite Ausbaustufe ein höherer Durchsatz gewünscht, müssen alle Prozessstationen doppelt angelegt werden. Dann können jeweils zwei Teile gleichzeitig bearbeitet werden. Das ist auch bei Stationen erforderlich, die in der Anlagenzykluszeit problemlos eine höhere Kadenz erreichen könnten. Hier bieten entkettete WT-Systeme auf Basis eines Langstator-Linearmotorsystems Anlagenbauern und den Kunden eine neue Dimension der Flexibilisierung ihrer Anlagen.

Flexibler mit SuperTrak

Als sich der zu Beginn erwähnte Produzent aus der Medizintechnikbranche mit der Aufgabe an K&S wandte, eine Anlage für die Montage einer innovativen Durchflusskomponente zu bauen, suchten die Verantwortlichen bei K&S nach einer optimalen Lösung für diese Herausforderung. Aufgrund der Möglichkeit verschiedene Prozesspositionen anzusteuern, entschieden sich die Verantwortlichen für den Einsatz eines Werkstückträgertransportsystems mit Langstator-Linearmotorsystems SuperTrak von B&R.

„Der Auftraggeber wollte eine Montageanlage mit fortschrittlicher und zukunftsfähiger Technik sowie eine gewisse Flexibilität. Denn bei der Beauftragung stand noch nicht fest, welche Produktvarianten es geben würde“, beschrieb Schuster die Situation. Neben der Anzahl der Produktvarianten waren auch die Anforderungen an den Montageprozess wie auch die Qualitätssicherungsmaßnahmen noch nicht definiert. Dadurch, dass es sich um eine Produktneuheit handelte, war zusätzlich unklar welche Menge von dieser Komponente der Markt benötigt.

Kein Vorserienautomat mehr nötig

K&S hat die Anlage darum von vornherein für zwei Ausbaustufen konzipiert. In der ersten Stufe ist die Anlage für eine Ausbringungsleistung entsprechend der ersten Marktprognose ausgelegt, die bei Bedarf in der zweiten Stufe verdoppelt werden kann. „Ein Vorserienautomat, mit dem sich Produzenten in solchen Fällen in der Vergangenheit behelfen mussten, ist somit nicht mehr notwendig“, erklärte Fritsch.

Auf das sehr stabile, 6 m lange Maschinenbett haben die K&S-Konstrukteure ein geschlossenes, ovales Schienensystem aus zwei 180°-Grad-Kurvensegmenten und acht Geradensegmenten (jeweils 1 m lang) des High-Speed-Transportsystems SuperTrak von B&R gesetzt. Diese Anordnung bietet ausreichend Raum für etwa 20 Standardmodule von K&S. In der ersten Ausbaustufe sind 14 Stationsplätze belegt.

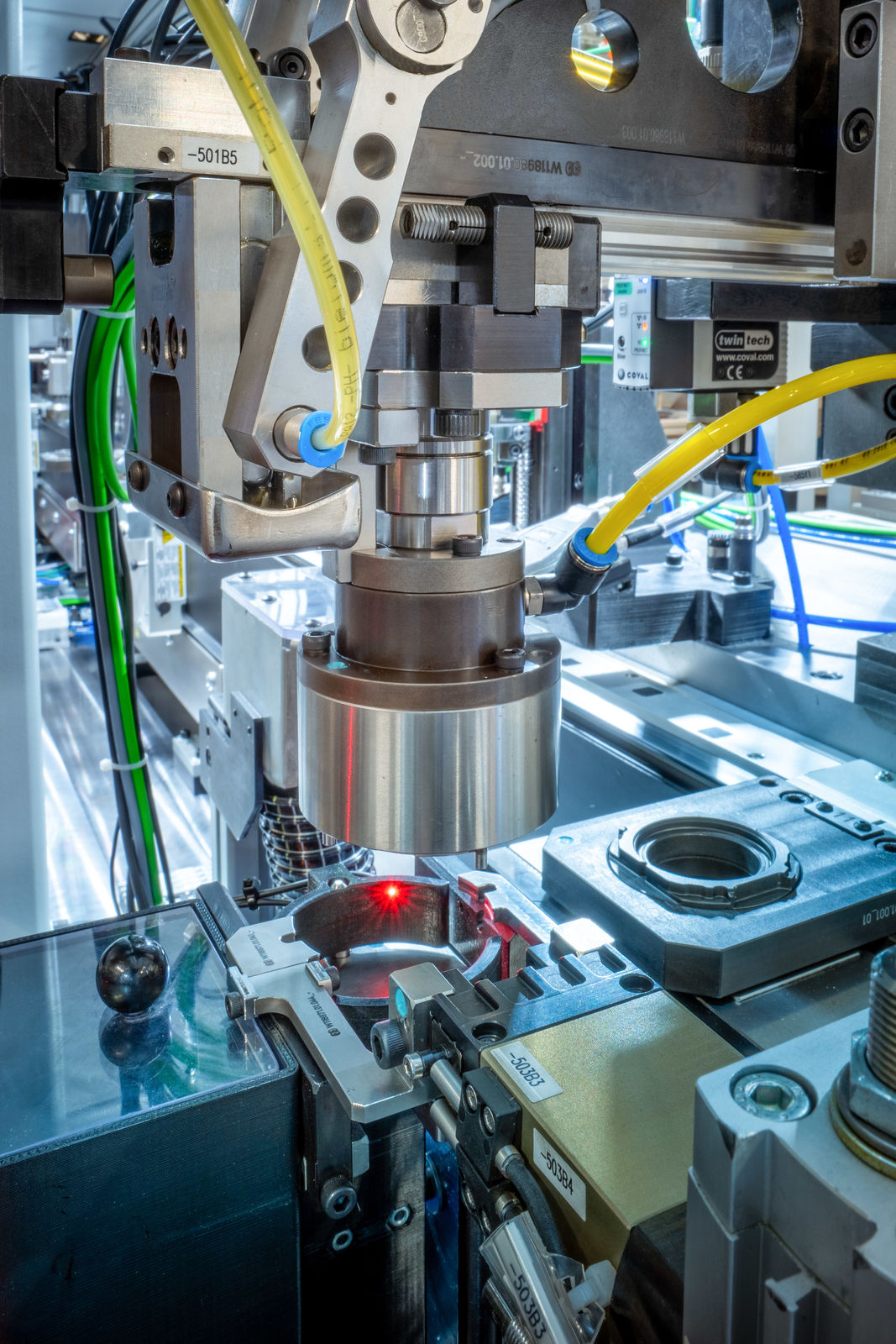

Individuell ansteuerbare Shuttles mit Kollisionsschutz

Auf dem Schienenoval werden Shuttles mit individuell angepassten Werkstückträgern durch die Prozessstationen geführt. Der Wert für Richtung, Beschleunigung, Geschwindigkeit und Zielposition kann dabei für jedes Shuttle individuell programmiert werden. Eine integrierte Kollisionsvermeidung schließt einen Shuttle-Shuttle-Kontakt aus und sorgt vor den Prozessstationen für ein automatisches und sicheres Einreihen.

Somit ist es möglich, Prozessstationen ohne Stopp zu durchfahren beziehungsweise weitere Stopps an zusätzlichen Prozessstationen einzufügen sowie innerhalb einer Prozessstation verschiedene Positionen anzufahren. Es lässt sich eine Variantenfertigung, ein Umbau oder eine Erweiterung der Anlage mit überschaubarem Aufwand realisieren. Für den Kunden ergibt sich damit der Vorteil, dass er die Ausbringung der Anlage den ersten Phasen des Produktlebenszyklus anpassen kann.

Kaum Mehraufwand bei Durchsatzsteigerung

Ein weiterer Vorteil des SuperTrak-Systems zeigt sich für den Kunden bei der Erhöhung der Ausbringungsleistung einer Anlage. In vielen Anlagen sind nur vereinzelte Stationen zeitkritisch. Eine Ausbaustufe lässt sich zum Beispiel mit der Verdoppelung dieser zeitkritischen Stationen und wenigen zusätzlichen Shuttles realisieren. Die Steigerung des Durchsatzes kann so schnell und einfach mit dem SuperTrak erreicht werden.

Vom flexiblen SuperTrak profitiert auch der Anlagenbauer. Durch eine vorausschauende Planung von Platzreserven, kann er erforderliche oder gewünschte Änderungen vom Kunden mit vergleichsweise geringem Aufwand in allen Projektphasen umsetzen. „Das hat sich bestätigt, als wir die Montageanlage auf Kundenwunsch während der Projektendphase für eine weitere Produktvariante einsetzbar machen sollten“, erläuterten die K&S Verantwortlichen. Einige zusätzliche Werkstückträger und eine weitere Station reichten aus, um den Kundenwunsch umzusetzen.

Sonderfahrten für QS-Maßnahmen

Die hohe Flexibilität, die die einzeln ansteuerbare Shuttles bieten, hat K&S zudem dazu genutzt, die Anlagenverfügbarkeit der Montageanlage zu steigern: Zur Qualitätssicherung wird die Funktionalität der Prüfstationen der Anlage regelmäßig mit entsprechend präparierten Werkstück-Dummies validiert. Bei Anlagen mit fest verketteten Werkstückträgern wird dieser Schritt meist manuell vom Bedienpersonal durchgeführt. Weil damit Unterbrechungen der regulären Produktion einhergehen, erfolgt dies meist nur in größeren Abständen.

Mit SuperTrak konnte K&S auch diese Aufgabe wesentlich eleganter und effizienter lösen: Die Dummies werden programmgesteuert von einer Pick-and-place-Station in den Werkstückträger gesetzt und automatisch direkt in die zu prüfende Prozessstation gefahren. Nach vollzogenem Prüfschritt wird der Prüfling wieder zur Pick-and-place-Station gefahren und ausgeschleust. Ein manueller Eingriff durch den Maschinenbediener ist nicht mehr erforderlich – die Anlagenverfügbarkeit steigt. Wegen der geringen negativen Auswirkungen dieser mit SuperTrak automatisierten Tests, lassen sich diese bei Bedarf auch in kürzeren Abständen durchführen. Die Prozesssicherheit wird erhöht.

Darüber hinaus ist bei dieser Umsetzung der Qualitätssicherungsmaßnahme eine Beschädigung nachgeschalteter Prozessstationen durch ein fehlerhaftes Werkstück so gut wie ausgeschlossen. Mit Hilfe einer Sonderfahrt wird diese sofort ohne weitere Montageschritte direkt nach dem Prüfschritt zur Ausschleusstation transportiert.

K&S setzt auf B&R

„Wegen der zahlreichen Vorteile und Eigenschaften hat K&S bereits bei mehreren Anlagen den Werkstückträgertransport mit Hilfe eines Langstator-Linearmotorsystems umgesetzt. Bei der Anlage für die Montage des Medizinprodukts ist es ein Langstator-Linearmotorsystem von B&R geworden“, erklärte Fritsch. Ein Grund das System von B&R zu beziehen, war für K&S unter anderem auch, dass B&R neben dem SuperTrak auch das Langstator-Linearsystem ACOPOStrak im Programm hat. Zum anderen ermöglicht B&R den Aufbau einer durchgängigen Automatisierungslösung, bei der zum Beispiel andere Servoachsen der Anlage mit den Shuttles synchronisiert werden können. Insgesamt ergeben sich zusätzliche Gestaltungsmöglichkeiten durch diese K&S noch flexibler auf Kundenwünsche eingehen kann.

Autor: Dipl.-Ing. Franz Rossmann, Technikjournalist aus Gauting bei München

| Simone Schuster und Michael Fritsch Vertriebsteam bei der K&S Anlagenbau GmbH „Das entkoppelte Werkstückträgertransportsystem auf Basis der Langstator-Linearmotorsysteme von B&R ermöglicht es uns, über den kompletten Lebenszyklus einer Anlage hinweg noch flexibler auf Änderungswünsche zu reagieren.“ |