Neue Produkte sollen so schnell wie möglich verfügbar sein. Damit dies möglich ist, müssen Fertigungsanlagen flexibel sein und sich innerhalb kurzer Zeit an neue Produkte anpassen lassen. Um diese Herausforderungen zu meistern, setzen Hersteller von Verarbeitungsmaschinen auf fein gegliederte Modularisierung ihrer Maschinen. Wie das in der Praxis funktioniert, zeigt das weltweit tätige Unternehmen Ruhlamat.

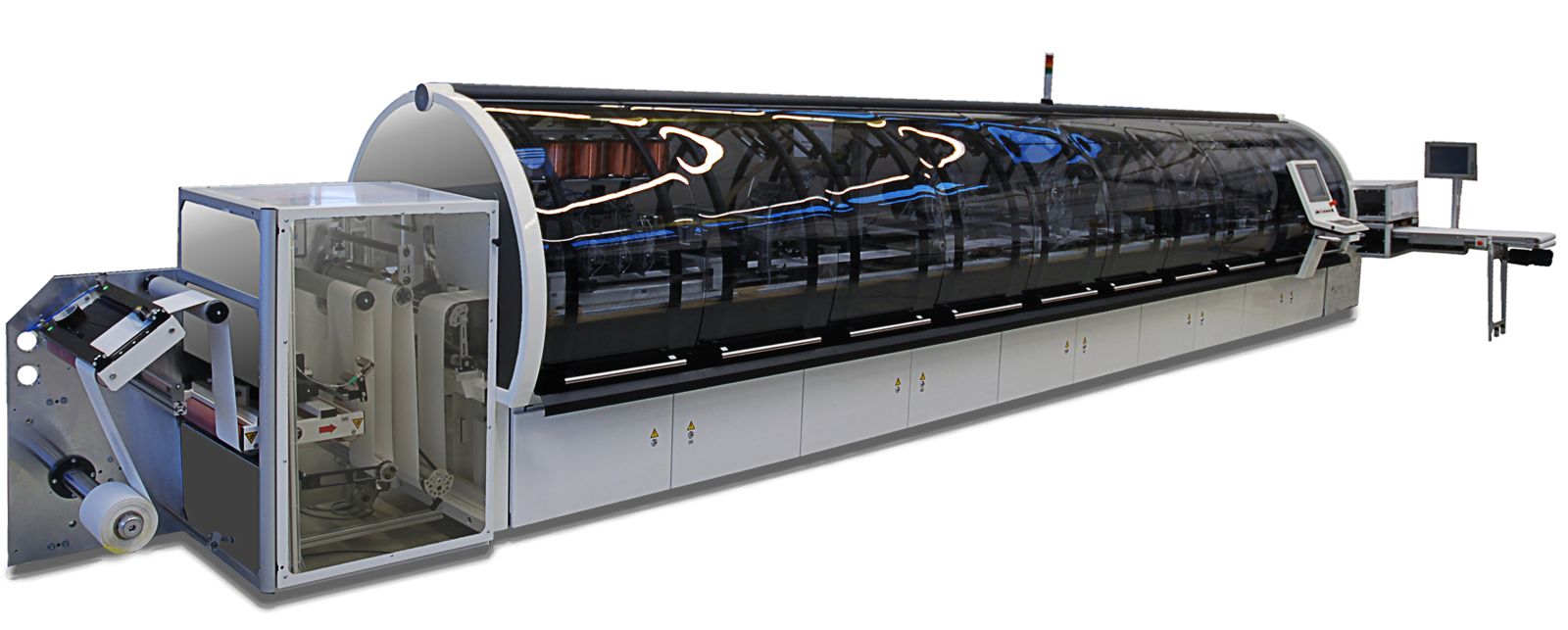

Ruhlamat fertigt hochflexible Montagelinien zur RFID-Inlay-Produktion für Karten- und Passsysteme. Eine davon ist die Maschinenreihe Wire Coil Embedding (WCE), die sich auf Basis zahlreicher integrierbarer Module in großer Vielfalt zu einer kompletten Inlay-Fertigungslinie konfigurieren lässt. „Eine solche Maschine in einem Guss zu fertigen, kostet viel Zeit und birgt eine Menge Risiken. Wir haben daher nach einem Automatisierungssystem gesucht, mit dem wir den Aufwand für Entwicklung und Inbetriebnahme nachhaltig senken können“, sagt Martina Oehring, Teamleiterin Softwareentwicklung bei Ruhlamat. So gibt es für die wichtigsten technologischen Prozesse, wie das Drahtlegen, die Bestückung, das Löten und Testen bis hin zum Komplettieren der gestanzten Lagen eigene mechatronische Einheiten.

Modularisierung auf höchstem Niveau

Zur Variantenvielfalt kommen zusätzlich hohe technische Anforderungen, wie es unter anderem beim Drahtlegen der Fall ist. In diesem Modul werden mittels Ultraschall und mit einer Genauigkeit von 10µm sehr dünne Drähte in das Substrat eingelegt, die in der fertigen Chipkarte als Antenne fungieren. „Wir prüfen die Qualität inline mit einem optischen Inspektionsmodul und können so schlechte Produkte unmittelbar markieren“, führt Oehring weiter aus.

Konstruktiv verfügt die WCE neben dem Backbone über zwölf Maschinenmodule für die einzelnen technologischen Prozesse vom Drahtlegen, der optischen Inspektion bis hin zu den Nebenprozessen, zum Beispiel dem Auf- und Abrollen oder dem Transport. „Wir haben diese Maschinenmodule in Form von integrierbaren Einheiten entwickelt, so dass sie jeweils einen eigenen Produktlebenszyklus durchlaufen können“, berichtet Oehring. „Wir können somit jede Maschinenvariante entsprechend der gewünschten Funktionen frei konfigurieren und auf vorgefertigte Maschinenmodule zurückgreifen.“ Dazu hat das Team um Martina Oehring eine Funktion des B&R-Programmierwerkzeugs Automation Studio genutzt, mit der es möglich ist, die Software in Applikationsmodule zu kapseln. „Unsere Module haben im Inneren alle den gleichen Aufbau“, beschreibt Oehring die entstandene Struktur. Dazu gehören das Datenhandling, die Umsetzung der Betriebsmodi, die Positionsberechnung sowie das Alarmhandling, wobei die eigentliche technologische Funktionalität in einer Hauptschrittkette abgebildet wird. Die Entwickler sind somit in der Lage, einige Module unverändert auch in anderen Maschinenreihen zu verwenden und wertvolle Zeit zu sparen. „Das war ein klares Entscheidungskriterium pro B&R, denn eine solche Möglichkeit der Kapselung haben wir lange vermisst“, so Oehring.

Koordination aller Funktionen in einem Framework

Ein wichtiger Bestandteil des modularen Softwareprojektes ist das übergeordnete Framework, in dem sämtliche Prozesse koordiniert werden. Dazu gehören neben Parameterstrukturen und Jobmanagement die Steuerung der Betriebsmodi, die Safety- und Antriebsfunktionen, die Bedienoberfläche und das Interface zu den einzelnen Applikationsmodulen. „Die Konfiguration des Framework ist ein wichtiger Bestandteil in der Konzeptphase. Mit tatkräftiger Unterstützung durch die B&R-Kollegen haben wir dafür eine Routine entwickelt, die uns kürzeste Bearbeitungszeiten ermöglicht“, beschreibt Oehring den Entwurfsprozess.

Zum Framework gehört auch der Entwurf der Hardwarestruktur, die im Automation Studio über eine Konfigurationsebene mit der entsprechenden Logik verknüpft wird. Diese Trennung ist essenziell, weil so Hard- und Software klar voneinander abgetrennt sind. Wird ein Applikationsmodul hinzugefügt oder entfernt, lassen sich allein über die Konfigurationsebene beide Welten verknüpfen beziehungsweise trennen. „Das funktioniert übrigens auch im laufenden Betrieb“, weiß Tobias Baumgärtner, Softwareingenieur bei B&R, der diesen Vorteil aus zahlreichen Kundenapplikationen kennt und bei denen der Modultausch zu einem ganz normalen Umrüstungsprozess gehört. „Der Betreiber muss nur die Maschine anhalten und kann dann ganze Module entfernen oder austauschen, auch wenn dabei die Konfiguration der Sicherheitstechnik mit verändert wird“, unterstreicht Baumgärtner.

Mehrere Programmierer nehmen gleichzeitig in Betrieb

Die Möglichkeit, mit Applikationsmodulen auch unabhängig am gleichen System mit mehreren Entwicklern gleichzeitig zu arbeiten, wird von Oehring besonders geschätzt. „Bei einem Kundenauftrag mussten wir besonders schnell sein und noch viele Optionen dazu entwickeln. Zeitweise arbeiteten fünf Programmierer gleichzeitig an ihren Modulen und nahmen die Software in Betrieb. Dadurch konnten wir sogar vor dem vereinbarten Liefertermin ausliefern und auch die Fehlerquote deutlich reduzieren“, berichtet sie nicht ohne Stolz.

Martina Oehring

Teamleiterin Softwareentwicklung, Ruhlamat GmbH

„Die konsequente Kapselung der Software ermöglicht paralleles Arbeiten, wodurch die Inbetriebnahmezeiten deutlich verkürzt und zugleich die Fehlerrate reduziert werden.“