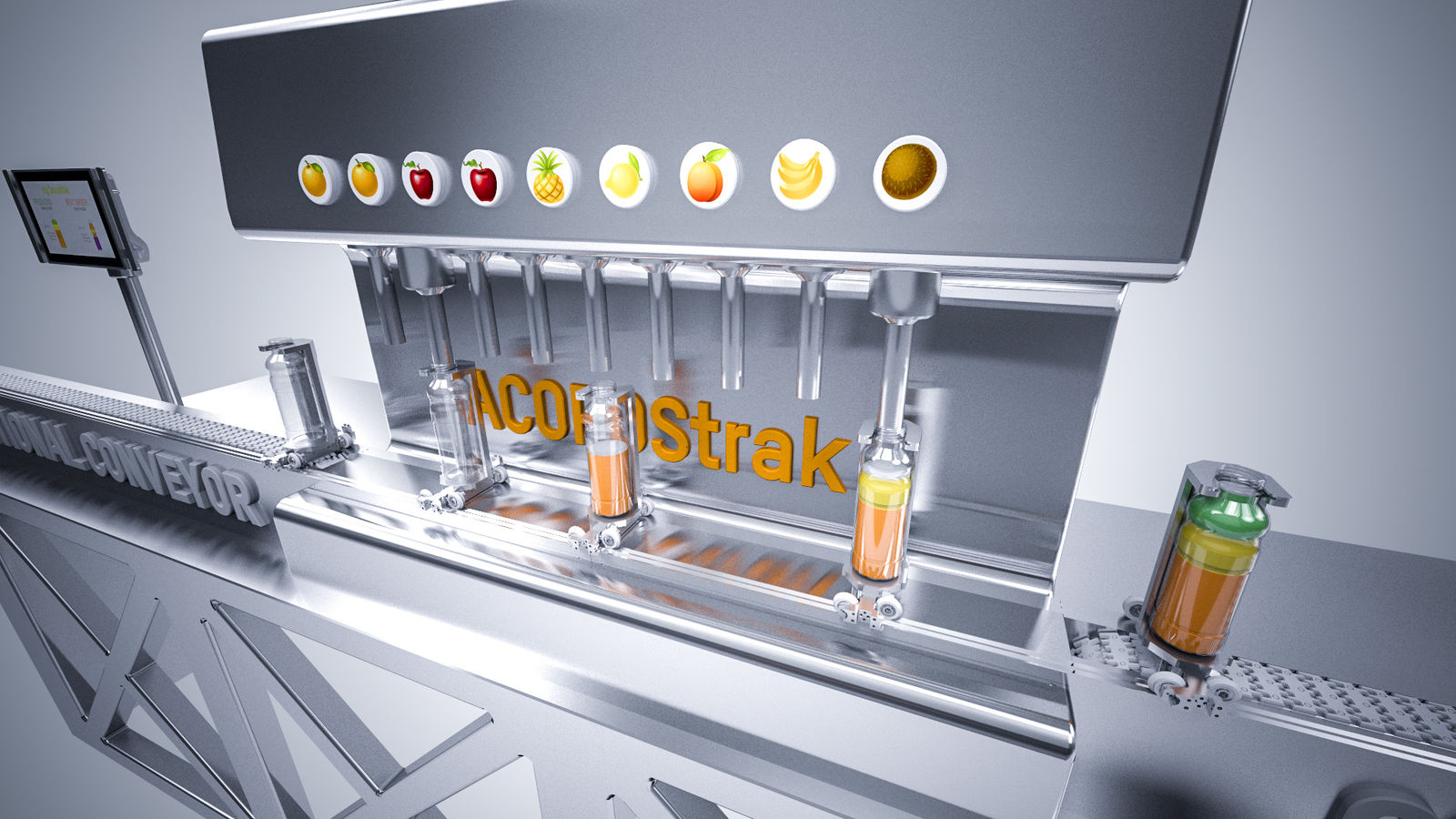

Ein intelligentes Transportsystem macht die individualisierte Massenproduktion wirtschaftlich umsetzbar. Personalisierte Produkte wie ein individuell zusammengestellter Smoothie lassen sich damit kosteneffizient herstellen – der Fantasie bei der Individualisierung sind keine Grenzen mehr gesetzt.

Wer gerne Smoothies trinkt, landet früher oder später im Internet auf der Suche nach exotischen Rezepten. Dann heißt es: Obst einkaufen und pürieren. Das ist mühsam und braucht Zeit. Einfacher und schneller ist es, sich seinen ultimativen Smoothie online zusammenzustellen und an die Haustür liefern zu lassen: 60 Prozent Banane, 20 Prozent Kirsche, 10 Prozent Ananas und 10 Prozent Kiwi. Und, da wäre noch etwas: Die Farbe des Verschlusses für den Vitamincocktail und das Motiv des Etiketts sollen auch noch individuell gestaltbar sein. Ein Wunschdenken – würden viele Hersteller sagen. Denn bisher war es kaum möglich, personalisierte Produkte wirtschaftlich herzustellen.

Produktion flexibler gestalten

Die herkömmliche Massenproduktion ist gekennzeichnet von Produkten, die in definiertem Abstand mit konstanter Geschwindigkeit auf Förderbändern an verschiedenen Stationen vorbeifahren, bis sie für den Verkauf verpackt werden. „Eine solche Massenproduktion ist nicht mehr zeitgemäß“, sagt Robert Kickinger, Manager Mechatronic Technologies bei B&R. Die junge Generation der Digital Natives hat Spaß daran, sich mit auf sie zugeschnittenen Waren zu differenzieren. Für die Personalisierung ihrer Lieblingsprodukte sind sie auch bereit, mehr zu bezahlen. Um sich diesem Markt zu stellen und weiterhin wettbewerbsfähig zu sein, stehen Hersteller vor der Herausforderung, ihre Produktionen flexibler zu gestalten.

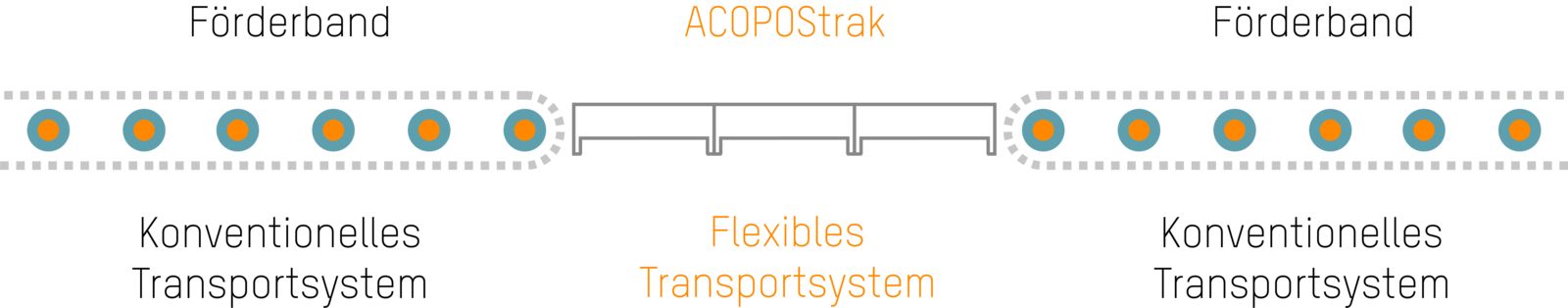

Doch wie können sie das schaffen? Eine Möglichkeit ist es, statt eines konventionellen Transportsystems ein intelligentes Tracksystem einzusetzen. „Manchmal ist das jedoch gar nicht für die ganze Strecke notwendig“, sagt Kickinger. Aus diesem Grund hat B&R sein intelligentes Transportsystem ACOPOStrak so gestaltet, dass es perfekt mit konventionellen Förderbändern kombiniert werden kann. „Zum Personalisieren der Produkte reicht in vielen Fällen ein kurzes Stück eines flexiblen und intelligenten Tracksystems“, sagt Kickinger. Den restlichen Weg durch die Produktion können die Waren wie bisher fahren. So profitiert der Anwender von der Flexibilität des intelligenten Tracks und den niedrigen Anschaffungskosten konventioneller Förderbänder.

Einfache Übergabe

Die kosteneffizienteste Antwort auf die Anforderung einer flexiblen Produktion ist also in manchen Fällen ein hybrides Transportsystem. „Wichtig dabei ist, die Produkte nahtlos von einem System zum anderen zu übergeben – ohne manuellen Eingriff oder Roboter“, sagt Kickinger. Bei der Lösung von B&R macht dies die besondere Bauart der Shuttles möglich. Am Track werden sie durch Magnetkraft gehalten und am Förderband durch Reibschluss. Durchgehende Führungsschienen sorgen dafür, dass die Shuttles nicht vom Weg abkommen.

Während Geschwindigkeit und Produktabstand auf dem Förderband konstant sind, lässt sich jedes Shuttle entlang der ACOPOStrak-Strecke individuell regeln. Der minimale Produktabstand liegt bei 50 mm. Das intelligente Teilstück hebt damit die Taktung des Förderbandes auf – die Personalisierung in Losgröße 1 kann starten.

Unterschiedliche Geschwindigkeiten und Verweildauern an Abfüllstationen, Verschließ-Stationen oder für personalisierte Etiketten sind einfach realisierbar. Somit bringt bereits ein kurzes Stück ACOPOStrak im Fördersystem die benötigte Flexibilität für wirtschaftlich hergestellte, individualisierte Massenprodukte. Kickinger unterstreicht dabei: „Der Fantasie für neue personalisierte Produkte sind somit keine Grenzen gesetzt.“

Kosteneffiziente und platzsparende Lösung

Aufgrund des modularen Aufbaus lassen sich unterschiedlich lange Teilstrecken des ACOPOStraks in ein konventionelles Förderband integrieren – „und zwar auch in Bestandsanlagen“, hebt Kickinger hervor. Ist die Förderstrecke zum Beispiel 100 Meter lang und der Hersteller benötigt auf etwa zehn Metern eine intelligente Strecke, bleiben 90 Meter konventionelles Förderband.

Die Trackelemente von ACOPOStrak verfügen über eine integrierte Antriebseinheit. „Die Leistungselektronik und ein leistungsfähiger Prozessor sind im Motor eingebaut“, erläutert Kickinger. Zusätzliche Umrichter und Motion-Control-Units, die nicht nur einen bedeutenden Kostenfaktor darstellen, sondern auch noch viel Platz im Schaltschrank beanspruchen, sind daher nicht notwendig. Das macht ACOPOStrak in Kombination mit Förderbändern zu einer kompakten und platzsparenden Lösung.

Kickinger ergänzt: „Durch diese Kombination weiten wir die Einsatzmöglichkeiten von ACOPOStrak deutlich aus.“ Viele Applikationen, die von mehr Flexibilität profitieren würden, werden ökonomisch sinnvoll, denn „ein kleines Stück Intelligenz reicht oftmals aus, um die individuelle Massenfertigung in Losgröße 1 wirtschaftlich umzusetzen.“

Autor: Carmen Klingler-Deiseroth, freie Fachjournalistin

ACOPOStrak ist ein intelligentes Transportsystem, das über eine rein elektronische Weiche verfügt, über die sich Produktströme bei voller Produktionsgeschwindigkeit trennen und wieder zusammenführen lassen. So kann der Anwender zum Beispiel eine Servicelinie einrichten, die neue Shuttles in die Produktivlinien des Tracks einschleust. Zeitgleich werden die nicht mehr benötigten Shuttles auf die Servicelinie umgeleitet. Produktwechsel sind auf diese Weise ohne Maschinenstillstand möglich.

Das flexible Design von ACOPOStrak erlaubt es, alle möglichen offenen und geschlossenen Track-Formen auf Basis einer Gitterstruktur zu realisieren. Das System beschleunigt mit mehr als 5 g und erreicht eine Maximalgeschwindigkeit von mehr als 4 m/s. Der minimale Produktabstand liegt bei 50 mm. Ein System mit diesen Performancedaten in Kombination mit Weichen und der weitreichenden Designflexibilität ist einzigartig am Markt.

Dieses Produkt ist für den Verkauf in den USA nicht vor September 2018 erhältlich.