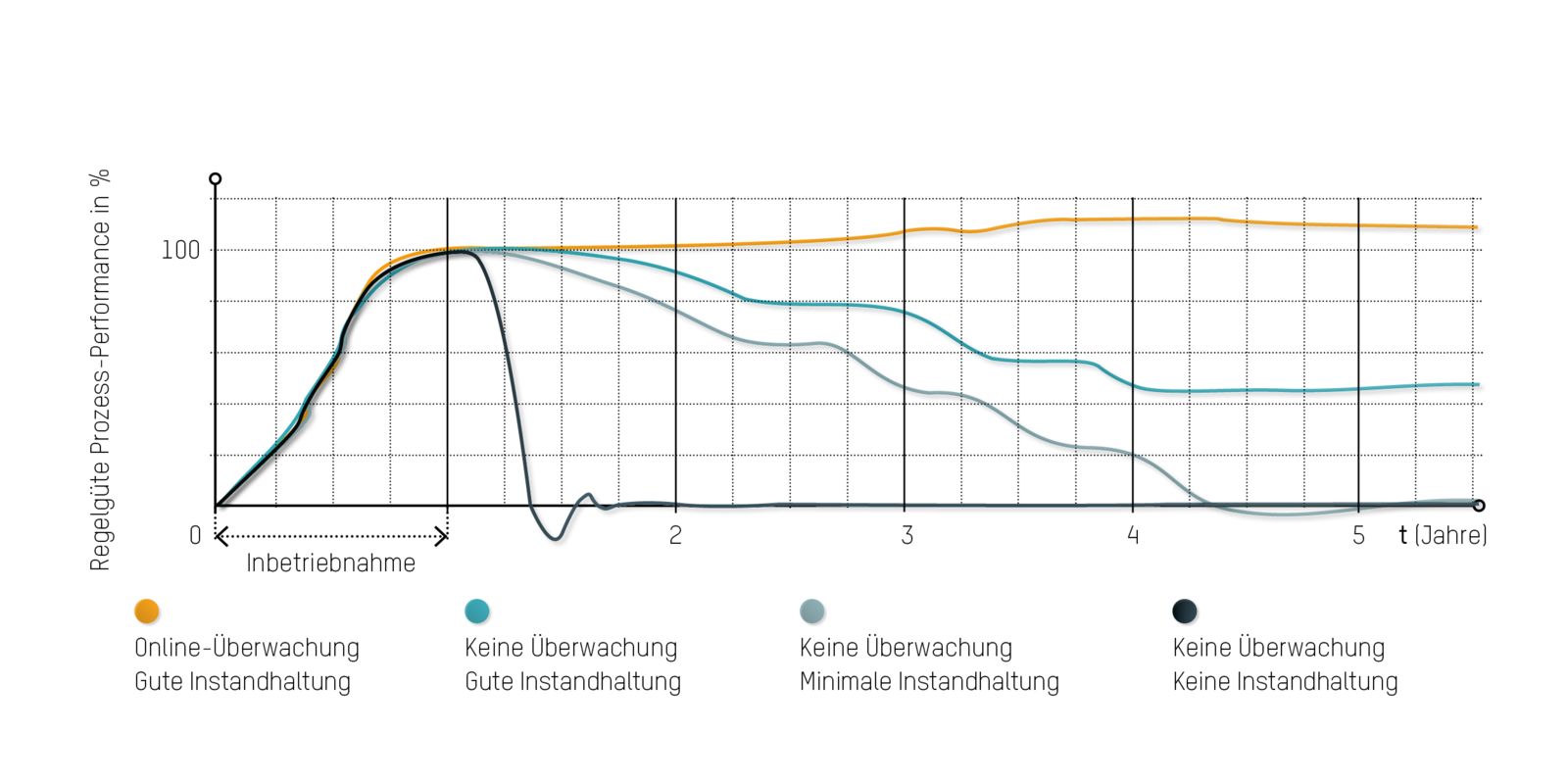

Auch im Betrieb heißt es, Maschinen und Anlagen in Produktionsprozessen permanent zu optimieren. Viele einmal eingestellte PID-Regler werden jedoch häufig vernachlässigt. Es scheint zu aufwendig, sie ständig neu einzustellen. Einfacher geht es mit vorgefertigten Bausteinen, mit denen Anwender die Qualität von Regelkreisen ermitteln und gegebenenfalls optimieren können.

Ein Blick in die Fabrik zeigt häufig: Allein aus Redundanzgründen sind mehrere ähnliche Produktionslinien in den Hallen. Auch wenn sie gleiche Produkte produzieren, sind sie in der Regel aus Maschinen und Komponenten verschiedener Lieferanten zusammengesetzt. Für den Betreiber zählt in erster Linie der reine Output. Weicht dieser jedoch bei vergleichbaren Linien ab, geht die Fehlersuche los. „Die an der Linie beteiligten Maschinen werden dabei eher selten betrachtet“, sagt Martin Reichinger, Business Manager Process Automation bei B&R.

Das liegt unter anderem daran, dass es lange Zeit nicht möglich war, Daten einzelner Maschinen genauer zu analysieren. Heutige Technologien lassen da ganz andere Einblicke in das Maschinengeschehen zu. „Mit einem Edge Controller zum Beispiel hat ein Anwender heute ein Werkzeug an der Hand, mit dem er Regelkreise und Assets wie Wärmetauscher und Kreiselpumpen einfach überwachen und ständig optimieren kann“, sagt Reichinger.

Martin Reichinger, Business Manager Process Automation bei B&R

Der Vergleich macht’s möglich

Bisher haben Ingenieure PID-Parameter, um zum Beispiel Druck oder Temperatur zu regeln, häufig nach Annahmen und groben Einstellregeln ermittelt. „Zwei Drittel der Regelkreise sind auf diese Weise so eingestellt, dass sie zwar stabil laufen, aber nicht optimal“, sagt Reichinger. Das Potenzial für Verbesserungen ist demnach groß. Doch: „Bei den absoluten Kennzahlen eines PID-Reglers hat der Anwender es schwer herauszufinden, welche davon aus dem Ruder laufen“, sagt der Automatisierungsspezialist. Bei einem Vergleich zweier gleichartiger Maschinen oder Anlagen hingegen gehe das einfacher – und das sogar ohne irgendein Wissen über den Prozess zu haben.

Ein solcher Vergleich ist die Basis für ein Bewertungsverfahren, dass unter dem Begriff Control Performance Monitoring (CPM) zusammengefasst wird. Bei B&R ist dies Bestandteil der Regellösung Advanced Process Control (APC). APC kann dabei als alleinstehendes Lösungspaket oder als Bestandteil der B&R-Automatisierungsplattform APROL eingesetzt werden. Das Control Modul für CPM lässt sich über OPC UA auch mit externen Systemen verbinden und bringt so auch die Möglichkeit mit, Daten unterschiedlicher Standorte miteinander zu vergleichen.

PID-Regelkreise mit Kennzahlen bewerten

Das CPM des Automatisierungsspezialisten vereint Methoden und Funktionen, mit denen sich PID-Regelkreise mit einer Vielzahl von Kennzahlen bewerten und im Anschluss mittels effizienter Tuning-Methoden optimal einstellen lassen. Dazu gehört auch Asset-Monitoring, wie das Überwachen von Wärmetauschern auf Fouling hin oder das Überwachen von Kreiselpumpen bezüglich Kavitation.

Das Team um Reichinger hat für das CPM verschiedene Werkzeuge entwickelt: So betrachtet etwa der Loop-Report nur einen PID-Regelkreis, der Plant-Report hingegen mehrere oder alle Regelkreise einer Anlage. „Anhand dieser Reports kann der Anwender erkennen, welche Parameter auffällig sind. Er bekommt sozusagen eine Aussage über die Qualität der PID-Parametrierung“, sagt Reichinger. Auch sehe das CPM, wie oft der Maschinenbediener per Hand eingreifen müsse und wie oft der Regelkreis an seine Regelgrenzen komme.

Mit minimalen Eingriffen optimieren

Hat der Anwender über den Vergleich mit CPM Optimierungspotenzial an einer Maschine festgestellt, kann er mithilfe von Tuning-Bausteinen die PID-Regler optimal einstellen. Dazu stehen ihm verschiedene Methoden in der APC-Bibliothek von B&R zur Verfügung. Diese ermitteln automatisch, wie der Regelkreis funktioniert und errechnen die optimalen PID-Parameter. „Bisher haben die Anwender häufig am I- oder D-Wert gedreht und geschaut, was passiert. Das ist mit unseren Bausteinen nicht mehr notwendig“, erklärt Reichinger.

Einer der Tuning-Bausteine ermöglicht die Verwendung der Finite-Frequenzen-Methode. „Der Vorteil dieser Methode ist, dass sehr kleine Anrege-Signale ausreichen, um den Regler zu optimieren“, erklärt Reichinger. Bereits eine Amplitude von nur ±0.5% zur Modulation reiche aus, einen PID-Regler gut einzustellen.

Da Produktionsprozesse ganz unterschiedlich ablaufen, gibt es verschiedene Arten von Regelungen wie Split-Range-Regelung, Ablöseregelung und viele weitere. „Solche Regelungen von Grund auf zu entwickeln, ist aufwendig“, erwähnt Reichinger. Um dem Anwender dies zu ersparen, hat B&R unterschiedliche Regelungen entwickelt, mit denen sich der klassische PID-Regler erweitern lässt. So ist es zum Beispiel mit dem sogenannten Gain Scheduling möglich, einen Regler zu implementieren, der die PID-Parameter abhängig vom Arbeitspunkt automatisch anpasst. Wie die Tuning-Bausteine sind auch diese Regelungen in der APC-Bibliothek gelistet.

Betriebsgrenzen festsetzen

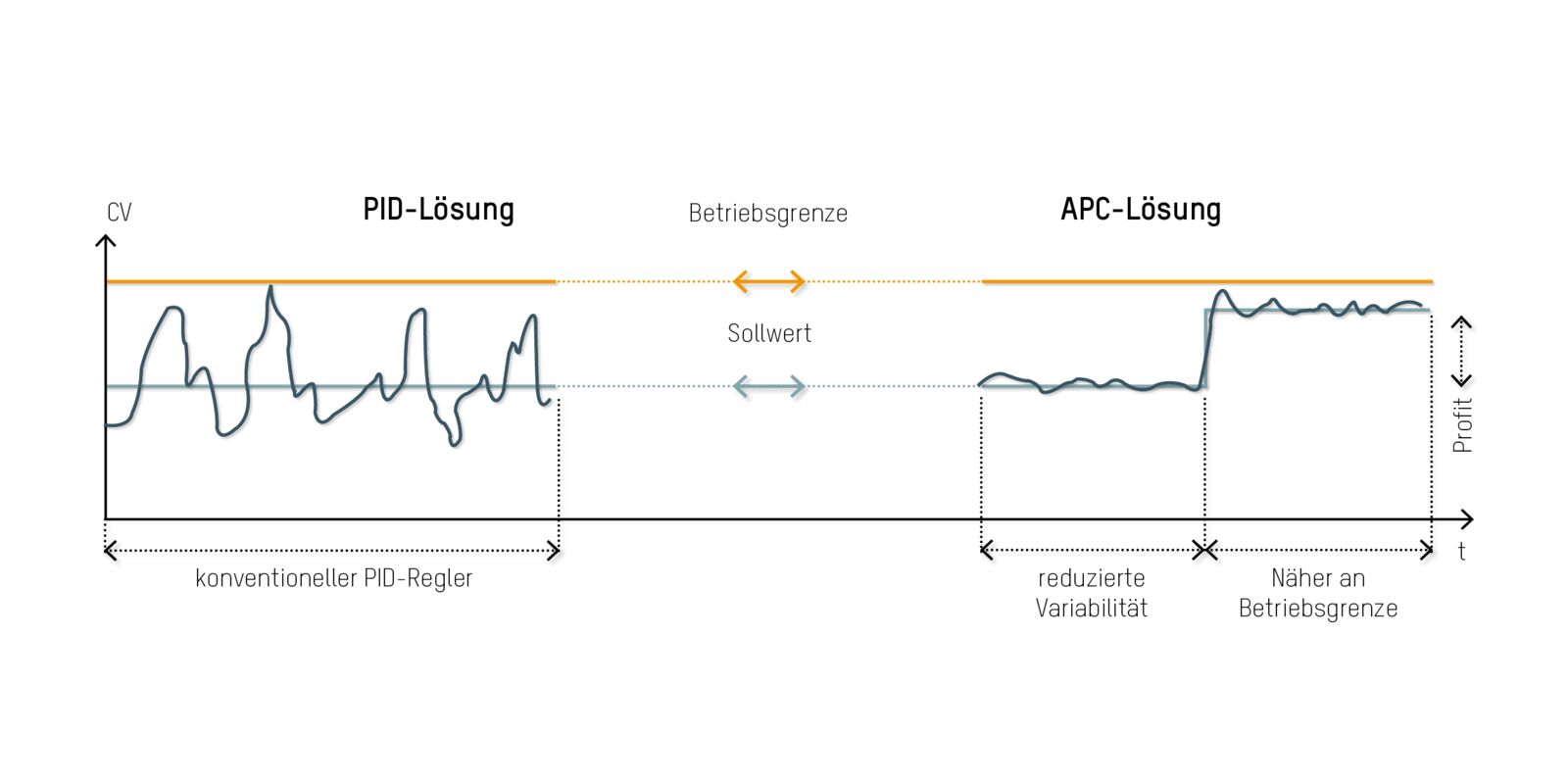

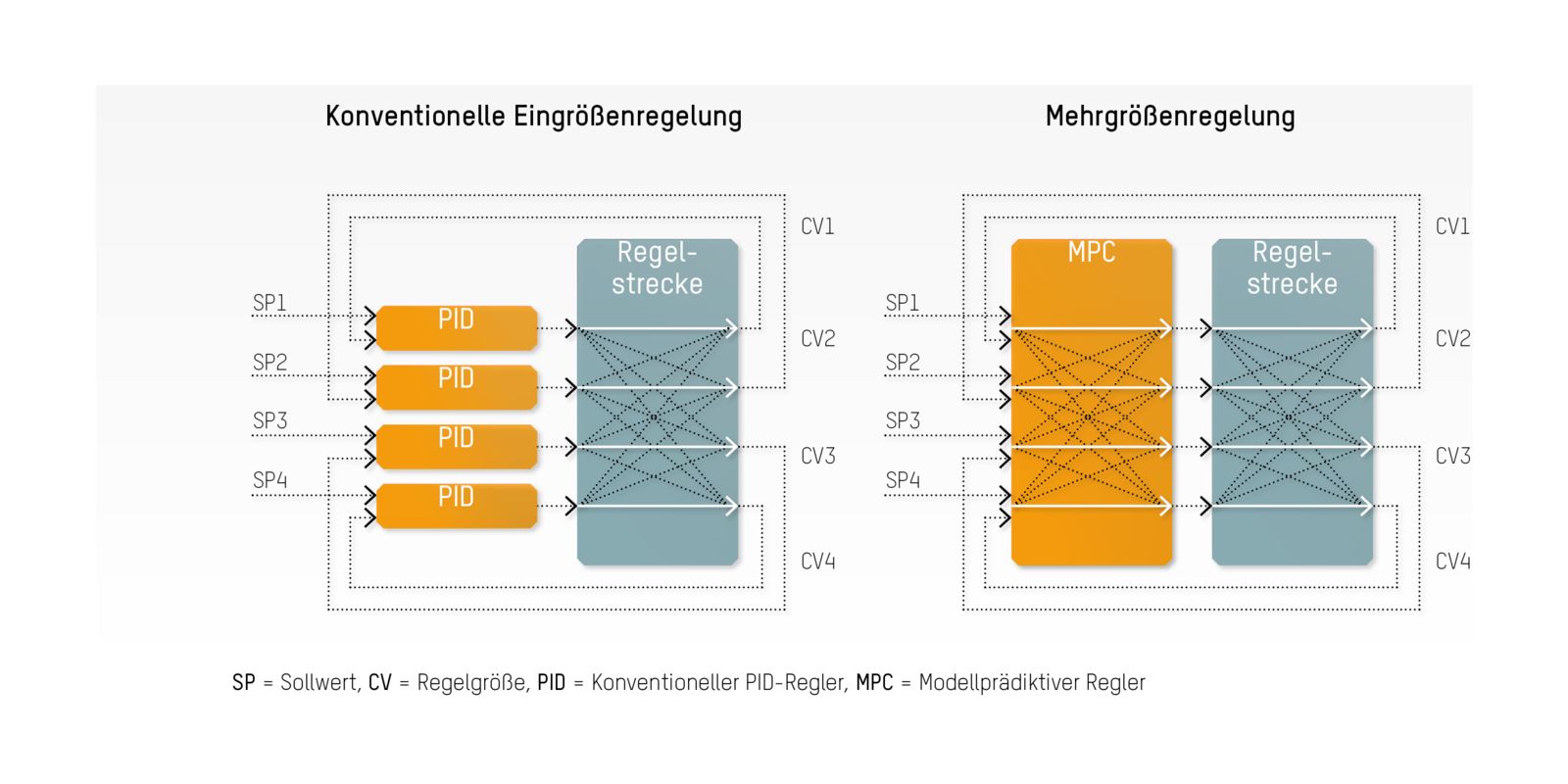

Wenn sich jedoch bei einem Regelkreis mehrere Größen gegenseitig beeinflussen, reichen klassische PID-Regler nicht aus. „Dennoch setzen die meisten Anwender nach wie vor auf diese Regler“, sagt Reichinger. Das kann dem Spezialisten zufolge nicht nur zu einem weniger gut funktionierenden Regelkreis führen, sondern auch bei Entgleisen eines Wertes zum Stillstand einer Maschine oder Anlage.

„Mit Mehrgrößenreglern lassen sich in diesen Fällen deutlich bessere Ergebnisse erzielen“, ist sich Reichinger sicher. Daher hat B&R einen modellprädiktiven Regler (MPC) entwickelt, der jeweils bis zu zehn Regel-, Stör- und Stellgrößen hat. Zwar muss auch der MPC empirisch eingestellt werden. Doch das ist laut Reichinger beherrschbar: „Über ein Faceplate sucht sich der Automatisierungstechniker das Übertragungsverhalten aus und stellt noch einige Parameter ein. Mit ein paar Optimierungsgängen sollte der MPC dann optimal laufen.“ Die Einführung eines MPC-Reglers hat teilweise zu beeindruckenden Ergebnissen geführt, wie Reichinger erwähnt: „Anlagen, die bisher mehrmals pro Woche ungewollt abgeschaltet wurden, laufen mit MPC monatelang durch, ohne dass der Prozess aus dem Ruder läuft.“

Im Gegensatz zum PID-Regler kann der Anwender beim MPC Grenzen festsetzten, die nicht überschritten werden dürfen. Doch wie ist das möglich? „Hinter dem MPC steht ein Modell des Prozesses, mit dem laufend berechnet wird, wie sich die Werte in der Zukunft entwickeln werden“, erläutert Reichinger. Der Regler stellt also frühzeitig fest, wenn ein Wert Gefahr läuft, zukünftig eine Grenze zu überschreiten und steuert rechtzeitig dagegen. „Ausfälle lassen sich so fast vollständig vermeiden.“ Zudem kann der Prozess näher an der Betriebsgrenze gefahren werden, da ein Überschreiten der Grenze verhindert wird.

Effizienter mit optimierten Regelkreisen

Regelkreise und Assets lassen sich mit modernen Technologien einfach überwachen und ständig optimieren. Die Betreiber können ihre Maschinen und Anlagen so einfacher auf ein Optimum einstellen, sie näher an den Betriebsgrenzen fahren. „Ungewollte Maschinenstillstände lassen sich mit einem optimal eingestellten Regelkreis vermeiden, was zu wirtschaftlicheren und effizienteren Maschinen und Anlagen führt“, ist sich Reichinger sicher.

Autor: Carmen Klingler-Deiseroth, freie Fachjournalistin

Flexibles Lösungspaket

Die Regelungsalgorithmen von APROL APC stehen nicht nur Anwendern des Prozessleitsystems APROL offen. Als kompakte, fertig konfigurierte Lösung inklusive eines Industrie-PCs lässt sich APROL APC auch in bestehende Anlagen integrieren. Für die vorgefertigten Module benötigt der Anwender kein Expertenwissen. Zudem lässt sich der Industrie-PC zugleich als Edge Controller verwenden, der Daten vorverdichtet und an übergeordnete Systeme – zum Beispiel in die Cloud – zur Analyse und für weitere Services weiterleitet.